减少PHC管桩施工中的断桩和桩头碎裂研究

(1.丹阳市瑞禹水利工程有限公司,江苏 丹阳 212300;2.上海市政工程设计研究总院(集团)有限公司,上海 200092;3.中交第三航务工程局第三工程有限公司,江苏 南京 210011)

1 小组概况

中交第三航务工程局第三工程有限公司一码头工程桩基采用PHC管桩,在沉桩过程中,多次发生断桩、桩顶破裂等问题。针对此问题,项目部组成QC小组,由项目经理、技术负责人、施工员、质量员等人员组成。小组成员围绕“桩基裂损控制”课题展开QC活动,为现场型课题。

2 选题理由

在桩基PHC管桩施工过程中,由于存在各种不利因素,会出现沉桩偏位、断桩、桩顶碎裂现象。断桩需进行补打桩,桩顶破损需进行修补后继续施打。根据实际情况,每断一根桩约损失10万元,且桩顶破损影响可作业天数3天。

沉桩施工一个月,断桩三根,断桩率为2.52%。出现一根高桩,无桩顶碎裂桩身裂缝现象,沉桩偏位在规范要求以内。然而根据要求断桩率应控制为1%,因此项目部决定开展“桩基裂损控制”QC小组活动,以期减少断桩、桩顶破损的现象。

3 现状调查

对近期连续出现3根断桩现象进行分析如下:

沉桩58-H1,发生断桩事故。桩长55m,锤击数707击,断桩时贯入度为9.6mm,超高10.33m,入土深度27.17m。

补桩58-H1,发生断桩事故。桩长55m,锤击数1142击,断桩时贯入度为8.8mm,超高3.15m,入土深度36m。

沉桩44-M,发生断桩事故。桩长53m,锤击数900击,沉桩时贯入度由12.9mm变为200mm,立即停锤,判断为断桩,桩帽松开后,桩断沉入水中,断桩时超高1.91m,入土深度36.24m。

原因分析:桩身检查完好;钢棒无外漏;桩倒浆情况良好;桩身排气孔正常;涌浪小,无风浪;桩垫木完好;压舱水满足船舶稳定要求,无偏心锤击。

项目部分析断桩是由于地质问题(软弱土层太厚,负摩擦力较大)及锤击能量过大引起的。

4 确定目标值

4.1 活动目标

经过小组成员认真分析,集体讨论,确定本次QC小组活动的目标如下:断桩率由现场的2.52%降至0.5%,桩头破碎率控制在0.5%以内。

4.2 可行性swot分析

优势:公司长期从事码头工程施工,在水上工程沉桩施工方面有比较成熟的经验。

劣势:离岸约300m,受水流波浪影响较大,为孤岛作业,施工难度大,地质条件不佳。

机遇:本工程为公司创优重点工程,重视程度高,在资金、技术、人员等方面给予大力支持,调动了小组的积极性。

威胁:工程接近入海口,潮汐变化大,涌浪大。

5 分析原因

为确保沉桩施工顺利进行,对施工中可能出现的各种因素进行分析,通过人、机、料、法、环五个方面,总结出导致断桩、桩顶碎裂的几类原因为:操作不当,锤能不当,材料问题,桩体质量差,偏心锤击,贯入度太小,施工条件差。QC小组成员根据现场情况,利用头脑风暴法进行了断桩原因的深层次分析,见图1。

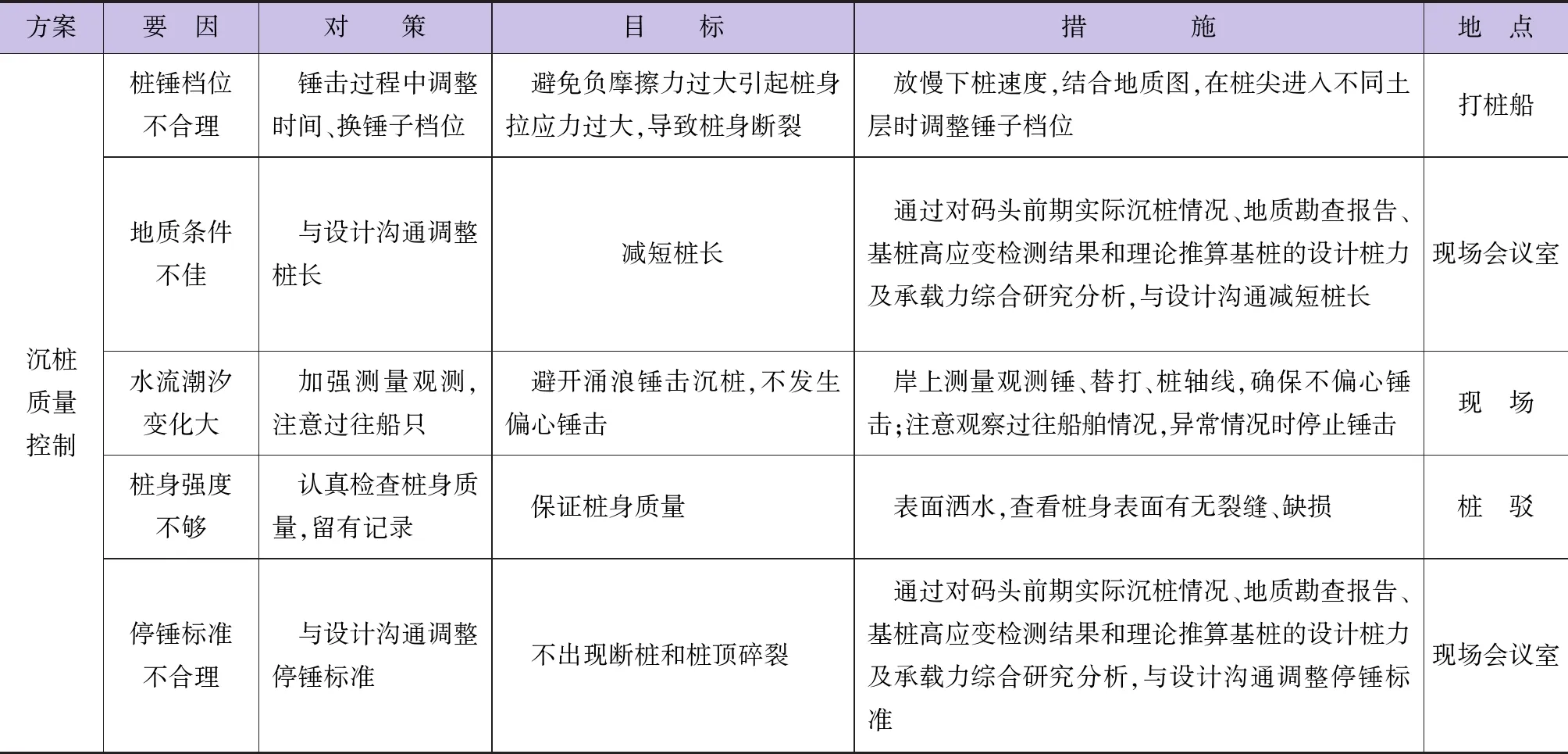

6 确定主要原因

从分析图中可以看出,造成断桩、桩顶碎裂的末端因素共有15项。QC小组通过现场调查、查阅资料、现场检查、测试测量等方法对15项末端因素进行认真、客观的分析和论证。确认导致断桩、桩顶碎裂的主要原因为:桩锤档位不合理;地质条件不佳;水流潮汐变化大;桩身强度不够;停锤标准不合理。

7 制定对策

项目部针对5项主要因素进行了专题会议讨论,由公司副总工主持专题会议。会议进一步研究了对策,制定了目标,细化了措施。针对每项措施编制检查表,落实到专人负责,强化措施的执行力,见表1。

表1 影响因素及对策

8 对策实施

8.1 桩锤档位不合理对策

为避免桩身负摩擦力过大引起桩身拉应力过大,导致桩身断裂,需要在桩尖进入软硬土层间时暂歇一段时间并调整桩锤档位。

放慢下桩速度,下桩和压锤稳桩时间间隔不小于5min,压锤稳桩和开始锤击时间间隔不小于8min。58-H1补直桩和44-M桩发现断桩均发生在穿过夹层Ⅶ2t进入持力层Ⅶ2层时,今后沉桩在桩尖标高达到夹层Ⅶ2t底层时,停止锤击,间隔5min后继续锤击。开始采用二档锤击,当贯入度到10mm左右时换用三档锤击。判断软弱层以地质报告为主,辅以贯入度校核(桩尖进入Ⅶ2t软弱层时贯入度会变大)。

效果验证:通过现场观测发现,桩尖在穿入、穿出软弱夹层情况下沉桩间歇一段时间并及时调整了桩锤及相应的档位,无因为桩锤档位问题出现的断桩现象。

8.2 地质条件不佳、停锤标准不合理对策

在装船码头和卸船码头挑选一根桩做初打和复打高应变检测,并根据其结果和现场沉桩记录,与设计沟通减短桩长,调整停锤标准。

对59-H桩做复打高应变检测,检测结果极限承载力为9100kN;对66-A桩做初打高应变检测,检测结果极限承载力为11400kN。H-K桩单桩极限承载力最大要求为7335kN,A-G桩单桩极限承载力最大要求为9423kN。

设计院结合码头前期实际沉桩情况,高应变检测结果与理论推算基桩的设计桩力及承载力,对沉桩停锤控制标准进行了设计变更。

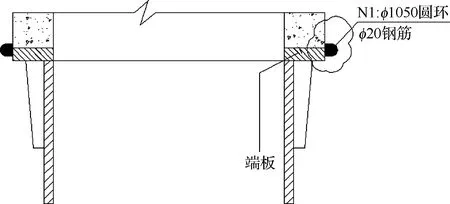

效果验证:通过现场观测发现,有少部分桩沉桩依然困难,但并没有因沉桩困难而出现断桩和桩头碎裂。根据现场沉桩情况,沉桩锤击数减少了200~300击,改善了沉桩条件。同时,结合规范计算阻力,项目部研究决定,在桩靴上部焊一圈φ20圆钢,见图2。

图2 焊圆钢示意图

8.3 水流潮汐变化大对策

岸上测量观测锤、替打、桩轴线,确保不偏心锤击;注意观察过往船舶情况,异常情况时停止锤击。

因施工区域涨落潮时水流速度较大,尽可能避开涨落潮时沉桩,下桩前调整桩架垂直度,稳桩后,测量人员观测锤、替打、桩轴线,如有夹角可适当微调桩架,确保不偏心锤击;项目部安排专职施工员在沉桩期间驻打桩船,在沉桩过程中,如遇大型船只经过,出现较大船行波或涌浪导致桩船较大晃动时,暂停锤击,待桩船稳定后再继续锤击。

效果验证:通过对加强对现场的观测,无因涌浪导致的偏心锤击出现的断桩现象。

8.4 桩身强度不够对策

表面洒水,查看桩身表面有无裂缝、缺损。

质检员在验桩时,要检查桩身是否有抹浆痕迹,同时在桩身上洒水,查看桩身表面有无裂缝、缺损。驻打桩船施工员在桩起吊前,再次查看一遍,并查看桩身是否顺直,有无起拱现象。

效果验证:沉桩60-D,锤击749击,最终贯入度为9mm,高出桩顶标高9.77m,在桩身43m和47.5m两处出现环向裂缝。断桩原因分析:锤击数不多,贯入度一直正常,判断为桩身质量问题。

沉桩7-J,锤击801击,在桩尖标高-48.45m位置发生断桩情况。断桩原因分析:根据地质勘查报告中Y9孔显示Ⅶ2t软弱夹层底标高为-43.01m,此时桩尖已进入持力层,根据沉桩过程分析,突然发生涌浪,偏心锤击导致断桩。

在长时间没有出现断桩的情况下,施工人员对验收、观测船只有所松懈,导致了这两次的断桩事故。项目部开会确定了措施取得的效果,并要求继续做好每一驳桩的验收工作,在任何情况下不得放松观测。

9 效果检查

桩基分部工程顺利完工:由于桩身自身质量原因而导致的断桩1根,因涌浪原因而导致的断桩1根,被运砂船撞断3根,桩垫钢丝绳未及时更换导致的桩头破碎1根,现场沉桩除去意外情况,断桩率为0.28%,桩头破碎率为0.14%,超过了预期的效果。

10 巩固措施和标准化

通过QC小组成员的共同努力,避免了桩身负摩擦力导致的固桩身拉应力过大而断裂的情况发生,同时,要做好新进桩的验收工作和警示工作,避免偏心锤击。通过一段时间的巩固,沉桩质量提高,达到了预期的效果。

通过本次QC小组活动,沉桩达到了预定的目标,提高了沉桩质量,为了能够让此次获得的经验用于今后的其他水工锤击沉桩施工当中,QC小组成员要将总结的经验形成文字,编写《水上锤击沉桩质量控制法》。

请QC小组组长对小组成员进行相关专业知识培训,对不同类型的桩基施工进行更深入的学习,总结经验,并把QC小组活动更加制度化、经常化、规范化,使各项措施能及时得到实施。

11 总结和下一步打算

通过本次QC小组活动,各成员对沉桩质量控制有了更深刻的认识,提高了现场沉桩问题的分析能力;通过小组各成员的努力,沉桩质量控制良好,达到了制定的目标,总结出了很好的施工经验。同时,全体成员掌握了新的QC知识,圆满完成了活动目标。QC小组下一步计划就“减少横梁裂缝率”课题开展新一轮的PDCA循环。