基于正交设计的某矿超细全尾砂膏体材料配比试验研究

张浩强

(中色国际帕鲁特有限责任公司,北京 100029)

近年来,膏体充填技术因其独特的优势在金属矿山的应用蓬勃发展,极大地促进了矿山的可持续发展[1-3]。科研人员通常认为,膏体由尾砂与水泥等胶结材料加水配制而成,有时还包括粗骨料和一些添加剂等改性材料,其通常具有充填体强度高、料浆易泵送、易接顶、不需脱水等特点,尤其在深部矿井开采时,具有控制地压,为回采创造安全空间的独特优势[4-6]。目前,我国膏体充填工艺主要包括尾砂浓密、膏体材料制备、膏体输送三大部分。其中膏体材料是整套膏体充填技术的核心,其不仅直接影响着材料在管道的输送性能,控制着采空区充填体质量的好坏,并且极大地影响着充填成本。

目前,国内外对膏体材料配比的研究较多,并且取得了许多有益的成果。例如,赵才智等研究了粉煤灰对全尾砂膏体性能的影响,探明了粉煤灰在膏体材料中不同水化时期的作用[7];王新民等针对新桥硫铁矿的充填现状,通过系统的试验研究确定了胶结充填材料的配比,降低了生产成本[8];刘浪确定了膏体充填材料的配比选择原则,建立了相应的配合比模型[9];王正辉等介绍了某矿山自流充填料浆的试验研究,确定了满足此矿山生产条件的最佳配合比[10];杨莹等针对白岭铜锌矿的充填设计现状,利用正交设计的试验方法研究得出了各因素对膏体的影响程度,并分析得出了矿山的最佳膏体浓度和灰砂比[11];张恬等研究了硅酸钠对水泥—粉煤灰基膏体充填材料的效果影响,得出了硅酸钠对某矿膏体的凝结时间具有促进作用的结果[12];彭亮等研究了分级尾砂和戈壁集料在膏体材料配比中的工业应用,取得了良好的效果[13]。

如今随着选矿工艺的发展,磨矿选出的尾砂越来越细。但是,现有大部分的研究工作都是基于分级尾砂或者粒径比较大的全尾砂或者以粉煤灰为细骨料,废石为粗骨料展开试验的,并没有对超细尾砂展开深入的材料配比研究工作,这就大大阻碍了超细尾砂在膏体充填领域的推广应用。因此,本文基于甘肃某铁矿的膏体充填项目,对矿山的超细尾砂膏体材料配比进行试验,分析试验结果并提出最优配比,以期对相类似的矿山提供借鉴意义。

1 膏体材料配比试验

1.1 试验材料

甘肃某矿属于品位较高的铁矿,其平均品位达到43%,据此可以计算出,如果采用高浓度的膏体充填技术时,其尾砂供给量会存在明显不足。经过现场论证,此矿山在基建期及正常生产期会掘进一定量的废石,可以将废石作为粗骨料的来源从而弥补尾砂产量的不足。因此,此矿山的膏体材料主要由水泥、尾砂、废石与水混合而成,其中水泥为标号为32.5的普通硅酸盐水泥。下面分别介绍其它主要材料的物理化学性质。

1)尾砂

矿山尾砂密度为2.95 t/m3,松散容重为1.429 t/m3,密实容重为1.608 t/m3,松散孔隙率为51.56%,密实孔隙率为45.49%。尾砂的粒径分布曲线如图1所示,其中-20μm的超细颗粒含量达到54%,-37μm的细颗粒含量为69%,因此,此矿的尾砂属于超细尾砂。试验采用X射线荧光光谱分析(XRF,X-Ray Fluorescence)以及化学元素标定法分析各种充填材料的化学成分,结果如表1所示。

2)废石

废石密度为2.461 t/m3,松散容重为1.683 t/m3,密实容重为1.905 t/m3,松散孔隙率为31.6%,密实孔隙率为22.6%。废石为连续级配,-74 μm的细颗粒含量仅为3.53%,颗粒中-5 mm颗粒含量占92.03%,最大粒径为13 mm。

图1 尾砂粒度分布Fig.1 Size distribution of tailings

Table 1 Main chemical ingredient analysis /%

1.2 试验方案设计

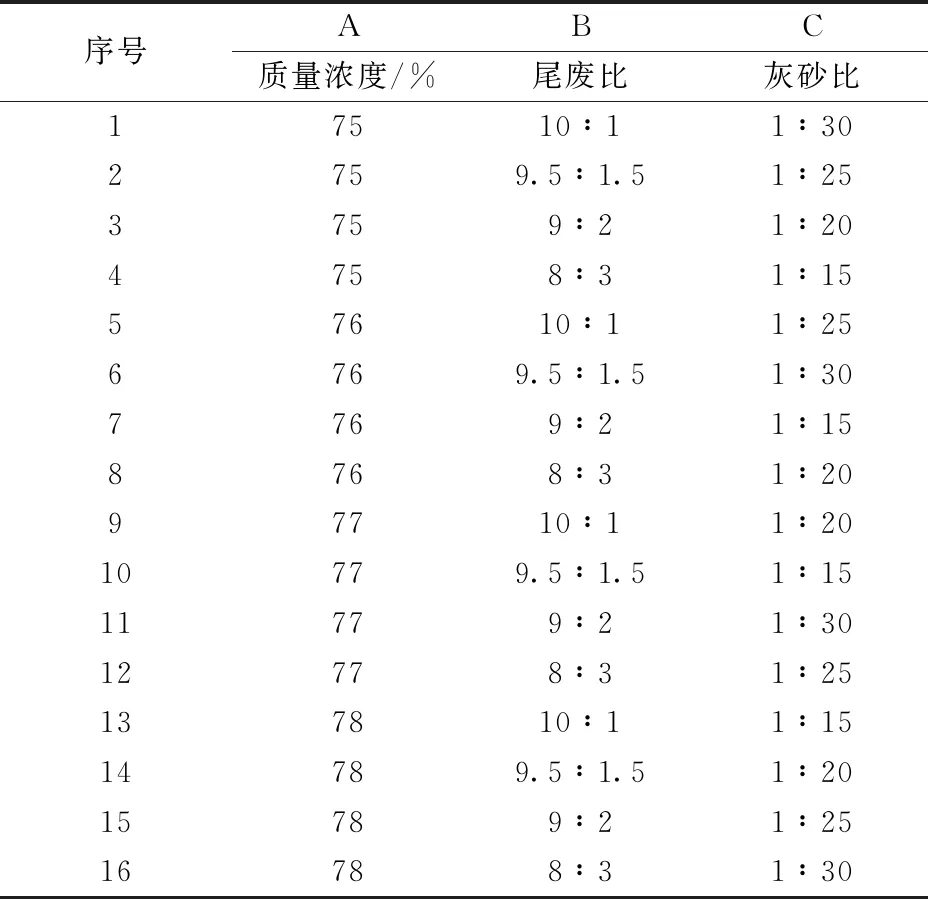

由于此矿山的充填材料含有多种组成成分,影响膏体的各项性能的优劣就存在较多影响因素,主要包括质量浓度、尾废比、灰砂比。正交试验的基本特点是用部分试验来代替全面试验,从而达到“均匀分散,齐整可比”的试验效果。根据前期试验基础及本次试验的目标,将各影响因素设定为以下值:充填材料浓度范围设定在75%~78%,尾废比设定范围为9∶1~7∶3,灰砂比(水泥∶(全尾砂+废石))范围1∶30~1∶15。试验方案如表2所示。

表2 试验方案设计

2 配比试验结果及分析

2.1 试验结果2.2 结果分析

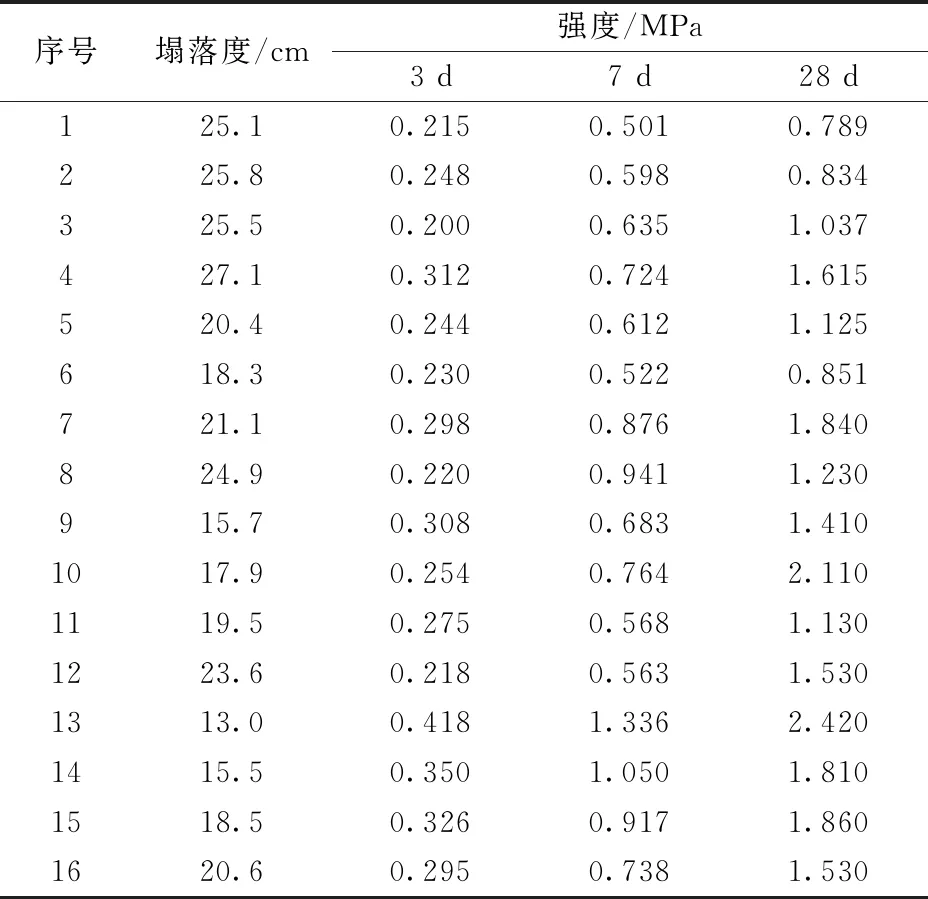

试验结果见表3。

2.2.1 极差分析

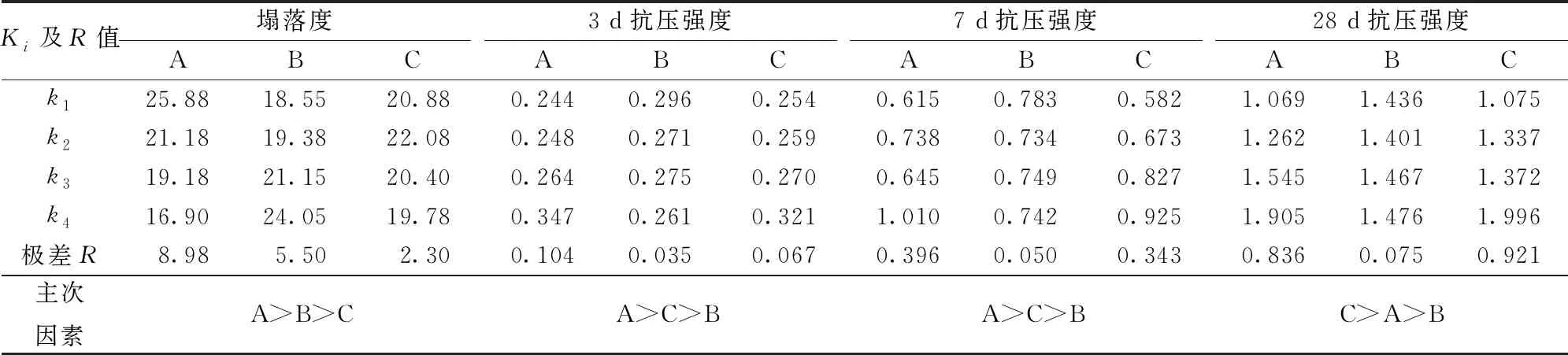

对上述试验结果指标进行极差分析,结果见表4。

通过表4可以看出,各因素对膏体料浆的塌落度的极差从大到小依次为质量浓度、尾废比、灰砂比。由此可以推断出,浓度是影响膏体塌落度的主要因素,这与其它膏体材料的性质是一样的,其次影响膏体塌落度的因素是尾废比,这是因为超细尾砂和废石粗骨料混合后,粗骨料的表面摩擦度会提高骨料与水泥、尾砂之间的摩擦力,从而会较大程度地提高膏体的塌落度。另外,浓度极差R(8.98)要高于尾废比极差R(5.5)和灰砂比极差R(2.3)分别63.3%、290%,这就显然证明质量浓度在控制膏体料浆输送过程中的重要作用。

表3 正交试验结果

表4 膏体塌落度和抗压强度极差分析表

对于不同龄期超细尾砂充填体的抗压强度,其影响因素的比重却存在显著差别。对于前期强度(3 d和7 d),抗压强度的极差从大到小依次为质量浓度、灰砂比、尾废比,而对于后期强度(28 d)来说,其极差从大到小依次为灰砂比、尾废比、质量浓度。这主要是因为超细尾砂的比表面积值很大,具有强大的吸水能力,在充填体前期水化过程中,水分所占比例较高,阻碍了水泥的水化进程,进而影响了充填体的强度发展,而随着养护时间的增长,水分逐渐减少,灰砂比的作用会明显加剧,在最大程度上决定着充填体的强度。

2.2.2 直观分析

从以上极差分析中,得到了各因素对膏体塌落度及充填体各龄期强度的敏感程度。下面,通过直观分析方法绘制各指标随各因素的变化曲线,分析各性能指标随着不同因素水平的发展趋势,从而为膏体充填的材料配比起到更为直观的指导作用。

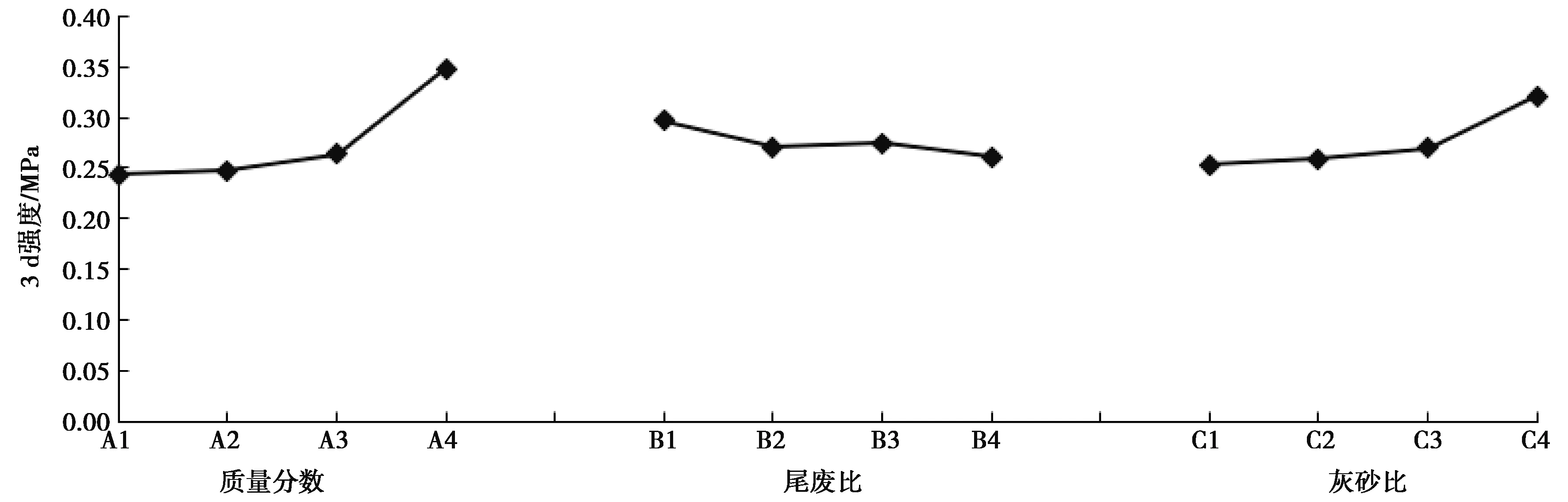

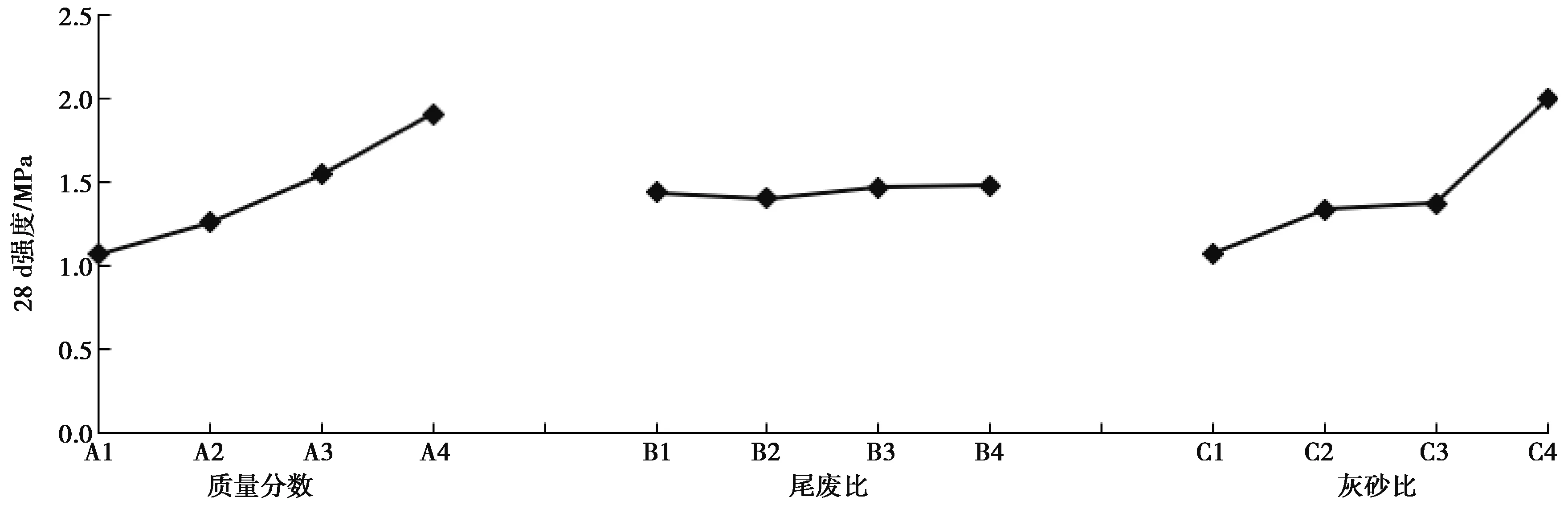

试验方案中A1—A4分别代表质量浓度75%、76%、77%、78%,B1—B4分别代表尾废比10∶1、9.5∶1.5、9∶2、8∶3,C1—C4分别代表灰砂比1∶30、1∶25、1∶20、1∶15。

从图2中可以看出,随着膏体质量浓度的增加,塌落度呈下降趋势,这就说明料浆的流动性减弱,不利于膏体在管道中的长距离输送。从尾废比和灰砂比两个影响因素的趋势图中可以看出,随着尾砂含量的减少,塌落度呈现轻微地增大或降低,此性质从极差分析中也可以看出,这与浓度对膏体的影响敏感度相比很小。

图2 膏体塌落度与因素水平趋势图Fig.2 Tendency of collapsed slump and factors level of paste

图3 充填体3 d强度与因素水平趋势图Fig.3 Tendency of 3 d compressive strength and factors level of filling body

图4 充填体7 d强度与因素水平趋势图Fig.4 Tendency of 7 d compressive strength and factors level of filling body

图5 充填体28 d强度与因素水平趋势图Fig.5 Tendency of 28 d compressive strength and factors level of filling body

从图3至图5中可以看出,随着质量浓度和灰砂比的增加,不同龄期的充填体强度均有不同程度的增长,但是在充填体养护龄期为3 d时,可以明显得出,其强度增长非常缓慢,这主要是由于超细尾砂吸收了大量的水分,在养护初期抑制了水泥的水化反应进程,而在养护龄期为28 d时,强度随浓度和灰砂比的增大而较快增长。另外,从上述三个图中可以得出,尾废比对充填体的强度影响不大,在养护龄期为28 d时,强度随尾废比的增加而轻微增长,而在养护龄期为3 d和7 d时,充填体强度随尾废比的增加反而呈略微降低的趋势。这种现象的主要原因是由于废石属于粗骨料,在充填体当中起到骨架连接的作用,当充填体强度很低,水泥水化还没有充分发挥作用时,骨料的支撑作用显现不出来,在养护后期时,其骨架支撑作用才逐渐开始显现。

2.2.3 配比优化

从以上的分析结果可以看出,膏体料浆的塌落度随着质量浓度的增加而减小,而单轴抗压强度却随着质量浓度和灰砂比的增加而呈现明显的增长。然而,充填材料的成本主要来自水泥,因此,结合上述所做的试验结果及分析,在保证各项指标满足矿山要求的前提下,合理选择出最低消耗水泥和最优膏体各项性能的最佳配合比。对于指标塌落度,通过比较各影响因子的平均值,可以得到,A1B4C2为最优配比;对于早期3 d和7 d养护龄期指标,可以得到,A4B1C4为最优配比;对于长期28 d的养护龄期指标而言,A4B3C4为最优配比。通过上述综合考虑,选定A4B3C2为最佳配比,此时,膏体的各项性能指标均能达到实际生产的要求。

3 结论

本文针对某铁矿超细尾砂的实际情况,结合膏体充填材料的研究现状,设计了一系列相关室内试验,研究了超细尾砂膏体充填材料的各项性能及变化规律,主要得到了以下几个方面的研究成果:

1)由于超细尾砂的强吸水性,质量浓度对控制膏体塌落度具有主导的控制作用,在配制超细尾砂膏体时应当严格控制料浆的质量浓度。

2)正交试验结果表明对于充填体的前期强度(3 d和7 d),抗压强度的影响力从大到小依次为质量浓度、灰砂比、尾废比,而对于后期强度(28 d)来说,其影响力从大到小依次为灰砂比、尾废比、质量浓度。

3)通过正交试验的极差分析和直观分析,结合成本控制和生产实践的要求,确定A4B3C2为最佳配比,即质量浓度为78%,尾废比为9∶2,灰砂比为1∶25,此时膏体的各项性能指标均能达到实际生产的要求。