煤炭机器人智能制样系统性能分析与试验研究

周 媛 周 璐 王永超 罗陨飞,2

(1.力鸿智信(北京)科技有限公司,北京市顺义区,101312; 2.中国质量检验协会煤炭专业委员会,北京市顺义区,100125; 3.北京华夏力鸿商品检验有限公司沧州渤海新区分公司,河北省沧州市,061000 )

1 引言

长久以来,我国煤炭样品的制备工作通常是采用人工操作或者联合制样机辅助人工的方式进行,主要包括破碎、筛分、混合和缩分等过程,但是所使用的制样设备需要一定的周期且由于需要人员操作及制样工序的转接,存在制样周期长、工人劳动强度大、工作环境恶劣、制样效率低等实际操作问题,还包括随之带来的制样精度难以保证、偏倚过大以及人为误差和二次污染等问题。这不仅仅给企业的管理工作带来了极大的困难,同时还容易在煤炭贸易发展过程中发生供需双方的质量纠纷,难以满足行业质量控制和质量提升工作的要求。

近年来,国内外各研发单位开始对煤炭自动制样系统进行研发,逐步研制出了集破碎、缩分、干燥、制粉、称重、包装、除尘等功能于一体的全自动煤炭制样系统。尽管这些自动制样系统大大减轻了制样工人的工作劳动强度,改善制样环境,提高了检测数据的准确性,但仍然存在着一些问题亟待解决,例如离线制样时必须有人值守;主要设备的除尘效率有待提高,除尘布局需优化;面对不同客户的留样需求,该系统也无法满足客户需求等。

为了从根本上消除人为因素带来的质量纠纷,提升系统整体的自动化和智能化程度,满足制样精度和不同用户个性化的需求,力鸿智信(北京)科技有限公司设计、研发和生产制造了IPS煤炭机器人智能制样系统,该系统集煤炭破碎、缩分、干燥、制粉、称重、包装、除尘等功能于一体,可实现自感知、自判断、自适应、自执行、自学习,是一套可实现完全无人值守的智能制样系统。它不仅有效避免了因人工操作而带来的人为误差和二次污染等问题,同时也降低了人工劳动强度、改善了制样车间环境,为实现智能化、信息化在煤炭行业的应用奠定了基础。

2 煤炭机器人智能制样系统结构及工艺流程

2.1 系统结构

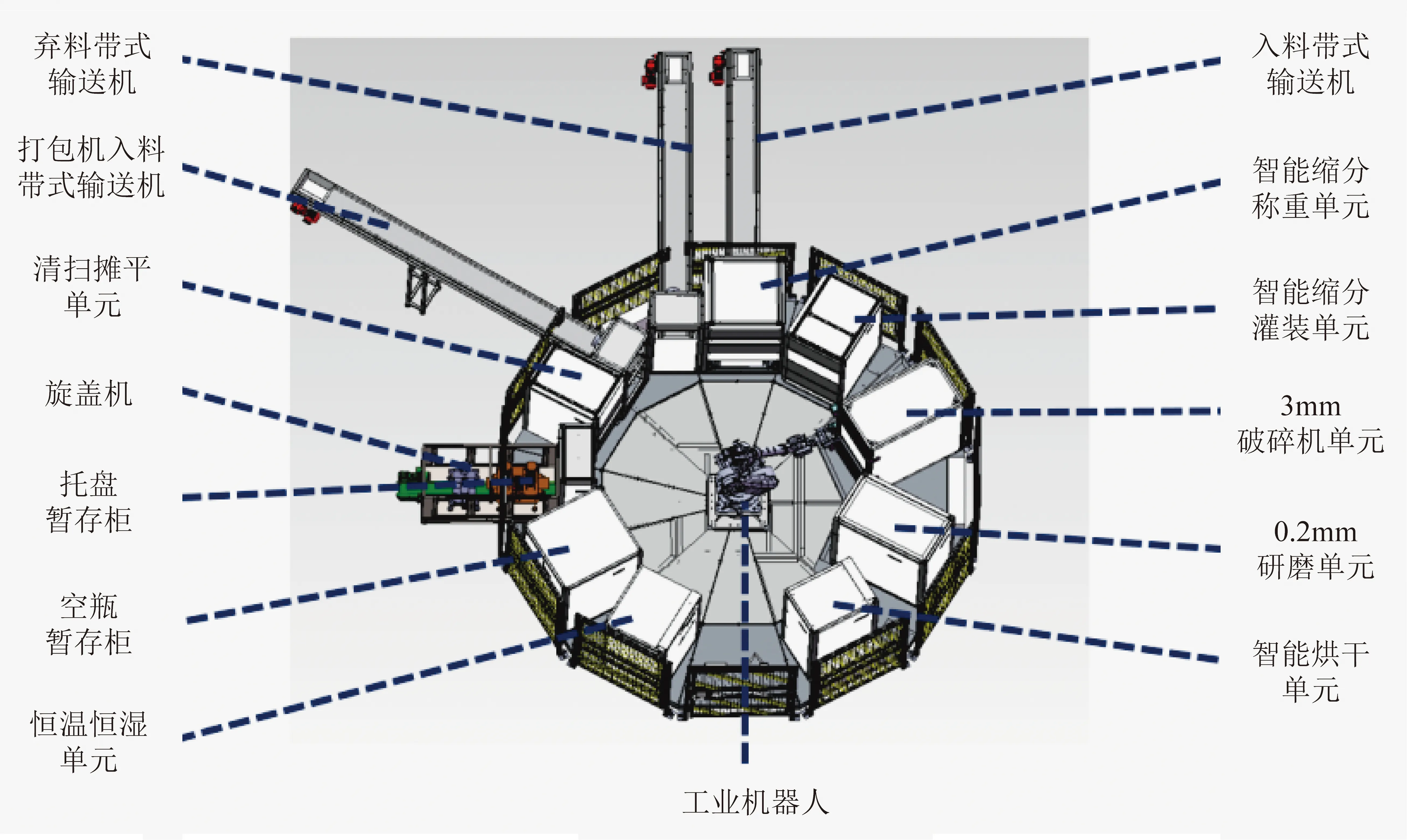

煤炭机器人智能制样系统主要由制样前置处理单元、大样处理单元自动对接系统、人工加料系统、入料系统、出料系统、机器人制样单元和控制系统等系统单元组成,其中机器人制样单元还包括破碎单元、研磨单元、缩分单元、烘干单元、恒温恒湿单元以及智能灌装单元,其结构示意如图1所示。

图1 机器人智能制样系统结构示意图

2.2 工艺流程

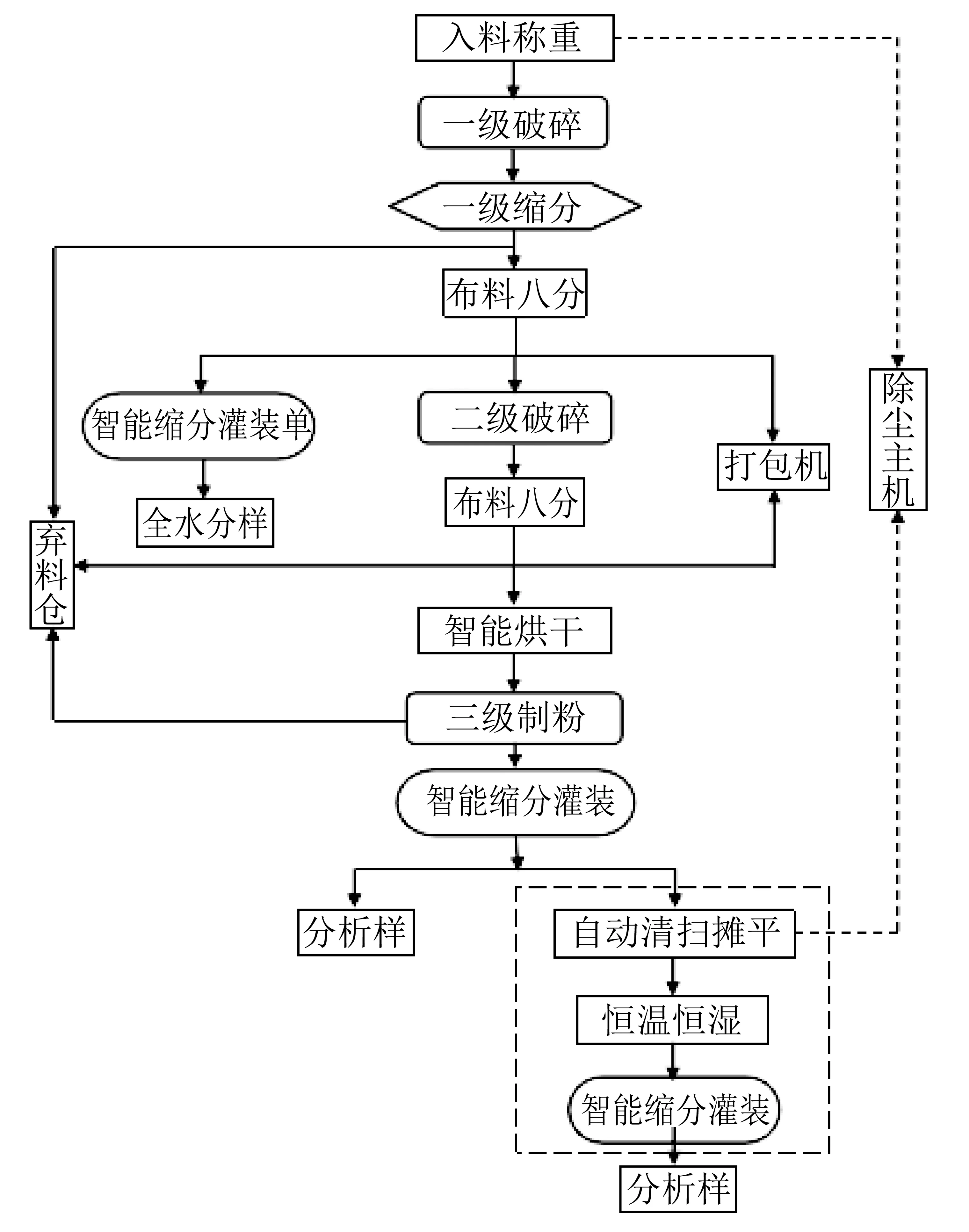

煤炭机器人智能制样系统的工作流程如图2所示。

3 性能试验设计

3.1 各环节损失率及系统损失率检验

选取20~30 kg不同质量的煤样分别通过煤炭机器人智能制样系统,并记录各环节留样质量和弃样质量,根据留样和弃样质量可计算各环节损失量和各环节损失率、系统总损失量和总损失率。如此重复进行10组试验,以10组试验结果的平均值作为损失量的最终结果并进行最终判定。

图2 煤炭机器人智能制样系统工作流程

3.2 质量缩分比检验

该设备选取质量区间为20~120 kg煤样分别进行切割次数和留样质量检验,收集每组试验后的弃样以计算6 mm破碎缩分单元的损失率。每种质量区间进行不同组数试验,取每组平均值作为最终试验结果。每个质量区间进行3组试验,以3组试验结果的平均值作为每个质量区间的最终结果并进行最终判定。

3.3 各级破碎粒度检验

从入料系统处加入一个样品经6 mm破碎机破碎后收集全部留样和弃样并称重。根据《煤样的制备方法》(GB 474-2008)标准,使用6 mm标准筛分别对收集的试样进行筛分,计算其标称最大粒度。如此重复进行40组试验,以40组试验结果的平均值作为出料粒度的最终结果并进行最终判定。

3.4 不同灰分煤种交叉制样检验

选取不同灰分的两种煤,将其随机依次进入机器人智能制样系统进行制样试验,将制得样品的灰分与人工制样试验对比。如此重复进行10组试验,以10组试验结果标准偏差进行判定。

3.5 全水分、灰分等参数偏倚检验

将同一煤种依次进入机器人智能制样系统进行制样试验,将机器人制得的全水分样品和灰分样品与人工制样试验比对。如此重复进行20组,以20组试验结果方差进行判定。

3.6 精密度检验

按照《煤样的制备方法》(GB 474-2008)和《煤炭机械化采样》(GB/T 19494.3-2004)标准所述的方法,从0.2 mm缩分阶段制成的连续20对一般分析试验煤样品中随机抽取10对试样,测定试样的空干基水分和空干基灰分,得到干基灰分,进行精密度试验,根据试验结果判定该系统的精密度是否符合要求。

4 结果分析

4.1 系统整体损失率

在该系统的各级留样量均满足国家标准要求的前提下,记录煤炭机器人智能制样系统的各级留样质量,计算系统的整体损失量,其数据结果见表1。

表1 系统损失量及损失率实验结果

由表1可以看出,该系统的最大整体损失率为2.93%,平均损失率为2.56%,满足国标的要求。

4.2 质量缩分比

通过对煤样入料质量及留样质量的统计,可以得出每次缩分过程的质量比和平均值,其应满足《锤式破碎缩分联合制样机通用技术条件》(MT/T 936-2005)中对质量缩分比的技术要求。质量缩分比从一定程度上反映了缩分样品是否具有代表性,其制样精度是否符合要求,煤样在制样过程中是否产生偏移量等关键性能指标。不同入料质量与切割次数见表2。

表2 不同入料质量与切割次数

在煤流经过缩分器进行缩分时,其有效切割次数必须大于60次,根据表2可知,在不同进煤质量的条件下,其缩分器的平均有效切割次数均大于60次,满足要求。在有效切割次数满足要求的条件下,缩分精度实验结果见表3。

该系统的自适应定质量缩分程序可根据进样时自动称量得到的进样质量,计算出定质量缩分的缩分比,智能调整最优的缩分参数,在入料量为20~120 kg的范围内,使切割次数和留样质量稳定且满足国标要求。

4.3 各级破碎机出料粒度检验

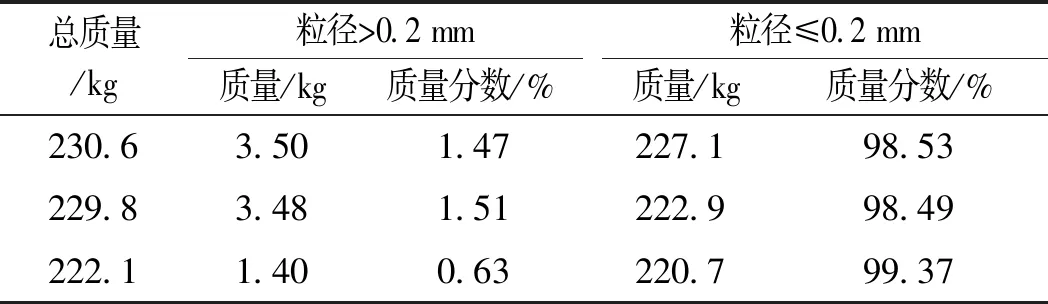

为了确定煤炭机器人智能制样系统的出料粒度,对各级煤样进行筛分试验,试验数据见表4、表5和表6。经过一、二、三级破碎机破碎后煤样的标称最大粒径分别为6.0 mm、3.0 mm和0.2 mm。

表3 缩分精度试验结果

表4 一级破碎筛分试验(全水样)

表5 二级破碎机筛分试验(存查样)

每一阶段破碎过程均对其破碎后煤样粒度分布有预期要求,每个环节的筛上物质量均有其相应的标准要求。一级破碎缩分出料粒度≤6 mm,要求过筛率≥95%;二级破碎缩分出料粒度≤3 mm,要求过筛率≥99%;研磨机出料粒度≤0.2 mm,要求过筛率≥98%。

表6 研磨机筛分试验(分析样)

根据以上试验数据表明,煤炭机器人智能制样系统的6 mm和3 mm样品均满足国标的要求,一般分析试验0.2 mm样品粒度基本满足要求。

4.4 不同灰分煤种交叉制样

将高灰煤和低灰煤按顺序依次进入煤炭机器人智能制样系统,一共20组。其灰分化验结果见表7。

表7 不同煤种交叉制样灰分数据

表7的灰分化验结果数据表明,在高灰煤和低灰煤连续依次进样时,不存在混煤现象,该系统在连续多次制备高、低灰样品时,其检测结果的准确度和稳定性都与人工制样检测结果相差无几,能够很好满足制样的需求。

4.5 偏倚

4.5.1 灰分偏倚

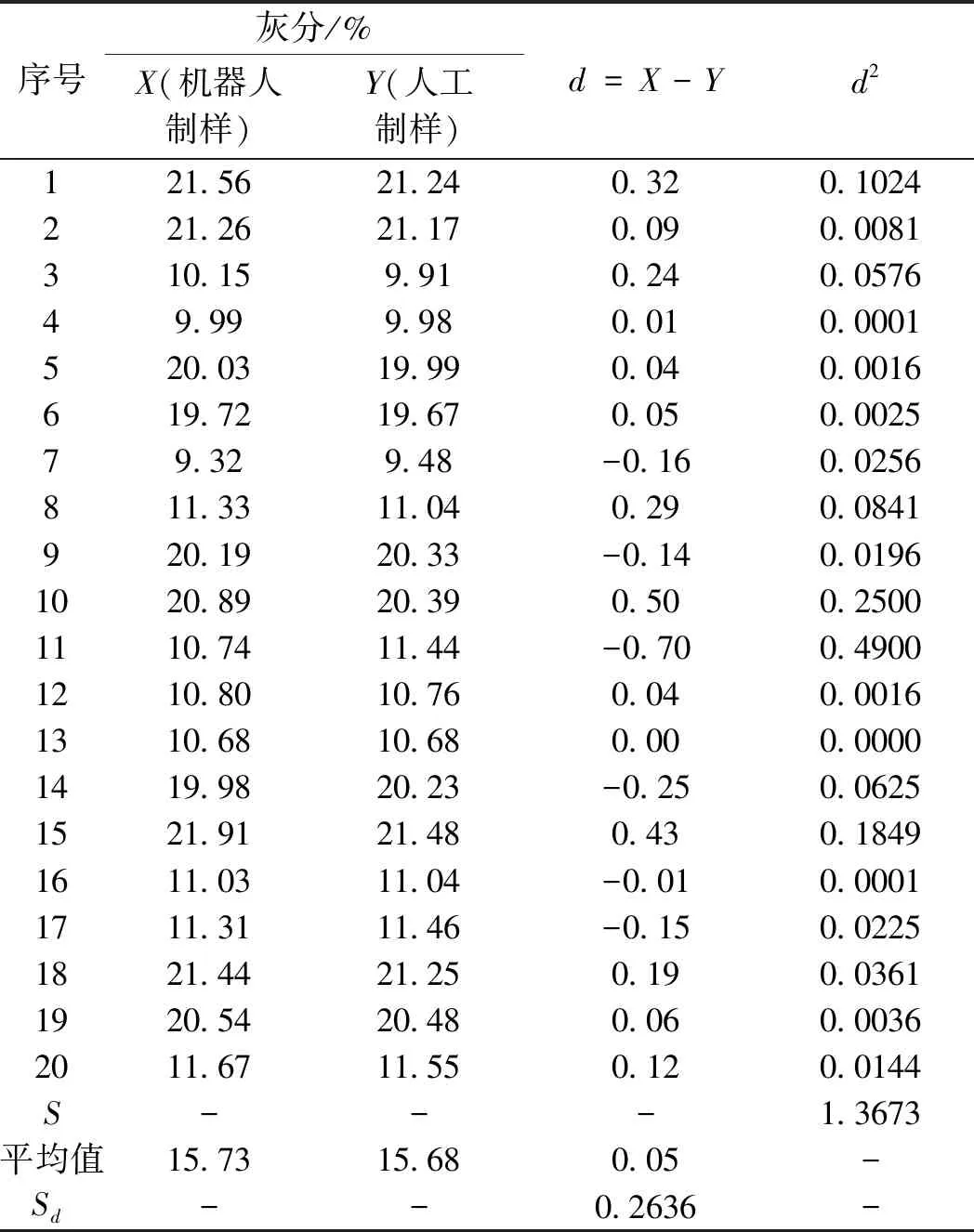

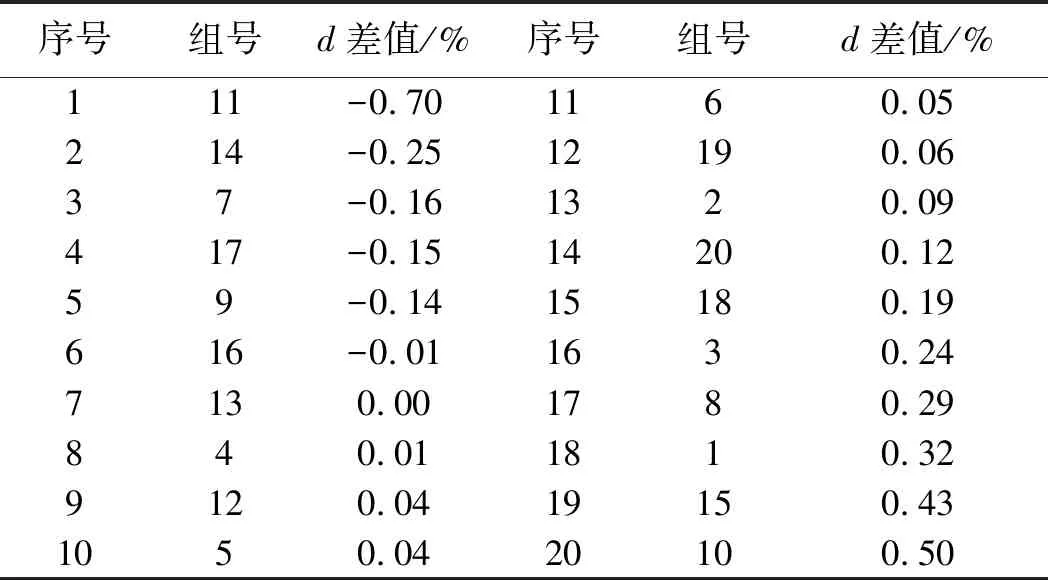

将煤炭机器人智能制样系统所制备出的一般分析试验样品与人工制备出的一般分析试验样品进行化验,测定其灰分和发热量,进行偏倚测定。由表7可知,煤样灰分原始数据统计可疑值为第11对子样,|dmax|=0.70%,∑d2=1.3673,计算C=0.358。灰分中位值排序见表8,灰分群数的计算见表9。

表8 灰分中位值排序

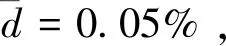

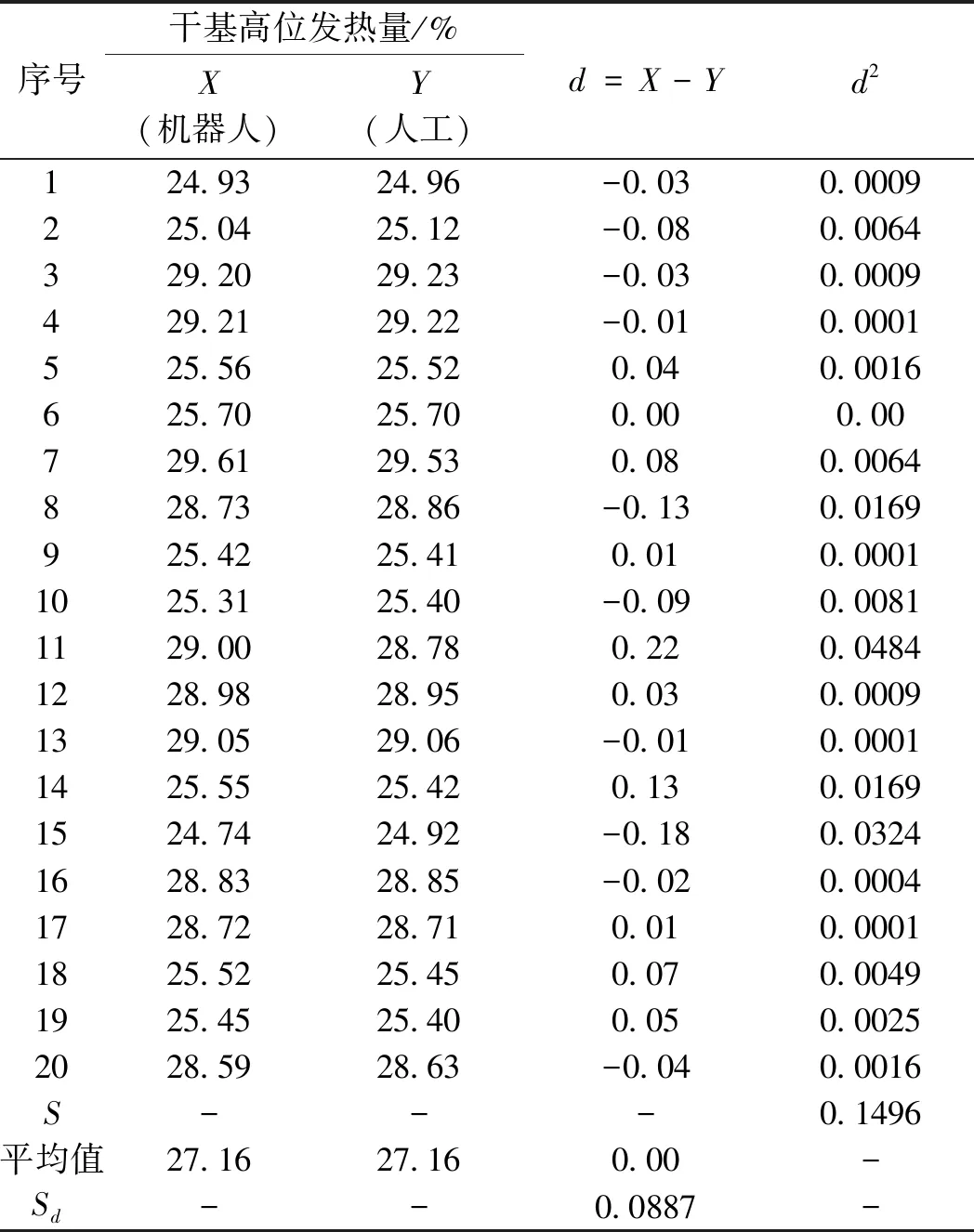

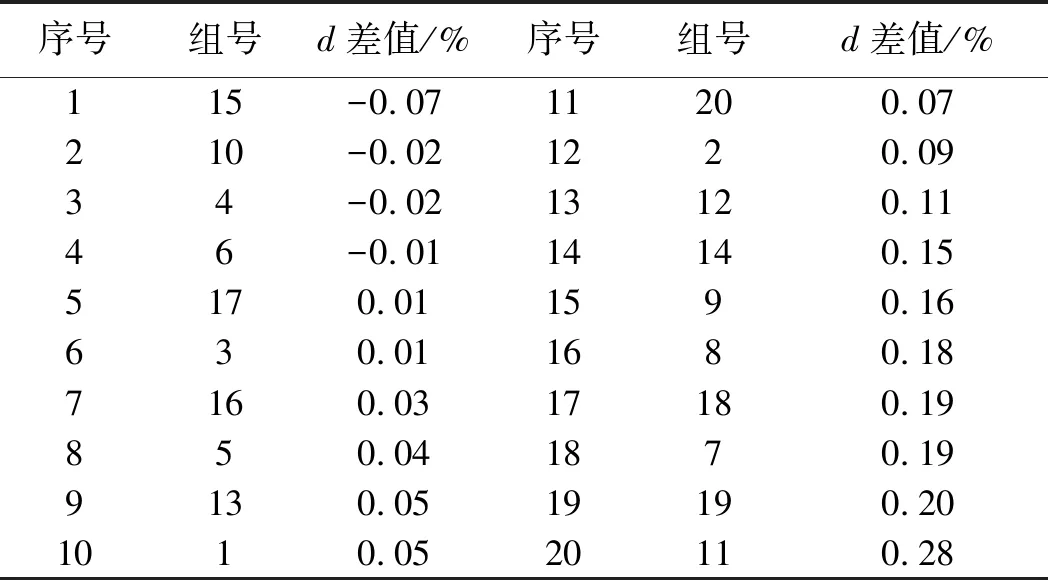

由表8查得C20=0.480,由于C 表9 灰分群数的计算 由表8和表9可知,差值的中位值为0.045%,计算差值符号的转换数(群数)r= 11;n1=8,n2=10;根据《煤炭机械化采样》(GB/T 19494.3-2004)标准查得,此时显著性下限L为7,显著性上限U为13,r落在L和U之间,说明这一差值系列相互独立。 灰分设定的最大偏倚为0.2%,实际检测结果表明,煤炭机器人制样系统不存在灰分的实质性偏倚。 4.5.2 干基高位发热量偏倚 煤样干基高位发热量试验数据统计见表10。 表10 干基高位发热量试验数据统计 由表10可知,可疑值为第11对子样,|dmax|=0.22%,∑d2=0.1496,计算C=0.267。由《煤炭机械化采样》(GB/T 19494.3-2004)标准查得C20=0.480;由于C 干基高位发热量中位值排序见表11,干基高位发热量群数的计算见表12。 表11 干基高位发热量中位值排序 由表11和表12可知,差值的中位值为0.00%,计算差值符号的转换数(群数)r= 11;n1=9,n2=10;根据《煤炭机械化采样》(GB/T 19494.3-2004)标准查得,此时显著性下限L为7,显著性上限U为14,r落在L和U之间,说明这一差值系列相互独立。 干基高位发热量设定的最大偏倚为0.17 MJ/kg,实际检测结果表明,制样系统不存在干基高位发热量的实质性偏倚。 表12 干基高位发热量群数的计算 4.5.3 收到基低位发热量偏倚 煤样收到基低位发热量试验数据统计见表13。 表13 收到基低位发热量试验数据统计 由表13可知,可疑值为第11对子样,|dmax|=0.28%,∑d2=0.3097,计算可得C=0.253。由《煤炭机械化采样》(GB/T 19494.3-2004)标准查得,C20=0.480;由于C 收到基低位发热量中位值排序见表14,收到基低位发热量群数的计算见表15。 表14 收到基低位发热量中位值排序 由表14和表15可知,差值的中位值为0.06%,计算差值符号的转换数(群数)r= 9;n1=10,n2=10;根据《煤炭机械化采样》(GB/T 19494.3-2004)标准查得,此时显著性下限L为7,显著性上限U为15,r落在L和U之间,说明这一差值系列相互独立。 表15 收到基低位发热量群数的计算 收到基低位发热量设定的最大偏倚为0.17 MJ/kg,实际检测结果表明,制样系统不存在收到基低位发热量的实质性偏倚。 表16 精密度试验数据及处理 通过对煤炭机器人智能制样系统的性能试验,其灰分及全水分偏倚、精密度都满足标准要求,证明该系统可以代替人工及其他自动设备用于煤炭样品的制备,该系统操作简单、维护方便,其模块化设计便于技术的改造和更新换代。煤炭机器人智能制样系统的应用能够改善人工制样较为恶劣的现场环境,提高制样工作效率,保证煤样的代表性。煤炭机器人智能制样系统的应用示范表明,该技术成果在煤炭制样领域已经达到了国际领先水平,具有很强的使用价值和市场价值,为后续该系统的广泛应用提供了有力的基础。

4.6 精密度

5 结语