基于EtherNet/IP的采煤机智能化远程监控系统

刘俊锋,刘庚,黄林

(西安煤矿机械有限公司,陕西 西安 710032)

0 引言

当前采煤机到工作面顺槽的数据采集主要有主电缆控制芯线、工作面无线网络两种方式。由于工作面工况环境干扰源较多,且需配备较多无线基站,主流传输介质为采煤机主电缆控制芯线。应用较多的数据传输协议为CanOpen,ModBus两种。随着智能化采煤机数据报文的逐步增多以及三机通信数据的交互传输,基于常规现场总线的数据传输无法满足智能矿井大数据传输的需求。

煤矿井下采煤机所处的工况条件比较恶劣,生产过程中的粉尘浓度高,在运行中,推溜、移架振动大,影响采煤机的可靠运行,而任何停机故障都会导致整个工作面生产中断,造成较大的经济损失。随着我国煤矿智能化少人或无人智能工作面的发展,需要开发一套便捷可靠的远程监控系统,既能满足采煤机远程维护需求,又具有大数据信息处理能力,满足智慧矿山平台数据交互需求。

1 系统设计方案

1.1 基于EtherNet/IP协议的光纤通信[1]

工业自动化系统的网络化发展中,以太网(EtherNet)技术已经成为事实上的标准网络。Ethernet/IP将标准的以太网延伸到工业实时控制并和通用工业协议(CIP)结合,成为面向工业自动化应用的标准的工业以太网应用技术。EtherNet/IP采用和DevieNet以及ControNet相同的应用协议,应用标准TCP/IP技术传送CIP通信报文。

随着带光纤矿用动力电缆的逐步应用,采煤机到工作面顺槽采用光纤通信。光纤网络解决了煤矿井下的本质防爆问题,同时大于2 Mbit/s的高速率通信使以太网达到工业现场满足大数据实时通信的需求。

1.2 硬件控制[2]

硬件控制采用欧姆龙CJ系列PLC,体积小、可靠性高、功能齐全、应用灵活方便、操作维护方便。CPU控制单元配置EtherNet/IP 网络接口,支持TCP/IP通信,与工控机数据传输安全可靠。PLC与上位机或工作面采煤机通信采用基于EIP协议的欧姆龙CJ1W-EIP21通信模块。

1.3 人机界面

组态软件采用基于Win7平台的力控 ForceControl V7.1。ForceControl监控组态软件功能构架的核心是分布式区域实时数据库,同时搭配标准欧姆龙CJ系列IO驱动程序。该平台提供易用的开发环境和广泛的功能,能够快速和PLC 建立连接和传递实时信息。

2 系统组成

系统主要由触摸屏可编程控制器、(PLC)及EtherNet/IP模块、操作面板组成。触摸屏采用基于Win7的高性能工业平板电脑, 控制系统采用欧姆龙CJ2M系列PLC,远程监控箱体安装光纤转RJ45通信模块与上位机或工作面采煤机组成EtherNet网络。系统框架组成如图1所示。

图1 系统组成框架

3 系统设计

3.1 PLC配置

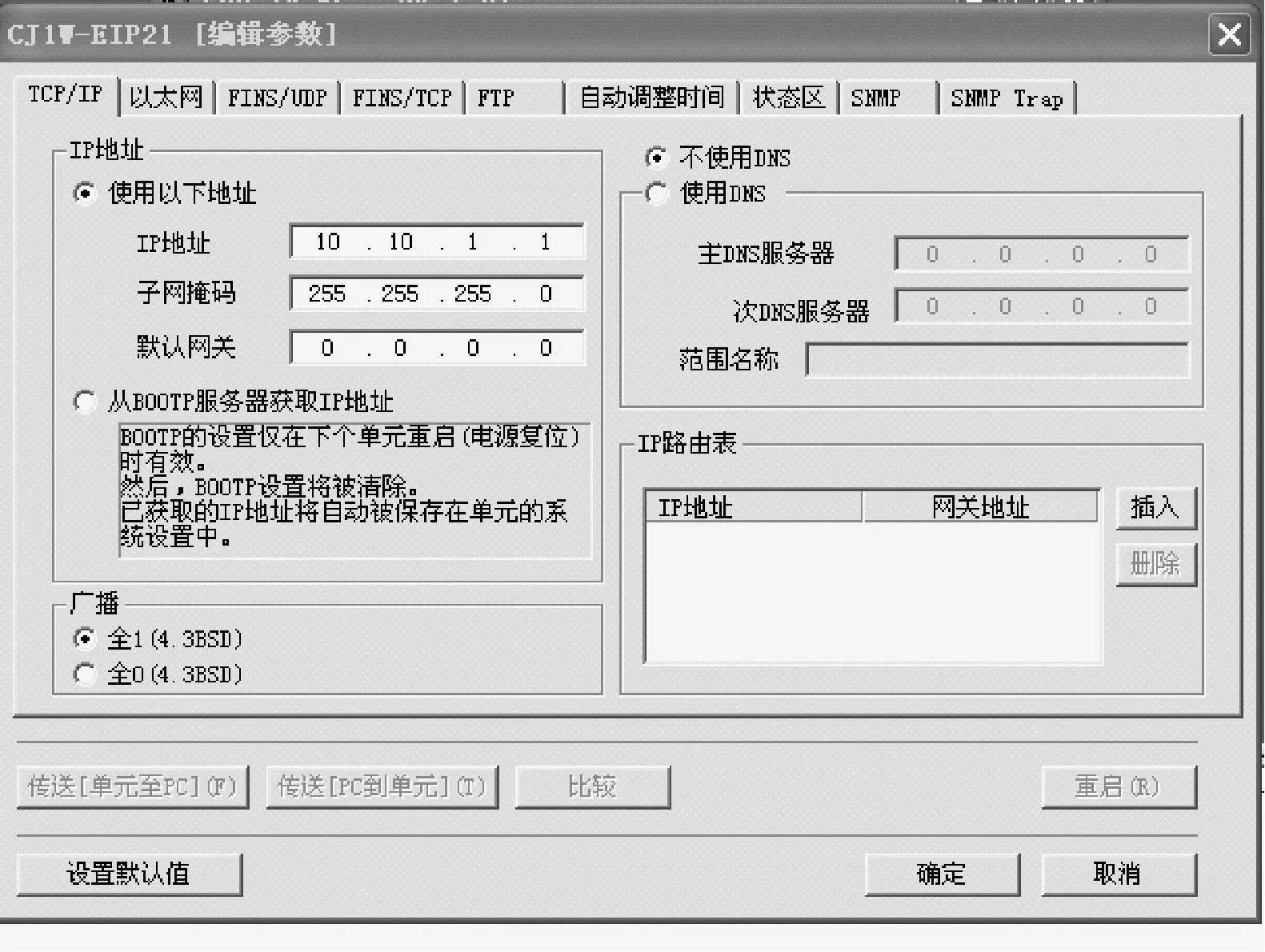

按照系统方案设置PLC硬件参数,CPU单元号和节点号拨码都调整为0,CJ1W-EIP21单元号拨码调整为1,节点号调整为1 。CX-ProgrammerIO表和单元设置列表按照硬件设定一致。IP地址配置为10.10.1.1,子网掩码255.255.255.0,默认网关不用设置。PLC网络配置见图2。

图2 PLC网络配置

3.2 CJ1W-EIP21单元EtherNet/IP通信程序[3]

远程监控系统与上位机或采煤机的EtherNet/IP协议通信通过CJ1W-EIP21单元传输实现。PLC向外发送CIP显性(Explicit)报文通过欧姆龙通信指令CMND发送FINS命令28.10实现,如图3所示。

外部EtherNet/IP单元向系统发送显性报文按照欧姆龙标准CIP协议通命令执行。如向PLC寄存器D区写入数据,按图4发送命令。

图3 CIP显性报文发送

图4 CIP显性报文接收

Service Code为服务码,如IE表示向IPC单元按位写入。

Class ID为类型ID,如C4表示选择CPU单元。

Instance ID为实例ID,如03表示选择D区写入。

3.3 模块化功能程序

为提高程序运行效率,方便调试维护,提高程序可移植性,采用模块化设计PLC控制程序[3]。程序设置以下模块:系统初始化,控制输入扫描,内部逻辑处理,外部通信交互处理,故障检测处理,触屏协同画面等。

程序能实现的功能包括:采煤机远程的启停操作,左右滚筒的升、降,左、右牵引方向及调速,采煤工艺参数设定,历史故障记录查询,故障复位,记忆截割,远程控制,人工干预调整等。

3.4 人机界面

采用ForceControl V7.1组态软件设计人机画面,见图5。通过通信设置,控件安装,脚本编辑等过程实现监控功能。

图5 软件主画面

人机界面实时检测采煤机的运行信息,具有趋势曲线分析、历史报表查询、故障自诊断系统、远程维护采煤机等功能,完全可以满足智能化、自动化工作面配套要求。

3.5 箱体设计

为保障系统的安全可靠使用,设计采用矿用隔爆兼本质安全型操作箱,见图6。整个采煤机远程监控系统电气组件集成安装于箱体内。箱体隔爆防潮,安全稳定,抗振性能好,适合井下高瓦斯、高粉尘特殊工况运行。

图6 操作箱实物

4 结论

该监控系统分别在神华宁煤集团、陕西黄陵矿业、山东新巨龙等多个智能化矿井投入使用,可以满足在顺槽对工作面采煤机进行远程监控与维护。EtherNet/IP通信兼容性好,可以实现将现场数据和多个集控厂家进行信息数据共享,通信传输距离长,人机界面友好,欧姆龙控制通信实时精准。总之该系统在复杂工况条件下运行可靠,实时监测采煤机运行数据并能及时反馈采煤机运行过程中的故障和隐患,可为煤矿智能化工作面的安全和高效生产提供保障。