铰接型有轨电车轴重与轮重计算系统开发*

杨丰萍 金 林

(华东交通大学电气与自动化工程学院, 330013, 南昌//第一作者,教授)

铰接型有轨电车是有轨电车中一种特殊的编组列车。传统结构的列车,每辆车由2台转向架支承,车辆之间通过车钩缓冲装置连接。而铰接型列车在列车结构以及转向架结构上均有所不同,车辆之间采用的是带有铰接结构的转向架,即相邻两车端共用1台转向架[1]。因此,其计算轴重、轮重的方法有很大的差异。本文以3编组铰接型有轨电车为计算模型,推导其轴重、轮重的计算公式,并为此开发了一套可靠性高、易于查询的轴重、轮重计算系统;根据CJ/T 417—2012《低地板有轨电车车辆通用技术条件》,以轴重差±2%、轮重差±4%为标准,确保了计算公式的合理性;经实测数据和计算结果对比,验证了本文所推导公式的准确性。

1 车辆计算参数

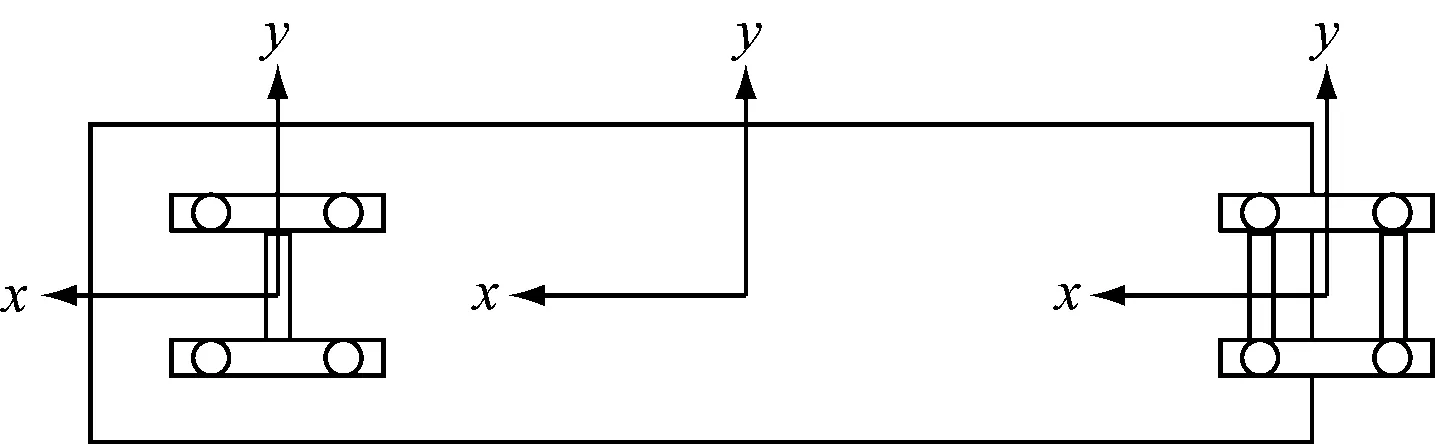

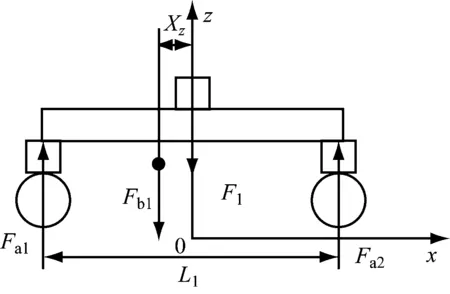

铰接型有轨电车的车辆结构如图1所示,车辆计算参数,如表1所示。

图1 铰接型有轨电车编组示意图

参数代号参数描述L车辆定距a铰接式转向架二系弹簧纵向跨距L1铰接式转向架轴距L2非铰接式转向架轴距S轮对两侧车轮与钢轨接触点之间的距离

2 车辆计算原理及公式

首先,将整车分为车上部分和车下部分,分别计算两部分的质量。车上部分的质量包括车体、车内外安装设备、车下悬挂设备及乘客,车下部分的质量包括转向架及其附属设备的质量。车辆轴重、轮重计算分为3个步骤[2]:

1) 对每节车和转向架建立坐标系,确定各个部件的重心坐标,并计算每节车车体的重心坐标。

2) 对每节车下二系弹簧进行受力分析,再以单个转向架为模型进行受力分析,计算每个转向架下的轴重。

3) 根据轴重和车辆重心分布计算相应的轮重。

2.1 坐标系的建立

整车坐标系:规定以车体纵向中心线为x轴,1位端为正方向,车体横向中心线为y轴,司机左侧为正方向,z轴起始于轨面,轨面法向为正方向。坐标原点选取车体纵向中心线与转向架横向中心线在轨面上的投影交点处[3]。

转向架坐标系:规定以转向架纵向中心线为x轴,1位端为正方向,转向架横向中心线为y轴,司机左侧为正方向,z轴起始于轨面,轨面法向为正方向。坐标原点选取转向架纵向中心线与横向中心线交点在轨面上的竖直投影处,如图2。

图2 转向架基准坐标系

2.2 车体重心计算

空车状态下,车辆上部总质量等于各零部件质量之和。

M总=∑mi

(1)

式中:

mi——单个零部件的质量;

M总——空车时车辆总质量(不含转向架)。

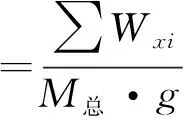

空车时,重心坐标值为(X空,Y空,Z空),以x轴重心为例,即

(2)

式中:

Wxi——单个部件的力矩;

g——重力加速度。

2.3 二系弹簧的受力分析

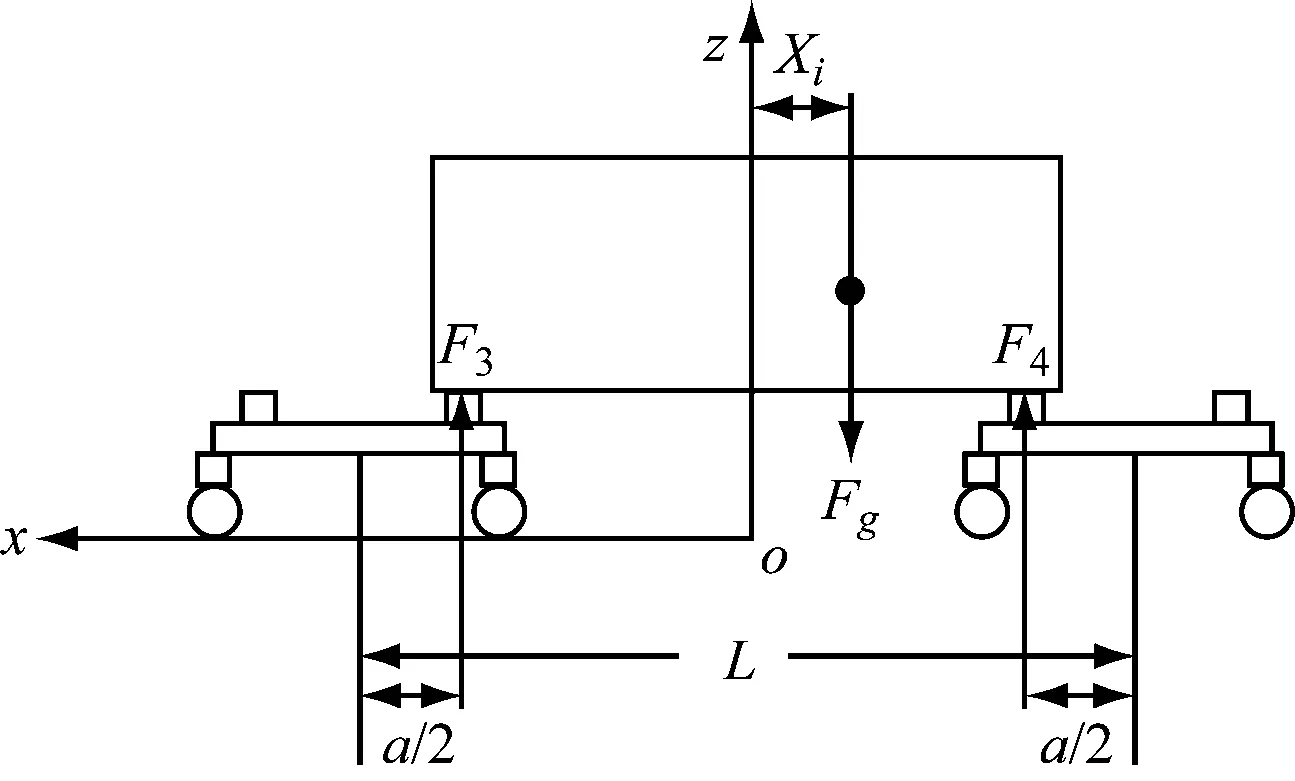

如图3,在一端为非铰接式车辆中,根据力平衡和力矩平衡公式,可得:

F1+F2=Fg

(3)

(4)

式中:

F1、F2——二系弹簧承受的压力;

Xi——车辆x轴方向的重心坐标值;

Fg——车辆施加的重力。

由式(3)、(4)可得:

(5)

(6)

图3 一端为非铰接式车辆二系弹簧上部受力分析

同理,在铰接式车辆中,受力分析如图4所示。

F3+F4=Fg

(7)

(8)

同理可得:

(9)

(10)

图4 铰接式车辆二系簧上部受力分析

2.4 轴重

在一端为非铰接式车辆中,单独对非铰接式转向架进行受力分析,如图5。

Fa1+Fa2=F1+Fb1

(11)

(12)

式中:

Fa1、Fa2——1轴、2轴轴重;

Fb1——转向架的自身重力;

F1——一端为非铰接式车辆上部分施加在二系弹簧上的压力;

Xz——非铰接式转向架的重心坐标。

由式(11)、(12)可得轴重为

(13)

(14)

图5 非铰接式转向架受力分析

铰接式转向架轴重受力分析如图6。由图6可得:

Fa3+Fa4=F2+Fb2+F3

(15)

(16)

式中:

Fa3、Fa4——3轴、4轴轴重;

Fb2——转向架的自身重力;

F2、F3——铰接式车辆上部分施加在二系弹簧上的压力;

Xz1——铰接式转向架的重心坐标。

从式(15)、(16)可得铰接式转向架的轴重为:

(17)

(18)

图6 铰接式转向架轴重分析

2.5 轮重

对每一对轮对进行力平衡和力矩平衡分析,可得:

Fa=Fwl+Fwr

(19)

(20)

式中:

Fwl——左轮轮重;

Fwr——右轮轮重;

Yi——车体重心的y轴坐标;

Fa——轴重。

对于1 435 mm的标准轨距,S等于1 500 mm。

(21)

(22)

3 系统设计

3.1 软件需求分析

该计算系统主要用于在车辆设计阶段计算轴重、轮重,由于计算参数较多,要求能够方便导入参数、查询历史数据并打印计算结果。针对以上要求,铰接型有轨电车轴重、轮重计算系统应具有以下功能[4]:

1) 根据项目号可以查询历史记录,并能够查看以及修改计算结果。

2) 具有整体导入数据功能,并能调用历史输入参数进行修改。

3) 能够将结果打印成不同格式的文档。

3.2 功能模块设计

根据需求分析,软件主要分为数据编辑模块、数据输入模块、结果显示模块、报表生成模块共四大功能模块。数据编辑模块用于数据增加、删除、修改以及查询,数据输入模块进行数据参数导入、历史数据调用,结果显示模块显示计算结果,报表生成模块生成不同格式的文档。

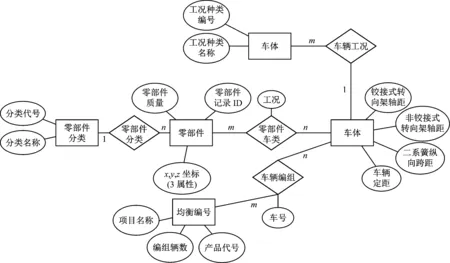

3.3 数据库设计

根据功能模块设计以及需求分析,将用户需求抽象为数据库的概念结构,并采用 E-R图描述设计[5],如图7。其中,矩形表示实体集,椭圆形表示实体集的属性,菱形表示实体集间的联系。各实体之间的联系有:一个车体对应多种工况;车体与零部件之间多对多的关系;不同均衡编号对应多个不同编组的车体[6]。

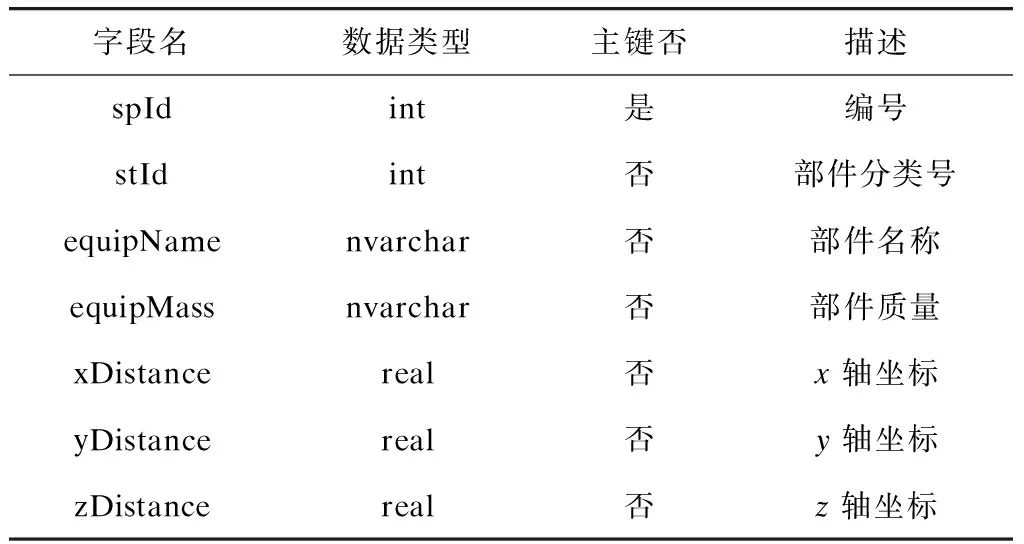

轴重计算系统数据库要求能保存计算参数,随时调用不同项目的零部件信息,并查看计算结果。基于以上分析,数据库字段表主要包括车体基本参数表、零部件信息表、轴重和轮重结果表。其中,车体基本参数表用于存放车辆定距、轴距等参数,零部件信息表用于保存零部件的x、y、z坐标及质量,轴重和轮重结果表用于存放计算结果。以零部件信息表为例,见表2。

图7 数据库系统E-R图

表2 零部件信息字段表

4 试验验证

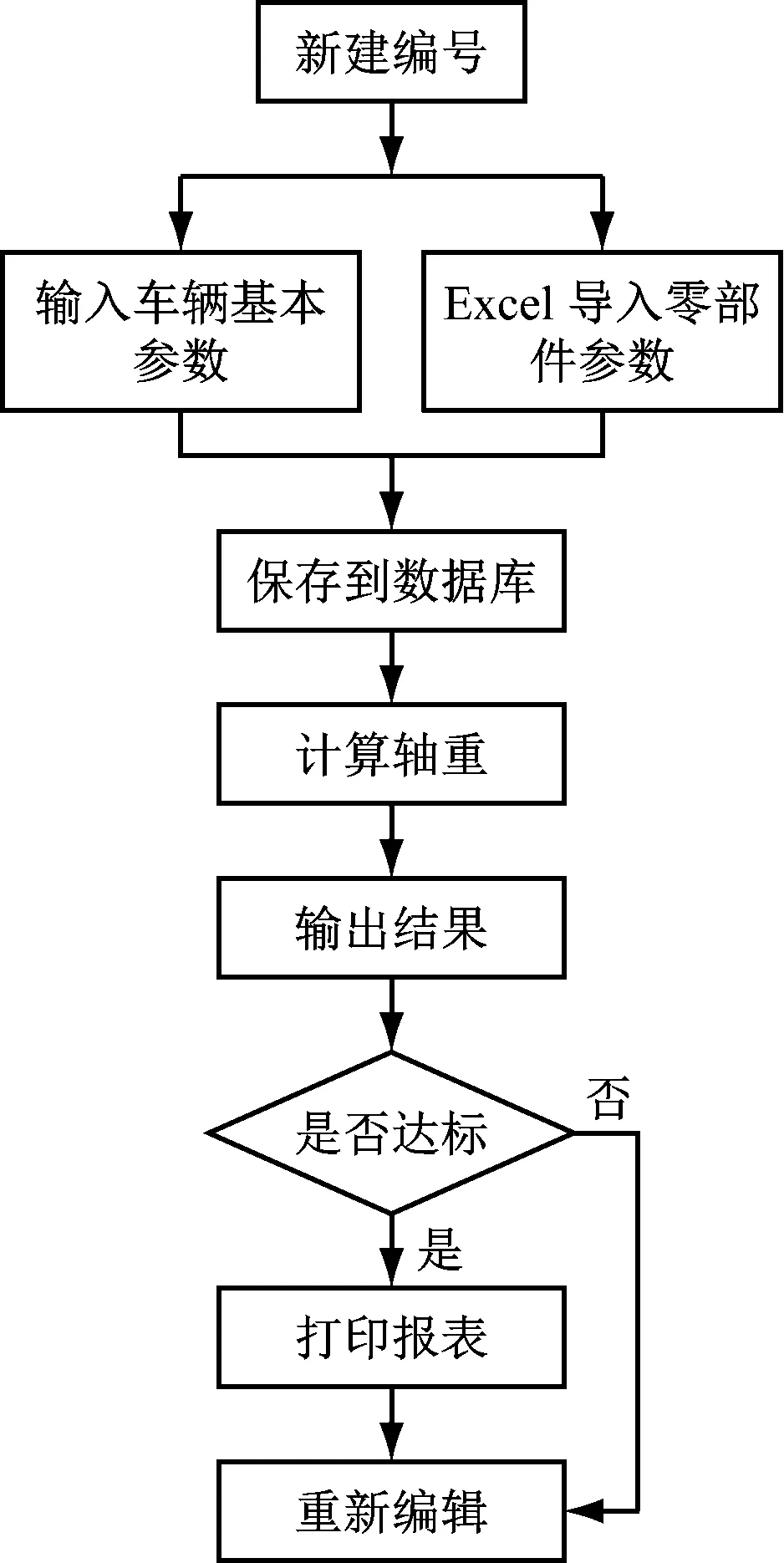

轴重计算需要先输入车辆基本参数以及零部件基本信息。系统采用车辆基本参数手动输入,零部件信息采用excel导入,保存到数据库中。然后调用数据库的数据进行计算,计算结束后会自动验证是否达标并显示结果,程序流程如图8。

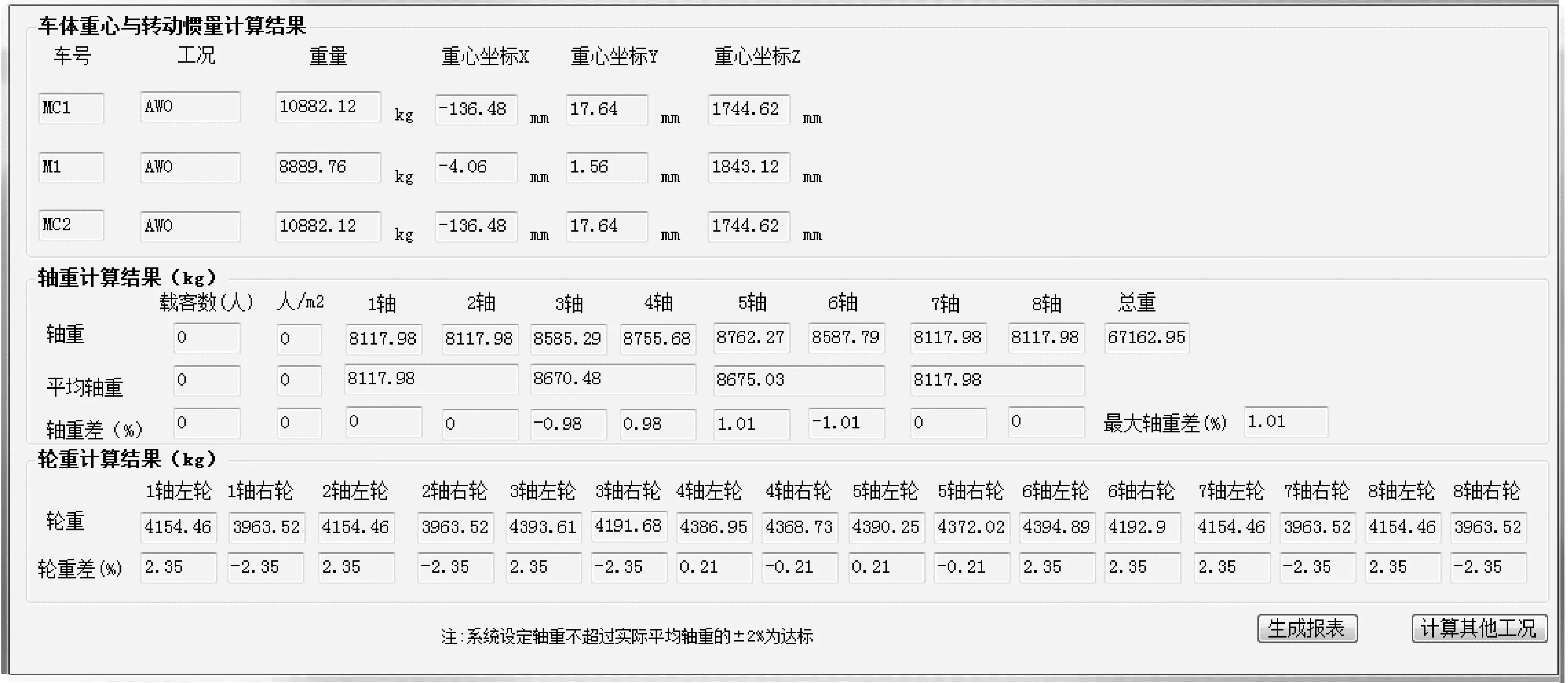

为验证推导公式在实际应用中的可行性,将公式固化在数据库中,将车辆厂提供的实际测量数据导入系统中进行计算,参考轴重差±2%、轮重差±4%的技术标准,验证公式的合理性。空车状态下,车体基本参数手动输入,零部件信息通过excel导入,输入界面如图9。 将输入参数全部保存后,点击计算,开始计算轴重与轮重。计算结果如图10。从图10可得,由推导公式计算得到的轴重差、轮重差在允许范围内,证明了计算公式的合理性。

图8 程序流程图

5 结果分析

以一列3模块的铰接型有轨电车的实测轮重为参考,对每根轴左、右两侧的轮重与计算结果进行分析对比,最大偏差率仅为-2.47%。其对比结果见表3。从结果上看,将部件制造偏差、测量误差的累积以及车体安装精度差异考虑在内,由推导公式计算得到的结果准确性较高,具有实际的应用价值。

图9 输入界面

图10 空车工况下轴重、轮重计算结果界面

表3 空车工况下轮重计算结果与实测结果对比