燃料气系统管线内腐蚀原因与影响因素研究

(1.中石化镇海炼化股份有限公司,浙江 宁波 315200;2.沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110180)

某石化公司燃料气系统管线大部分已运行20 a以上,部分管线已运行近40 a。近年来,燃料气管线暴露出来的腐蚀问题愈发严重,接连发现管线腐蚀减薄、不能带压开孔等问题,从而影响工艺改造和局部更换。同时,燃料气系统管线没有副线可以切出,发现问题后很难及时采取有效措施进行整改,而燃料气系统管线一旦发生泄漏,极易引起火灾、爆炸、中毒等重大安全事故,安全风险较大。

初步调研发现,燃料气管线主要受到两方面腐蚀:一是管线外部的大气腐蚀与保温层下腐蚀;二是管线内部的介质腐蚀。为解决燃料气管线的内腐蚀问题,对燃料气管线内部介质进行了采样分析,依据分析结果配置样品,进行实验室模拟试验,对燃料气管线腐蚀机理、腐蚀原因及影响因素进行了分析研究。

1 燃料气系统简介

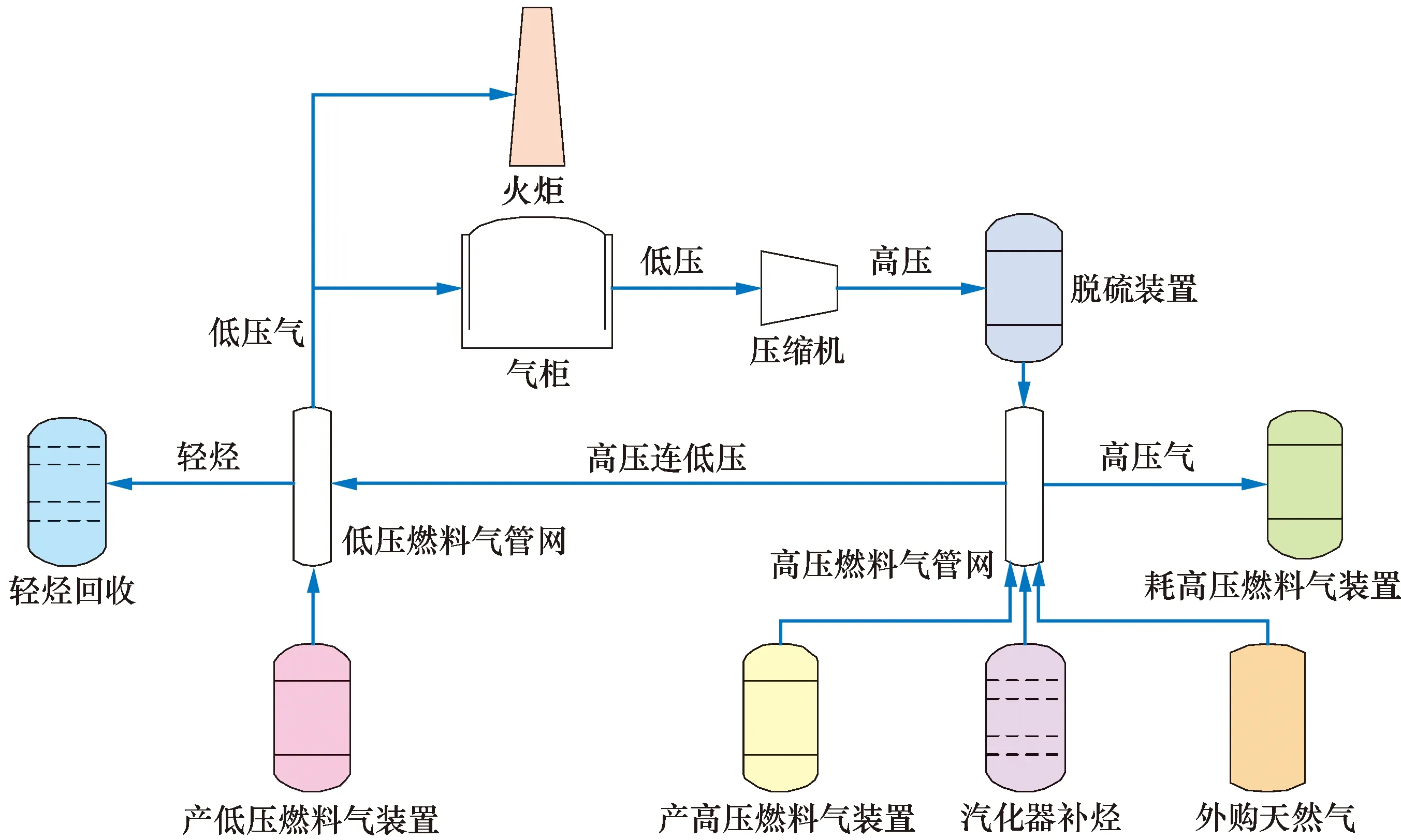

燃料气系统主要由炼油区域的低压燃料气系统与高压燃料气系统、乙烯区域的燃料气系统与火炬排放系统、PP和PE火炬排放系统以及化肥火炬排放系统等几部分组成。系统流程示意见图1。

图1 燃料气系统总体流程示意

2 燃料气系统凝液成分分析

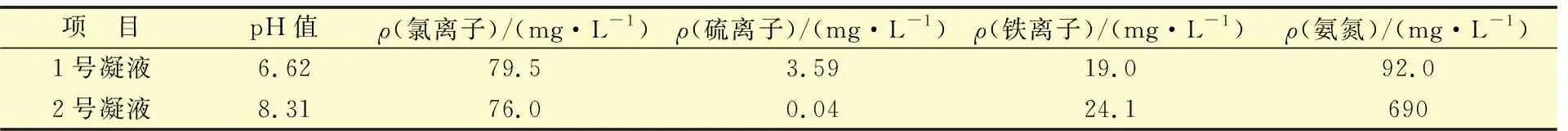

现场选取燃料气系统管线两个不同的部位进行燃料气凝液采集,并对凝液的pH值与化学成分进行分析,结果如表1所示。从表1可以看出,两个样品的氯离子含量与铁离子含量相差不大,但1号样品的氨氮含量相对较低,且pH值呈酸性;而2号样品的氨氮含量明显较高,且pH值呈碱性。

表1 燃料气凝液成分分析结果

需要注意的是,燃料气凝液样品中的硫离子含量并不代表系统实际环境中总硫的含量。因为硫化氢在水中的溶解度受温度影响较大,硫离子溶于水后与金属发生腐蚀所产生的腐蚀产物一般难溶于水,因此可能导致凝液中硫离子含量较低。

3 模拟试验

依据燃料气凝液样品分析结果配置模拟溶液。使用分析纯的0.055 g FeCl3,0.099 g KCl,0.0087 g Na2S,0.179 g NH3·H2O和去离子水配制1 L的1号模拟溶液;使用分析纯的0.069 g FeCl3,0.076 g KCl,0.000 1 g Na2S,1.342 g NH3·H2O和去离子水配制1 L的2号模拟溶液。在两种模拟溶液中,分别进行静态动电位极化试验与动态质量损失挂片试验。

3.1 静态动电位极化试验

3.1.1 试验条件

试验仪器:CS310电化学工作站。

试验材料:Q235A碳钢,经机械加工及初步打磨,测试面积为1 cm2。

试验条件:测试温度25 ℃,介质为静态。

Tafel测试:由开路电位下-150 mV 向开路电位上+150 mV 进行扫描,极化曲线电位的扫描速率为0.33 mV/s。

3.1.2 试验结果

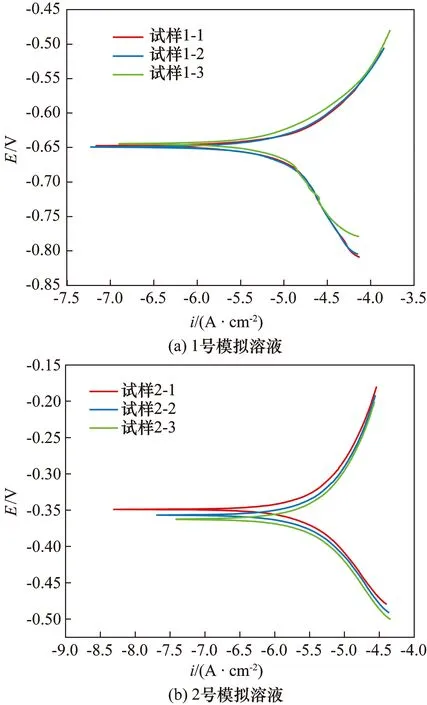

分别对两种燃料气系统模拟溶液进行了3组静态电化学试验,Tafel极化曲线测试拟合结果如图2所示。表2给出了两种模拟溶液的拟合曲线模拟计算结果。

图2 两种模拟溶液拟合后的极化曲线

由图2可以看出,3条极化曲线走势基本一致,说明极化曲线一致性良好。

表2 模拟溶液拟合曲线计算结果

由表2可知,1号模拟溶液中碳钢的平均腐蚀速率为0.093 7 mm/a,2号模拟溶液中碳钢的平均腐蚀速率为0.028 1 mm/a。

3.2 动态挂片质量损失试验

3.2.1 试验条件

试验仪器:旋转挂片模拟试验装置。

试验材料:Q235A碳钢,经机械加工及初步打磨。

试验条件:测试温度45 ℃,介质流速1.2 m/s,试验时间192 h。

3.2.2 试验结果

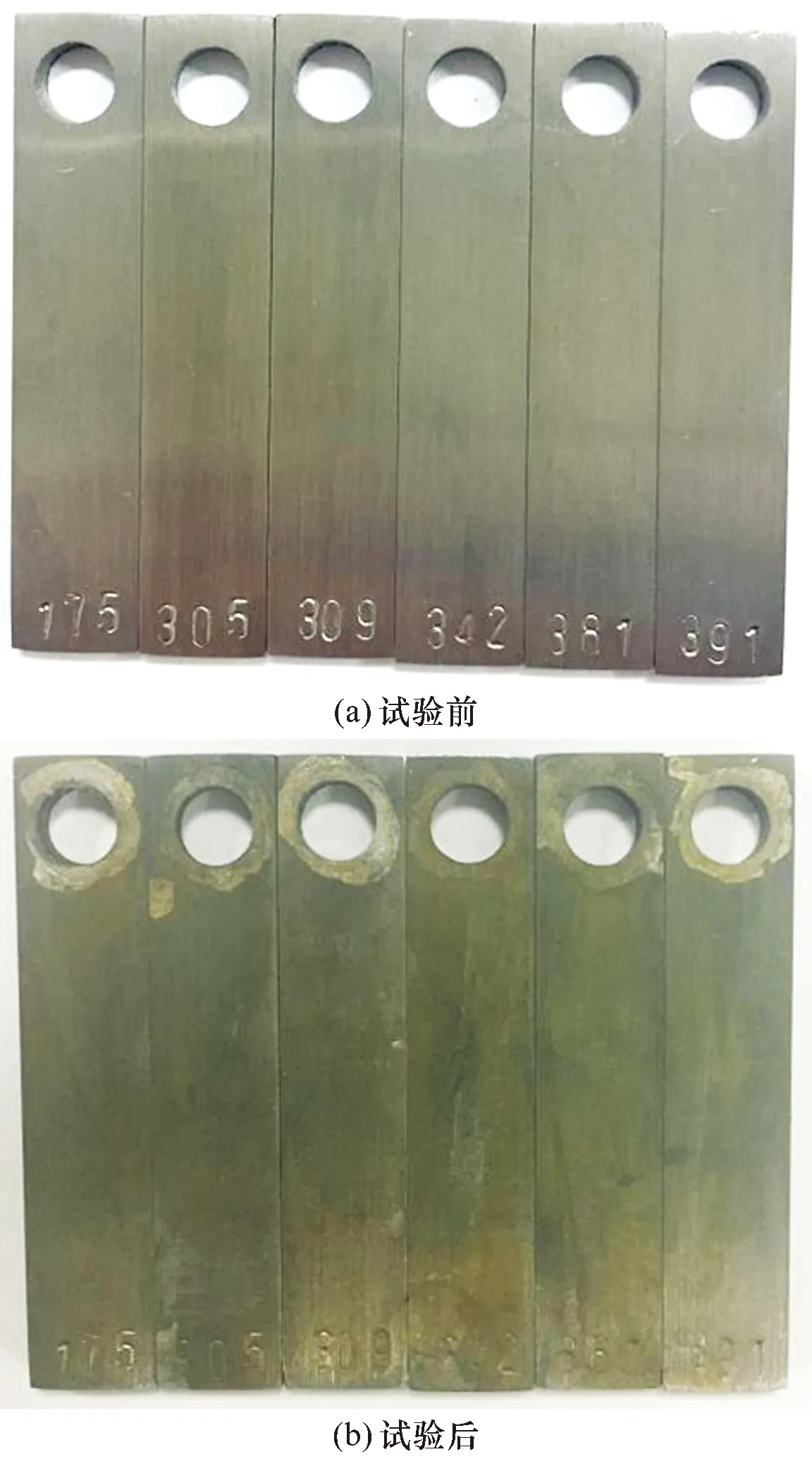

分别对两种燃料气系统模拟溶液进行了6个挂片的动态质量损失试验,腐蚀挂片的试验前后宏观形貌对比如图3和图4所示。腐蚀速率计算结果见表3。

图3 1号模拟溶液挂片试验前后对比

由图3可以看出,1号模拟溶液中Q235A材质挂片表面出现均匀腐蚀现象,且表面局部出现点蚀。

由图4可以看出,2号模拟溶液中Q235A材质挂片表面仍可见金属光泽,未见明显腐蚀现象。

从表3可以看出,1号模拟溶液中Q235A挂片的平均腐蚀速率为0.603 4 mm/a,对照腐蚀评级准则可知[1],腐蚀速率远大于极严重腐蚀的评级标准(腐蚀速率大于0.254 mm/a,属于极严重腐蚀),溶液腐蚀性极强。2号模拟溶液中Q235A挂片的平均腐蚀速率为0.102 6 mm/a,对照相关腐蚀评级准则可知,腐蚀速率属于中度腐蚀的评级标准(腐蚀速率为0.025~0.125 mm/a),溶液存在一定程度的腐蚀性。此外,静态电化学极化法和动态挂片质量损失法测量结果均表明,1号溶液比2号溶液腐蚀性强。

图4 2号模拟溶液挂片试验前后对比

4 腐蚀原因及影响因素分析

4.1 腐蚀机理分析

通常情况下,燃料气系统内部介质主要为C1至C5,同时含有少量的氢气、氮气、H2S,HCl,CO,CO2,H2O和NH3等物质,与现场采集的燃料气系统凝液成分分析结果基本符合。分析认为,燃料气系统管线内部腐蚀的主要腐蚀机理为:少量的Cl和S等腐蚀性物质溶于系统内部少量的凝结水后所导致的酸性水腐蚀。

酸性水腐蚀是指pH值为4.5~7.0的含HCl和H2S的酸性水所造成的金属腐蚀。燃料气系统中的少量HCl与H2S溶于系统内部少量的凝结水后,造成金属出现腐蚀,其反应方程式如下:

酸性水腐蚀会导致碳钢材质出现均匀或局部腐蚀,不锈钢、铜合金及镍基合金耐蚀性较好。

表3 挂片试验结果

4.2 两种模拟溶液腐蚀对比分析

从试验结果对比情况可以看出,在静态电化学试验与动态质量损失试验中,1号模拟溶液中样品的腐蚀速率均远远高于2号模拟溶液中样品的腐蚀速率。

通过对比1号与2号模拟溶液的成分分析结果可以发现:两种燃料气凝液的模拟溶液中腐蚀性离子,即氯离子与硫离子含量相差不大,但两种模拟溶液的pH值与氨氮含量存在较大差异。1号模拟溶液的氨氮质量浓度相对较低(92 mg/L),且溶液呈酸性(pH值为6.62),而2号模拟溶液的氨氮质量浓度较高(690 mg/L),且溶液呈碱性(pH值为8.3)。

依据燃料气系统管线内腐蚀机理,分析燃料气凝液1号与2号模拟溶液腐蚀速率存在较大差异的原因如下:

(1)1号模拟溶液中主要的腐蚀性物质为氯离子。受pH值的影响,溶液整体腐蚀性相对较强,氯离子与金属发生反应,造成金属出现较为严重的腐蚀。而在动态模拟试验过程中,由于介质流速的作用导致腐蚀加剧,平均腐蚀速率达到极严重的0.603 4 mm/a。

(2)2号模拟溶液中主要的腐蚀性物质同样为氯离子。由于大量氨氮的存在起到中和作用,使溶液呈碱性,从而有效减缓了金属腐蚀,使得2号模拟溶液中静态与动态模拟试验的平均腐蚀速率均明显低于1号模拟溶液,仅为中度腐蚀的0.102 6 mm/a。但同时应注意,在流速的影响下,2号模拟溶液动态模拟试验的腐蚀速率仍高于静态模拟试验的腐蚀速率。

4.3 腐蚀的影响因素分析

(1)腐蚀性物质浓度,即HCl与H2S浓度。酸性水中HCl与H2S浓度取决于气相中HCl与H2S的分压,也与溶液pH值和温度相关。

(2)溶液pH值。HCl与H2S浓度升高会导致溶液pH值不断降低,从而加剧腐蚀。在一些情况下,当pH值高于4.5时,H2S腐蚀会在金属表面形成多孔的硫化物厚膜,这会促进硫化物沉积层下部出现点蚀,但一般不会影响整体腐蚀速率[2]。

(3)介质的流速与流态。在高流速或可能出现湍流的情况下,介质会对金属表面形成的腐蚀产物膜造成冲刷,暴露出新鲜金属,从而加剧腐蚀。

(4)其他杂质。如氨的存在会提升溶液的pH值,从而对腐蚀产生一定的抑制作用。

5 结 论

(1)造成燃料气系统管线内腐蚀的主要原因为:燃料气系统内部介质中少量的Cl和S等腐蚀性物质溶于系统内部少量的凝结水后形成酸性腐蚀环境,导致管线内部出现腐蚀。

(2)影响腐蚀的主要因素为腐蚀性物质浓度、介质pH值、介质流速、介质流态以及氨氮等杂质含量。

(3)为控制燃料气系统管线的内腐蚀问题,可考虑采取燃料气碱洗、查找积液部位定期排液、设置燃料气分液罐、管线内部涂装防护层并实施阴极保护、定期进行超声测厚监测管线腐蚀状况等措施,以抑制管线内部腐蚀问题。