正交实验法耐高温树脂制备研究

徐景雨,张爱黎,韩东山,孙乾坤

(沈阳理工大学 环境与化学工程学院,沈阳110159)

自1947年美国实现工业化生产以来,热固性环氧树脂至今已有70多年历史[1]。单纯的有机硅树脂作为涂料成膜物时存在涂层易开裂、附着力差的缺点,环氧树脂对有机硅进行改性后可以提高附着力,改善有机硅树脂性能。环氧改性有机硅树脂作为基料树脂成为耐高温涂料领域的研究热点[2]。以环氧改性有机硅树脂为基料的耐高温涂料被广泛应用于电子电器、航天航空、建筑纺织等领域[3]。

国外不断推出由新型技术合成的环氧改性有机硅树脂,如德国Henkel公司的WATERPOXY 1401;美国DEVOE MAREN公司的Devran 230等[4-5];日本龟田化学工业社以有机硅树脂为基料,制备的涂层在800℃高温下正常工作100h[6];Osama A.Fouad等[7]以硅树脂为基料,成功制备了一种在5% NaCl条件下可耐600℃以上并耐500h腐蚀的耐高温涂层。国内对环氧改性有机硅树脂的研究也日益活跃,如裴蕾等[8]以甲基三乙氧基硅烷、二甲基二乙氧基硅烷、苯基三乙氧基硅烷为主要原料合成有机硅中间预聚物,将其与双酚A型环氧树脂缩聚反应,制得可耐300℃高温的环氧改性有机硅树脂。刘佳等[9]采用二甲基二乙氧基硅烷与γ-(2,3-环氧丙氧)丙基三甲氧基硅烷为原料,经溶胶凝胶法,制备了透明的且具有较好稳定性的环氧改性有机硅树脂预聚物。刘成楼等[10]以环氧改性有机硅树脂为成膜物制得一种综合性、实用性、经济性较好的双组分耐高温防腐隔热涂料。

本文采用正交试验对E-44环氧树脂改性有机硅预聚体树脂进行研究,以其漆膜的热失重率为评价标准,制备耐高温清漆。

1 实验部分

1.1 实验主要原料及设备

1.1.1 合成有机硅预聚体所用原料

一甲基三乙氧基硅烷,二甲基二乙氧基硅烷,苯基三乙氧基硅烷,以上原料皆来源于曲阜晨光化工有限公司;浓盐酸。

1.1.2 合成环氧改性有机硅树脂所用原料

环氧树脂E-44;二甲苯;环己酮;正丁醇;二月桂酸二丁基锡;固化剂(上海康衢化工有限公司)。

1.1.3 实验主要仪器设备

耐高温性能测试用箱式电阻炉;傅里叶交换红外光谱仪(Thermo Scientific Nicoleti S50);电化学工作站(上海辰华仪器有限公司CHI660E)

1.2 基础配方及制备工艺

1.2.1 有机硅预聚体制备

基础配方为:一甲基三乙氧基硅烷26.85%;二甲基二乙氧基硅烷30.62%;苯基三乙氧基硅烷27.14%;浓盐酸0.18%;去离子水15.21%,以上为质量分数。

先称取一甲基三乙氧基硅烷、二甲基二乙氧基硅烷、苯基三乙氧基硅烷于100mL三口烧瓶中,再称取盐酸和去离子水放入恒压滴液漏斗中备用;连接实验仪器,进行搅拌升温;当烧瓶内温度计温度达到65℃开始滴加去离子水和浓盐酸的混合溶液,滴加结束后,再升温至70℃保温反应3h;继续70℃水浴加热,连接减压蒸馏装置,在0.07MPa条件下进行减压蒸馏,蒸出副产物乙醇、水、HCl等低沸点小分子物质,直至无馏分流出后停止[11];将产物从三口烧瓶中取出放置备用。

1.2.2 环氧改性有机硅树脂制备

以自制有机硅预聚体39.68%;E-44环氧树脂39.68%;混合溶剂(环己酮∶正丁醇∶二甲苯=3∶3∶4)19.84%;二月桂酸二丁基锡0.80%为基础配方。

按照配方量称取环氧树脂、有机硅树脂预聚体、混合溶剂、二月桂酸二丁基锡并加入装有搅拌器、温度计、分水器、冷凝回流管的三口烧瓶中,电热套加热,搅拌下升温到一定温度,观察达到反应终点(即产物能用玻璃棒拉丝2~3cm)后停止,最后得到澄清淡黄色树脂,取出备用。

1.2.3 环氧改性有机硅树脂清漆制备

以改性树脂(树脂∶溶剂=1∶1)与固化剂用量比95.24%∶4.76%为基础配方。以GB/T 1727-1992《漆膜一般制备法》制备清漆。将环氧改性有机硅树脂与固化剂置于烧杯中,磁力搅拌,观察其黏度变化。将适量清漆倒在磷化后的普通钢板上,双手握住线棒涂布器两端,以恒定压力和速度将线棒拉向自己,涂装后室温放置2h,放入鼓风式干燥箱进行高温固化成膜、养护。

1.3 漆膜性能评价

以国标评价漆膜基础性能:GB/T 1728-1979(1989)《漆膜、腻子漆干燥时间测定法》;GB/T 9286-1998《色漆和清漆漆膜的划格试验》;GB/T 9274-1988《色漆和清漆耐液体介质的测定》。

耐高温性能评价:按《漆膜耐热性测定法》(GB/T 1735-2009)要求,养护后的试片放入箱式电阻炉中,升温至300℃并保持恒温2h,自然冷却至室温后取出;用放大镜观察涂层表面状况,如无龟裂、起泡、脱落现象,即说明涂层耐热性能良好。

使用电化学工作站对烧结前后漆膜进行极化曲线测试。

2 结果与讨论

2.1 正交实验方案设计

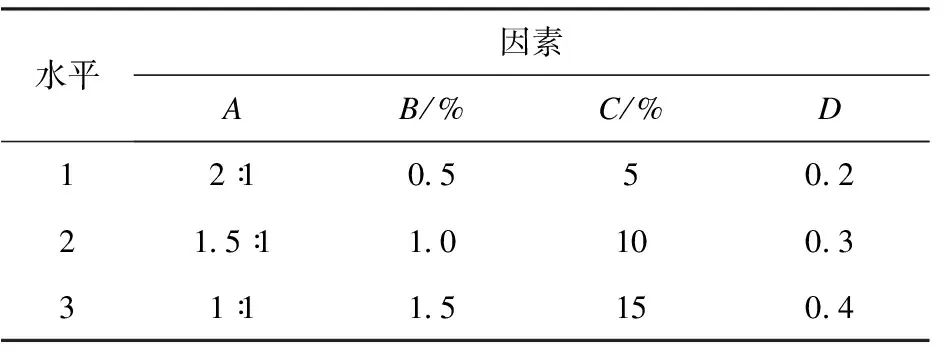

在单因素基础上,选择实验配方中的有机硅预聚体与E-44环氧树脂质量比(A)、二月桂酸二丁基锡用量(B)、固化剂用量(C)、苯基与甲基的摩尔比(D)为正交实验中的主要因素,进行四因素三水平实验。

正交实验方案设计如表1所示。

表1 正交实验因素水平表

2.2 正交实验结果分析

2.2.1 正交实验结果

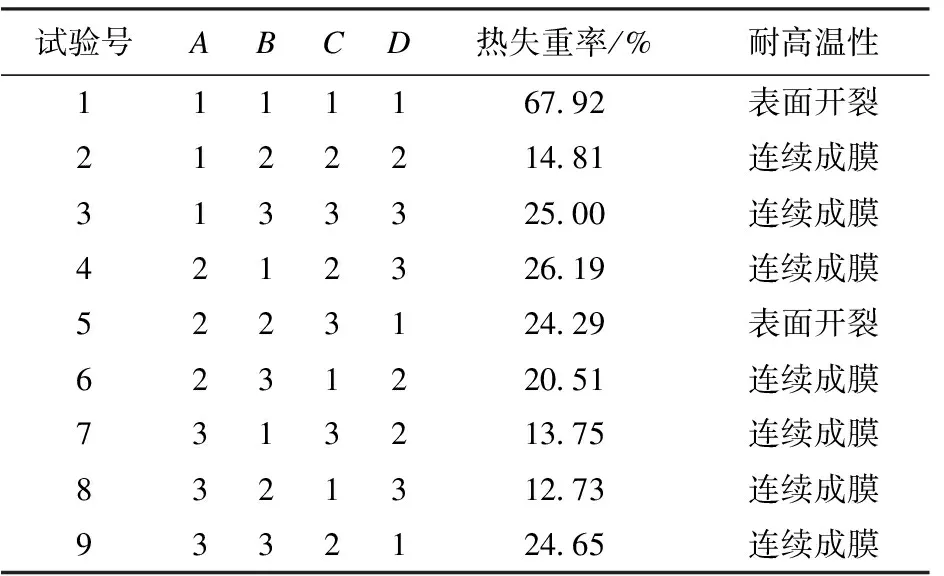

以漆膜耐高温性能(300℃ 2h)为评价标准,正交实验结果如表2所示。

表2 正交实验结果

由表2看到,高温下,实验1热失重率最高,漆膜表面开裂;试验5漆膜高温下亦开裂;其他7组试验虽有失重,但仍可以连续成膜。

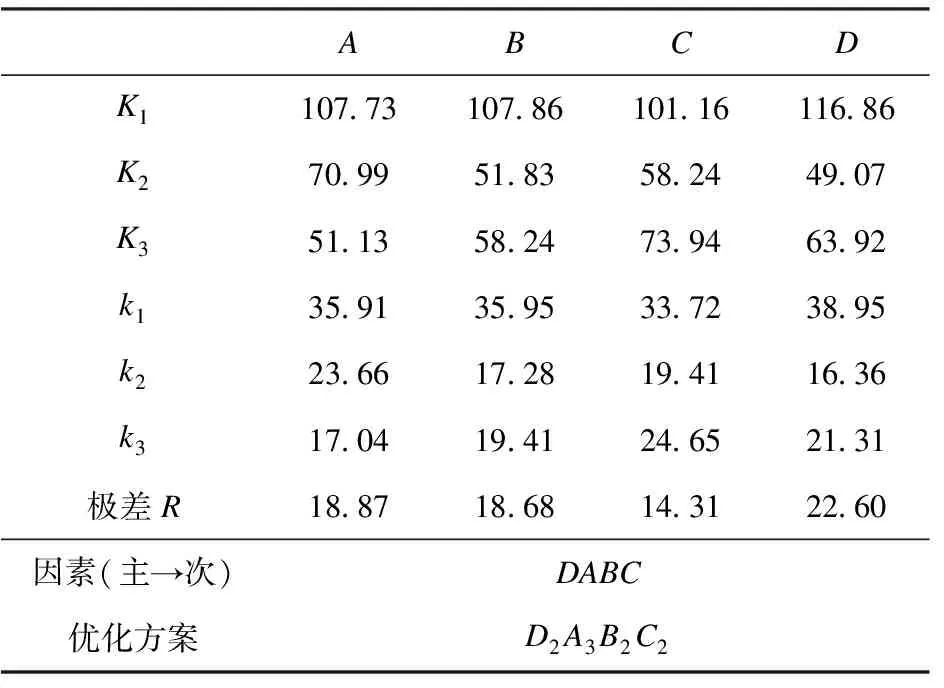

极差分析结果如表3所示。

表3 正交实验极差分析

由表3看到,对树脂清漆耐高温性能影响的顺序是:苯基与甲基的摩尔比>有机硅预聚体与E-44环氧树脂质量比>二月桂酸二丁基锡用量>固化剂用量。

由正交优化方案制得的环氧改性有机硅树脂,其漆膜在300℃高温条件下能连续成膜,热失重率为16.28%。

2.2.2 正交实验结果分析

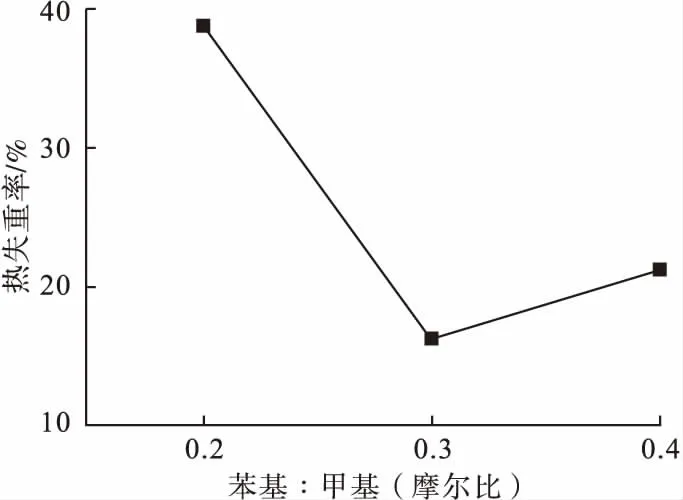

图1是正交试验中不同苯基与甲基的摩尔比对热失重的影响。

图1 不同苯基与甲基的摩尔比对热失重的影响

由图1看出,苯基与甲基的比为0.3时,热失重率最低。苯基含量增加即提高了硬单体的用量,制备中更易拉丝达到反应终点。树脂转化率越高,耐高温性能越好,热失重率越低。但当苯基与甲基的摩尔比继续提高时,树脂热失重率增加,耐高温性能变差。因此选择苯基∶甲基=0.3为最优水平。

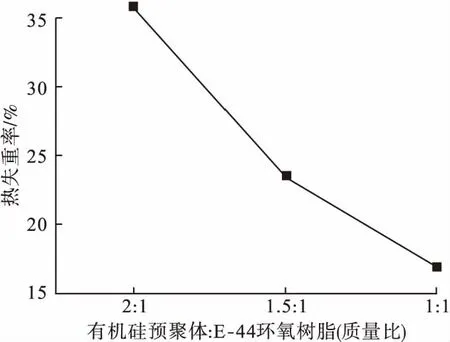

图2是正交试验中有机硅预聚体与E-44环氧树脂比对热失重率影响。

图2 有机硅预聚体与E-44环氧树脂比对热失重率影响

由图2看出,当有机硅预聚体与环氧树脂的比例为1∶1时,漆膜的热失重率最低,耐高温性能最好,因此选择树脂比例为1∶1为最优水平。

图3是正交试验中二月桂酸二丁基锡用量与热失重率变化关系图。

图3 二月桂酸二丁基锡用量与热失重率变化关系图

由图3看出,随着二月桂酸二丁基锡用量的增加,漆膜的热失重率降低,耐高温性能增强;二月桂酸二丁基锡用量达到1.0%时,热失重率降至最低,耐高温性能最好;此后随着二月桂酸二丁基锡用量的增加,漆膜的热失重率升高,耐高温性能变差。这是因为反应物中二月桂酸二丁基锡的浓度低,反应速度慢,共缩聚物的交联程度较低;二月桂酸二丁基锡用量过多,会引起剧烈反应,分子交联度过快增长,出现凝胶现象,漆膜表面的凝胶粒在高温条件下会使漆膜表面开裂。因此选择二月桂酸二丁基锡用量为1.0%时为最优水平。

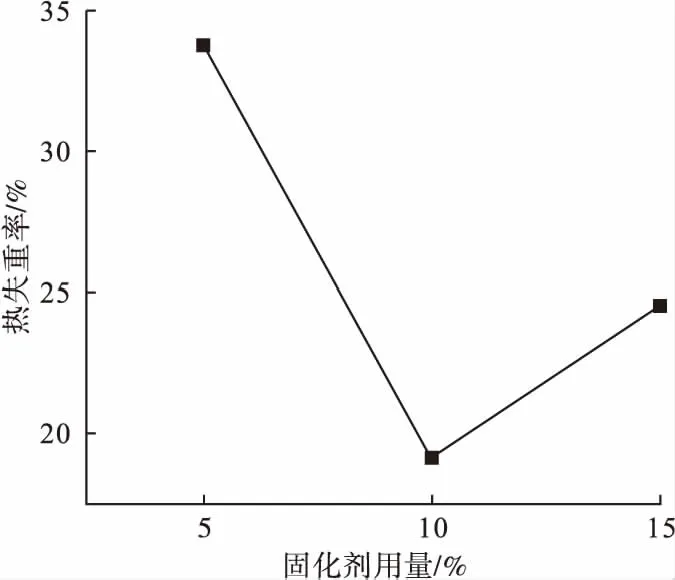

图4是正交试验中固化剂用量与热失重变化关系图。

图4 固化剂用量与热失重变化关系图

由图4看出,当固化剂用量为10%时,改性树脂的热失重率最低;当固化剂用量为15%时,改性树脂的耐高温性能下降,热失重率增加。这是由于固化剂用量过多,使漆膜变得硬而脆,高温环境下更易开裂。故选择固化剂用量为10%最适宜。

2.3 正交优化方案实验结果

2.3.1 基本性能

在不考虑交互作用的前提下,正交优化结果小于第八组(见表2)所作结果,故将第八组作为正交试验的最优方案。

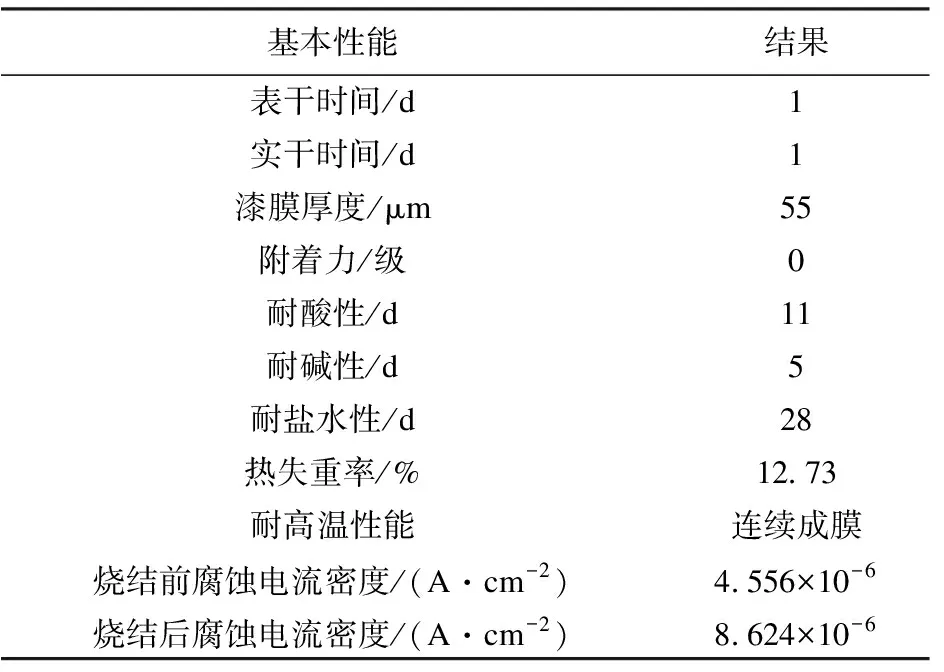

第八组正交优化方案在300℃高温条件下的实验结果见表4。

表4 第八组正交优化方案实验结果

由表4看出,由环氧改性有机硅树脂所制成的漆膜在300℃高温条件下仍能连续成膜,热失重率仅为12.73%,且其他性能均符合国家标准,甚至超过国家标准。

2.3.2 红外光谱分析改性树脂结构

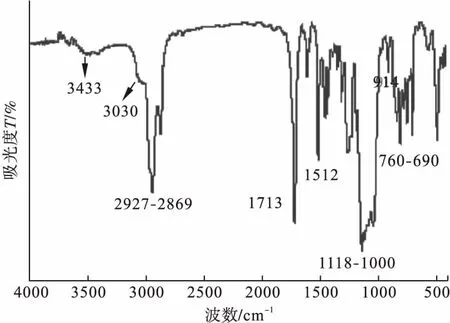

图5为改性树脂结构的红外光谱分析。

图5 改性树脂结构的红外光谱

图5中3036cm-1、3030cm-1、1713cm-1和1512cm-1的吸收峰说明有苯环结构;1000~1118cm-1处出现较宽的重叠峰-Si-O-Si-,说明一甲基三乙氧基硅烷、二甲基二乙氧基硅烷、苯基三乙氧基硅烷这三种原料自身或彼此之间发生了缩合反应;690~760cm-1之间的几个弱峰为-(C6H5)2SiO-的吸收峰。所以合成的聚合物主体是甲基苯基有机硅树脂低聚体。3433cm-1处出现了-OH的振动吸收峰,但峰强度低,说明有机硅树脂与环氧树脂发生了反应,此处峰可能是残余-OH或试样吸收了空气中的水分子;2869~2927cm-1处为-CH2及-CH的特征吸收峰;914cm-1出现了环氧基的特征吸收峰,说明环氧树脂已接入有机硅低聚物骨架中。

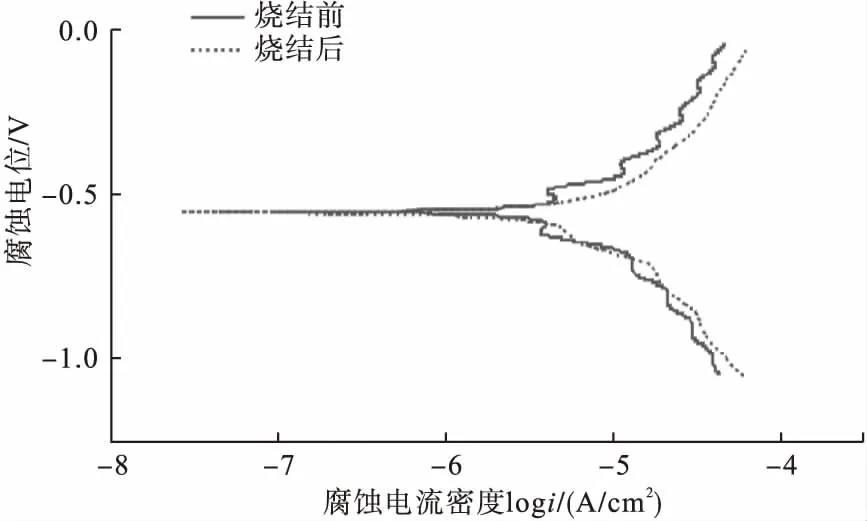

2.3.3 电极化曲线分析烧结前后漆膜耐蚀性变化

在3.5%NaCl溶液中浸泡48h后,测得高温烧结前后漆膜的极化曲线,如图6所示。

图6 改性树脂烧结前后的极化曲线

由图6看到,通过对极化曲线拟合得出试验在烧结前后的腐蚀电流密度i;烧结前耐高温树脂对基体的保护能力强于烧结后,原因可能是烧结温度过高导致树脂部分分解或碳化[12],使其对基体耐腐蚀的保护能力下降。

3 结论

影响漆膜耐高温性能的因素顺序为苯基:甲基>有机硅预聚体:E-44环氧树脂>二月桂酸二丁基锡用量>固化剂用量。综合考虑,苯基∶甲基=0.3∶1、有机硅∶环氧=1∶1、二月桂酸二丁基锡用量为1.0%、固化剂用量为10%时,所制而成的改性树脂,可耐300℃的高温,且综合性能最好。