全粒级破碎废石膏体胶结充填工艺研究

陈 阳,李平定,王亚伟,孙 皞,罗 佳

全粒级破碎废石膏体胶结充填工艺研究

陈 阳1,李平定1,王亚伟1,孙 皞1,罗 佳2, 3

(1.山阳秦鼎矿业有限责任公司,陕西 商洛市 726403;2.长沙矿山研究院有限责任公司,湖南 长沙 410012;3.金属矿山安全技术国家重点实验室,湖南 长沙 410012)

由于全尾砂含有氰化物,从环保角度考虑采用开采废石作为充填主要材料,以此设计了山阳秦鼎公司III号矿体充填系统,并结合现场条件开展了全粒级破碎废石膏体胶结充填工艺研究。该工艺主要先将井下废石用锤式破碎机破碎至3个粒级,按配比对全粒级废石与水泥进行混合搅拌配制浆体,然后卸料到高浓度搅拌槽,再进行更充分的搅拌后,由充填泵加压泵送至指定采空区进行充填,从而解决废石排放问题,降低了矿石的损失贫化,提高了矿山生产经济效益,并对生态环境和周边地表建筑起到了保护 作用。

全粒级碎石;废石充填;充填工艺

随着国家对环保和资源的不断重视,充填采矿方法在采矿领域得到了广泛的应用[1-2]。充填采矿法能将矿山产生的尾矿、废石等固体废物进行再利用,充填至井下后既解决了采空区问题,又可使矿山不建废石场乃至尾矿库,保护了生态环境[3-8]。

矿山常用全尾砂作为充填主要材料[9-12],但在尾砂不能充填时,往往会采用废石作为充填主要材料[13-14]。而全粒级破碎废石膏体胶结充填既能做到废石的“零排放”,降低充填成本,又能显著提高矿山生产经济效益。

1 充填系统方案选择

山阳秦鼎公司Ⅱ号矿体倾角一般为43°~76°,平均65°,倾角变化大,以急倾斜为主。矿体厚度一般为0.61~27.92 m,平均6.83 m,厚度不太稳定,变化大;其中102线、114线厚度较大,其它地段厚度较薄,且分支较多。

矿体金品位一般分布在0.94~14.12 g/t之间,平均金品位为4.2 g/t,品位变化系数为148%,有用组分分布较均匀。矿体及上、下盘围岩稳固性较差,矿山拟在下一步生产中采用上向进路胶结充填采矿法,结合现场实际条件,本文开展了与其相配套的全粒级破碎废石膏体胶结充填工艺研究。

1.1 充填材料性能试验

在矿山目前的选矿工艺条件下,尾砂含有氰化物,不能直接用于充填。综合考虑附近惰性材料的供应情况,矿山充填使用掘进废石是最为合理的选择,具有成本低廉、来源广泛等优点。

对井下掘进废石开展系列试验研究,废石充填材料各项试验结论分述如下:

(1)细集料:松散容重1.18 t/m³;比重2.65;孔隙率44.53%;自然安息角37°~40°。

(2)粗集料:松散容重1.43 t/m³;比重2.70;孔隙率52.96%;自然安息角32°~34°。

(3)粒级组成:−0.315 mm占17%。参考混凝土管道泵送要求,满足−0.315 mm含量不小于15%的要求。

利用既定的废石试样开展了PO 42.5普通硅酸盐水泥为胶结材料的充填料强度配比试验,实验强度结果如表1所示,充填体28 d强度发展正常,不同灰砂比、浓度时,强度变化较大,满足不同条件下充填采矿对充填体的强度要求。

1.2 充填方案选择

废石胶结充填可选的方案有两种,基本工艺及优缺点论述如下:

(1)废石胶结充填。掘进废石通过电机车牵引矿车运输至需要充填区域,卸载再通过铲运机运输至充填进路。水泥浆或水泥砂浆通过管道输送至充填进路,废石和水泥浆通过直淋混合。该充填工艺系统投资相对较少,系统操作简单,对工人技术水平要求低。缺点是充填系统受掘进废石的影响和制约;系统用人多,管理难度稍大;充填接顶困难,不能满足采矿方法的要求。

(2)全粒级破碎废石胶结充填。在地表充填站建立废石破碎筛分系统,将废石堆场堆存的掘进废石加工成合格的充填骨料,在地表制备充填料浆输送至采场进行充填。该工艺充填系统占地面积较小,基建投资小,建设速度快;流程简单有序;制备能耗低。缺点:充填系统受废石量的影响,废石不足时需要采用河砂充填,系统能力较小。

根据山阳秦鼎公司Ⅱ号矿体上向进路充填采矿法开采技术条件和开采现状,以降低投资和成本,尽早投产、工艺简单、易操作为原则,通过综合分析比较,山阳秦鼎公司Ⅱ号矿体充填系统设计推荐全粒级破碎废石胶结充填,当井下掘进废石量不够充填时,外购河砂补充充填骨料。

1.3 主要工艺流程

根据现场调查,井下掘进废石块度较小,最大块为200 mm左右(特大块除外),需要对井下掘进废石进行破碎,使废石粒径满足管道输送要求。

充填时采用ZL50装载机往配料仓上料,经计量装置计量后由提升斗提升至搅拌站骨料缓冲斗,再下放至搅拌机内。

充填所需的水泥由水泥罐车运至充填制备站,然后压风输送至成品水泥仓内,水泥经料仓底部的螺旋给料机输送至水泥计量秤,按充填强度的配比要求向双轴搅拌机内给料。在水泥仓上部安装除尘器,并为了解决放料过程中可能产生的料拱问题,在仓底部周围安装高压风喷嘴或仓壁振动器,漏斗下接螺旋给料机,变频调速。

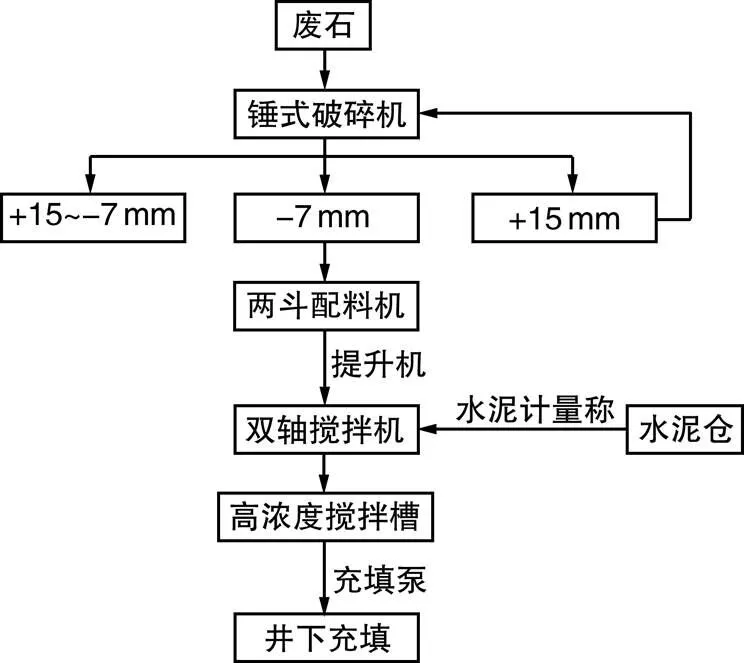

水从矿山高位水池内直流至搅拌站,经计量后加入搅拌机内。卸料至高浓度搅拌槽再进行充分搅拌,通过充填泵加压后输送至指定区域进行充填。其工艺流程见图1。

图1 充填工艺流程

2 充填系统工艺设计

根据上向进路充填采矿法和井下空区充填处理要求,充填灰砂比为1׃6~1׃20、砂浆重量浓度为83%~85%、料浆流量50 m³/h。

2.1 供料工程

充填料浆耗材为破碎废石(河砂)、水泥和水。

平硐口废石堆场的废石经棒条式给料机给料至锤式破碎机,破碎后再由双层振动筛进行分级,得到−15~7 mm、−7 m和+15 mm 3个不同粒级产品。

根据矿山的采矿和充填能力匹配关系,散装水泥仓有效容积约77 m3,可储存水泥约80 t,可以满足充填系统连续运行要求。脉冲袋式收尘器、料位计和人行检查孔设置在水泥仓顶。单管螺旋给料机和螺旋闸门设置在水泥仓底部。充填过程中搅拌机内所需的水泥由单管螺旋给料机提供。为了控制水泥给料量,单管螺旋给料机中电机采用变频驱动,水泥给料量可以通过调整电机频率控制螺旋转速加以改变,以满足不同灰砂比及生产能力的要求。

2.2 料浆制备工程

破碎废石、水泥及适量调浓水经各自的供料线进入搅拌机。搅拌机选用两段搅拌,第一段为JS2000双轴搅拌机,为间断式搅拌,第二段为Ф2000×2100高浓度搅拌槽,为连续搅拌。经过搅拌机连续搅拌的充填料浆可利用设备对物料的双轴机械作用,提高水泥的活化性能并使其均匀分布,实现胶结充填料的活化搅拌,改善充填物料的流动性。

最后搅拌得到的充填料浆先以自流形式进入充填泵,再由充填泵加压泵送至指定采空区进行充填。下料斗设置了格筛和冲洗水阀,以便于冲洗管道并预防大块进入充填钻孔。

2.3 充填料浆泵送系统

在保证输送能力、输送可靠性、料浆出口压力的基础上,主管道选型参考了国内外充填矿山经验,设计选用Ф140 mm×8 mm耐磨锰钢管,管道内径124 mm,工作流速为1.38 m/s。

各中段充填管道选用内径124 mm的混凝土泵管或钢编复合管,耐压1~2 MPa;采场充填(挡墙内)使用普通PE管或PC管。

2.4 采场充填

为防止料浆外泄产生安全隐患和造成井下污染,充填前封堵下部所有通道。充填挡墙可采用尾砂装袋外加丝杠横撑充填挡墙或滤布钢丝网铁轨挡墙等多种形式的挡墙。

充填站内制浆系统启动前先冲洗和湿润充填管道以确认管道畅通,并等到充填采场回复信号后,再将合格充填料浆经管网泵送至井下。采场充填预计将要结束时发出停止信号,充填站得到停止信号后,立即停止给灰和供砂,等到剩下的砂浆流完之后,用清水柱将充填管道内剩余充填料浆泵送至采场。

充填时,两条或多条进路相结合同时充填,确保每次最小充填量不小于90 m³。矿山设立充填工区,专门负责充填管线铺设、维修和采场的充填作业。并配备充填工区专用通讯电话,以便及时与地面充填站联系处理各种问题。

2.5 充填系统可靠性保障措施

为了保障充填系统可靠工作,除采用稳定可靠的工艺和先进的设备和仪表外,还考虑了以下可靠性保障措施:

(1)保持内外部道路畅通,保障水泥供应 正常;

(2)水泥仓的仓顶,在水泥进入料仓之前,设置一道隔筛,防止大块和杂物进入料仓;

(3)控制破碎废石的含水量,如有必要,可加大破碎成品料堆场,在天气晴朗时增加破碎的班次和产量;

(4)设置可靠的控制系统以保障系统运行 正常;

(5)加强充填工的培训工作,确保熟悉各工作流程,能及时发现并排除故障;

(6)充填系统调试及现场生产过程中加强取样检测,验证并优化分级尾砂充填体强度;

(7)加强对充填管路运行状态的检测,做好防堵管爆管措施及事故处理操作预案。

3 结 语

在全尾砂无法充填时,以矿山自产废石为充填骨料,利用全粒级的破碎废石进行井下充填,并研究开发了配套的膏体胶结充填工艺,为矿山实现无废开采提供了有效支撑。既减少了地表废石排放对土地的占用和对环境造成的污染,又提高了矿山开采经济效益,对自然环境保护和矿山的可持续发展都有着重要的意义。

[1] 王贤来,姚维信,王 虎,等.矿山废石全尾砂充填研究现状与发展趋势[J].中国矿业,2011(9):76-79.

[2] 王正辉.金川矿山废料胶结充填工艺技术研究[J].采矿技术,2011, 11(4):32-36.

[3] 周爱民.中国充填技术概述[C]//第八届国际充填采矿会议,2004:1- 7.

[4] 柳小胜,扈守全,梁 超,等.玲南金矿尾砂充填系统改造[J].矿冶工程,2015,35(1):17-19.

[5] 宋嘉栋,罗 佳,周爱民,等.围堰式袋装充填采矿法在香炉山钨矿的应用[J].矿业研究与开发,2015,35(12):1-4.

[6] 王喜兵,庞计来,李红桥.新型全尾砂胶结充填采矿工艺技术研究与应用[J].采矿技术,2010,10(3).

[7] 王纪东,于仲才,张 鑫.某复杂地质矿区充填方案设计研究[J].有色金属(矿山部分),2018,70(06).

[8] 康瑞海,王 旭,彭 亮.全尾砂结构流充填工艺在内蒙某多金属矿的研究与应用[J].采矿技术,2019,19(01):25-28.

[9] 王方正,王洪江,李公成,齐 炎.骨料粒级对膏体凝结性能影响的研究[J].矿业研究与开发,2018,38(11):31-34.

[10] 彭 亮,康瑞海,林景尚,林 敏.龙桥铁矿全尾砂胶结充填系统的设计与应用[J].矿业研究与开发,2018,38(09):12-16.

[11] 陈 维.某金矿全尾砂充填系统工艺设计研究[J].采矿技术,2018, 18(05):27-28+44.

[12] 康瑞海,王 旭,仵锋锋,彭 亮.紫金山金铜矿全尾砂胶结充填技术研究与应用[J].矿业研究与开发,2018,38(03):20-24.

[13] 吴湘晖.碎石胶结充填料配比的优化[J].矿业研究与开发,2000, 20(4):11-13.

[14] 刘梦秋,郑剑洪,谷新建.板溪锑矿废石充填采矿工艺技术研究[J].采矿技术,2010,10(4):22-23.

(2019-05-05)

陈 阳(1979─),男,陕西商洛人,工程师,主要从事采矿方法研究、采矿技术管理、矿山现场生产与安全管理,Email:182486066@qq.com。