磁场协同作用改善阴极铜质量的机理探讨与验证

姚夏妍, 王军辉, 余江鸿, 鲁兴武, 李彦龙, 焦晓斌

(1.西北矿冶研究院, 甘肃 白银 730900; 2.白银有色集团股份有限公司, 甘肃 白银 730900;3.甘肃省有色金属冶炼新工艺及伴生稀散金属高效综合利用重点实验室, 甘肃 白银 730900)

电解精炼是铜冶炼行业不可或缺的生产工序,已成为生产制造阴极铜的基本步骤,已广泛应用在实际生产中。随着科学技术的日益进步,市场对阴极铜质量的要求也逐步提高[1],但近年来,阴极铜出现的质量问题已成为行业难题,极大地影响了各个冶炼企业的经济效益。究其原因,一方面由于矿产资源的不断开采,矿石原料的多样化程度加剧,这在一定程度上影响了阴极铜的质量,但更重要的是,阴极铜的表面质量是一个系统性的问题,影响因素复杂,所以现有工艺参数已越来越难满足企业正常生产的要求[2]。另外,不同因素所导致的阴极铜质量问题通常会存在明显的差异,首先最直观的现象就是阴极铜表面粒子的多样化。所以实际生产过程中一般都会根据结粒的形状来判断其阴极铜的质量问题,以便采取针对性的措施来保障产品质量达标[3],结果却导致生产工艺繁琐、流程长,存在现有工艺仅解决单一问题的技术局限。因此,研发低能耗、高效率以及清洁化、精细化的铜电解精炼工艺已迫在眉睫。

1 阴极铜质量的影响因素分析

提高阴极铜质量最有效的办法通常是调控晶核形成速度,以使其生成光洁表面。目前,较为成熟的工艺是通过改变阴极电势调控阴极铜生产速度来保障晶粒在光洁表面结晶。但是,在实际铜业生产过程中,很难保证铜电解精炼的全部生产环节不出现任何问题,即使是一个细微的问题也会导致阴极铜局部或者整个工艺出现问题。例如,当板面所需的增加极化的有效添加剂不足时,就会改变晶核的成长形状,所以引起阴极铜表面出现质量问题的原因众多,需要从源头分析导致阴极铜结粒、发脆的原因,因此提高铜电解工艺条件的适应性是改善阴极铜质量的根本方法。

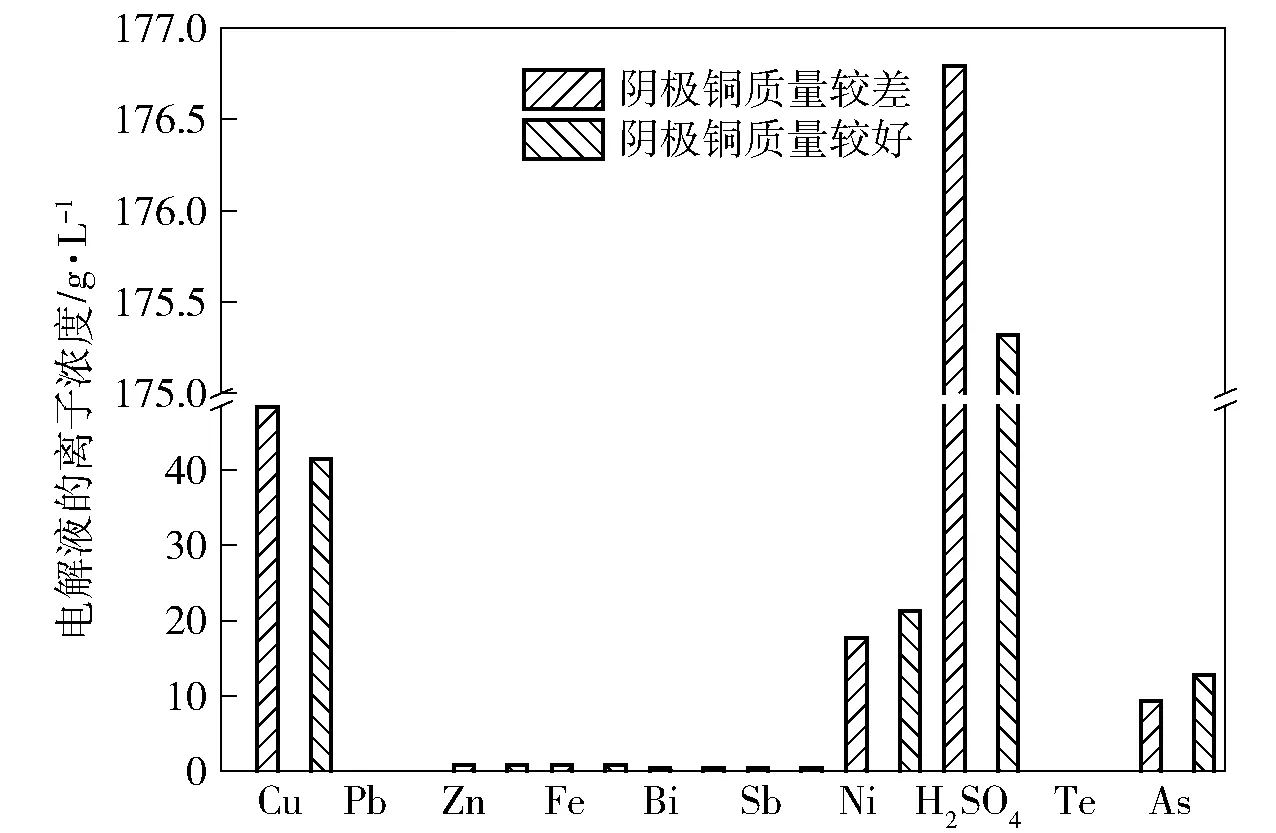

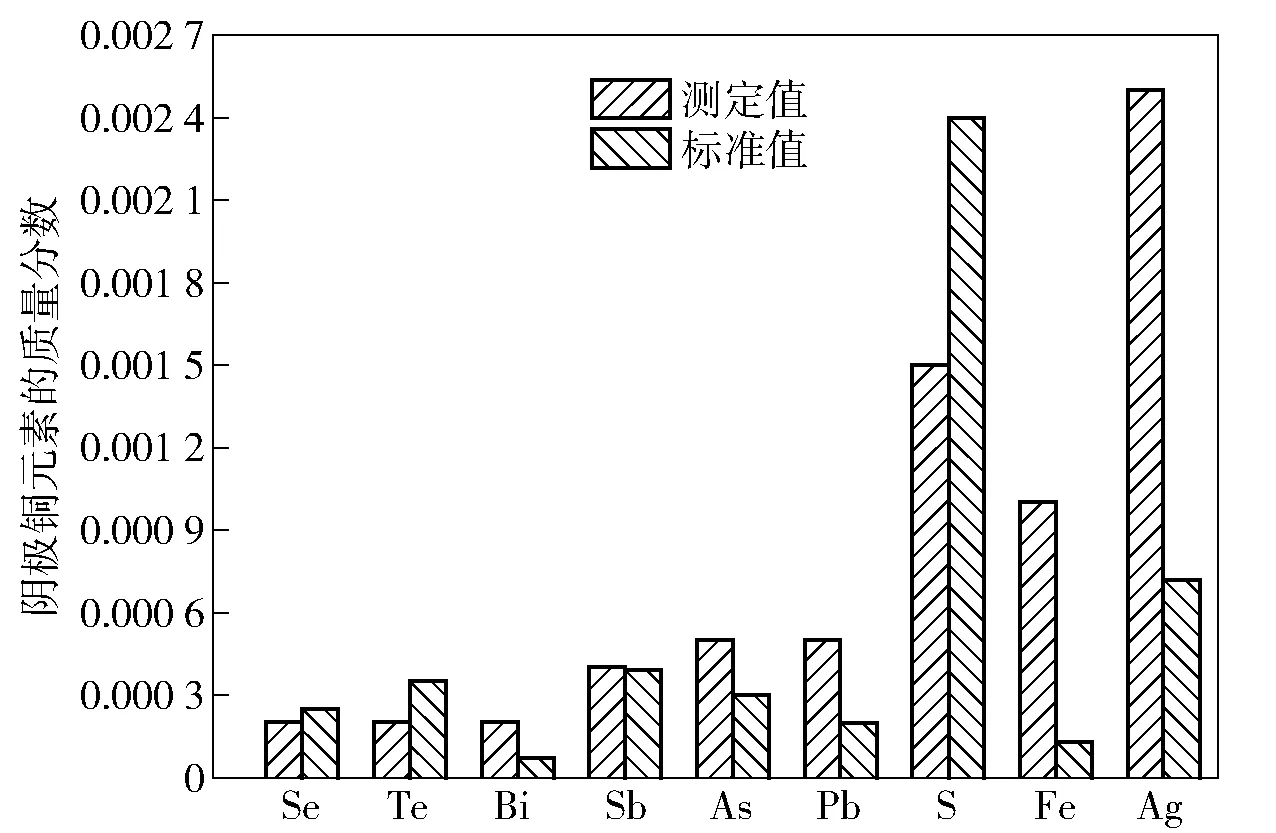

通常来讲,火法精炼处理的粗铜一般含镍量都超标,从而导致铜液由于黏度大而改变阳极板的外观形状。又因其在阳极溶解时,由于镍的过量溶解而降低了硫酸铜的溶解度,从而增加了电解液的电阻、密度和黏度,影响了阳极泥的沉降速度和Cu2+的迁移速度(图1)。阴极铜质量较差的电解液中,Cu、H2SO4、As等杂质的含量也较大。另一方面,一旦阳极板中的镍进入阳极泥,就会造成阳极泥污染,影响阳极溶解的均匀性,增加电解液悬浮物的含量和阴极铜长粒子的机会。同时,当阳极板含镍量超标时,会出现钝化现象阻碍Cu2+的扩散,造成浓差极化,致使电解液中Cu2+严重超标[4]。相反如果一旦电解液中含铜量过低,也会增加阴极析出砷、锑、铋等杂质的概率,导致阴极铜疏松、表面长粒子,严重时甚至成粉末状并有杂质结合。从图2和图3可以看到,某铜业公司的阴极铜长粒子非常严重,并且长粒子严重的阴极铜中As、Bi、Pb、Fe、Ag等杂质离子含量严重超标,所以在一定范围内提高电解液中铜离子浓度,可以在一定程度上改善阴极铜质量[5]。但一旦超过一定范围后,如果继续增加铜离子浓度,会促使电解液的密度、黏度增大,增加阴极铜长粒子的机会。

添加剂也是影响阴极铜表观质量的一个重要因素。例如当骨胶加入量小于一定值时,就会降低胶质的本质作用,减弱粒子生长受到的抑制作用,致使阴极板面长成尖头棱角状粒子;当骨胶的加入量超过一定的范围,会增加高胶粒子形成的比例。盐酸和硫脲也是如此。例如硫脲加入量少时,阴极铜表面有亮晶且其结构疏松;但当其加入量过多时,又会促使阴极铜表面出现粗条纹状晶体,严重时甚至会出现粗结晶粒子。当盐酸添加入量不恰当时,如氯离子浓度过小一般会在阴极上出现鱼鳞状光亮的灰白粒子;而当氯离子浓度过大时,阴极表面容易生长出针状粒子[6]。所以优化添加剂配比及加入量可以提高阴极铜的物理性能[7],但通常添加剂的添加量和配比会因阳极铜杂质含量和电解工艺参数的差异而有所变化[8]。

若阳极表面Cu2+浓度升高,CuSO4·5H2O晶体可能会析出粘附在阳极表面(图4),结果会促使槽电压升高,甚至在电解液循环过程中,温度降低时析出CuSO4·5H2O结晶,堵塞管道。另外,影响阴极铜表面质量还有诸多因素,如电流密度、同名极距、极板平直度、操作等[9],需要综合考量。

图1 电解液的对比图

图2 阴极铜的对比图

图3 阴极铜的特征图

图4 电解液的特征图

综上所述,铜电解精炼过程实质是一个动态平衡,其中的任何一个不正常参数都将引起这个平衡体系的失调,最终影响电解铜质量。加之电解使用的电解液因各厂阳极板化学成分组成、电流密度等工艺条件的不同而存在差异,导致了铜电解工艺条件的适应性差,因此,现阶段生产上很难确定铜电解的最佳工艺参数,只有尽可能地降低化学反应所需的活化能,活化体系、降低黏度、提高Cu2+的扩散速率和阳极泥的沉降速率,以提高电解液的清晰度[10],减少杂质的析出量,来改善阴极铜的质量。因此,增强电解液的活性、强化Cu2+扩散、降低反应所需的活化能是解决阴极铜长粒子问题最有效的方法,而这一方法实现的关键在于吸纳新技术与其他学科的理论。

2 磁场提高阴极铜质量的协同效应

2.1 磁场协同作用提高阴极铜质量的装置

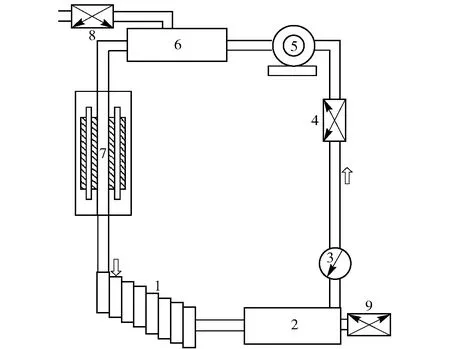

基于上文,笔者提出通过利用磁场协同效应强化铜电解工艺达到改善阴极铜质量的目的。通过在原铜电解循环系统上添加可调永磁体、控制阀、流量计、进液阀和出液阀,使得电解液以一定的流速通过磁场的可调永磁体进行充分磁化活化,并在恰当的电解工艺参数下进行铜电解操作。电解过程中根据原液的离子浓度调节进液阀和出液阀,使得高位槽中的Cu2+的离子保持在一定浓度,通过考察磁场强度、电流密度、循环流量及温度对每段电积过程电流效率、槽电压以及阴极铜质量的影响,来确定最优工艺条件和技术参数,以提高铜电解工艺条件的适应性,改善阴极铜的质量。基本装置如图5所示,图中箭头为循环流速方向。

1-电解槽; 2-低位槽; 3-流量计; 4-控制阀; 5-类酸泵; 6-高位槽; 7-可调永磁体; 8-进液阀; 9-出液阀图5 磁场协同强化铜电解过程装置示意图

2.2 磁场协同作用提高阴极铜质量的机理

针对阴极铜长粒子的行业现状,实地考察了某铜业公司的现场生产(图1~4),发现即使采用同样材质的阳极铜,阴极铜长粒子的程度也有差别。可见,电解液的物化特性是影响阴极铜质量最为关键的一个因素,而磁化效应能够改变溶液的微观状态和结构,从而影响其物理、化学性质。如图5所示,运动的离子流通过垂直的磁场受到洛伦兹力、磁场梯度力以及顺磁性浓度梯度力的作用,增加了传质速率[11-12],促使离子产生脱附界面的力,导致水合作用下降以及改变界面溶液浓度的动态变化趋势和溶液扩散层厚度。

王建国等[13]发现磁处理的作用效果可加快氢键断裂,使水内部的结构受到破坏,并使大的水分子团变成较小的水分子团或者单个水分子,从而改变溶液的分子结构,降低离子的水合作用。同时,磁场能在液体中引起附加磁矩,产生附加磁场和附加能量,这些附加量综合作用可使抗磁性液体的内聚力减少,分子势垒降低,从而引起物理性质的变化,如表面张力减小、黏度下降、溶解度增大、渗透压提高以及扩散系数变化[14],进而减弱离子和水之间的作用力,使接触离子对增加,溶剂分离离子对减少,增加活化分子的有效碰撞次数,降低溶液的表观活化能,加快化学反应速率[15]。但离子性质不同,影响程度也不同,研究表明:磁处理可增加阳离子的扩散系数,降低阴离子的扩散系数[16]。

3 试验验证

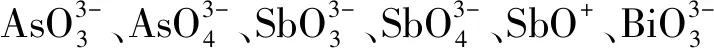

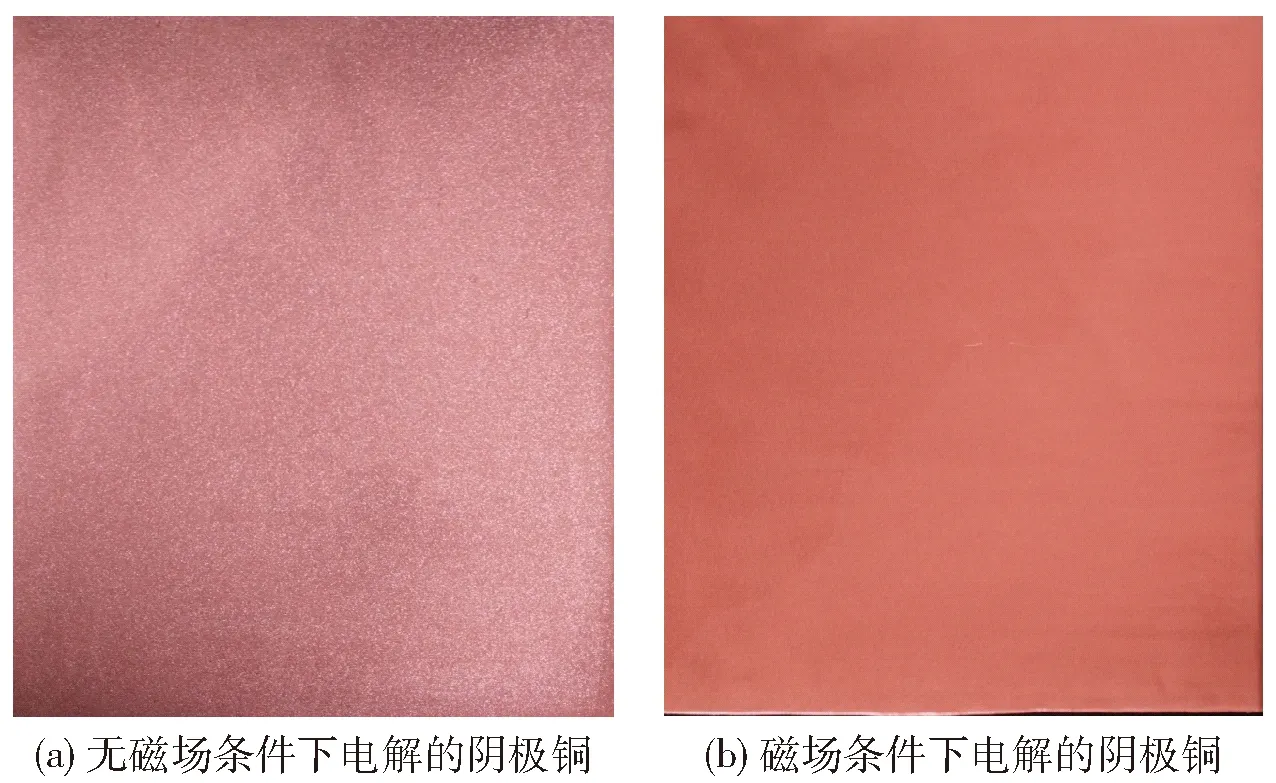

通过上述机理分析,利用某铜业公司的电解液进行了电解试验验证,通过对比分析同等条件下有无磁场的电解效果,发现磁化电解时,电解液中As、Sb、Bi的离子浓度比无磁场条件下的含量低,电解液的清晰度增加,阴极铜的晶粒得到细化,阴极铜外观如图6所示。本试验进一步验证了磁场协同作用提高阴极铜质量的可靠性。

图6 阴极铜质量的外观对比

4 结论

本文对影响阴极铜质量的因素进行了综合分析,提出在原铜电解循环系统上添加可调永磁体,利用磁化效应强化铜电解的工艺,并进行了试验验证,得出以下结论。

1)恰当的磁处理条件可以降低电解液黏度,促进Cu2+的扩散,抑制As、Sb、Bi形成的离子扩散,从而消除浓差极化。

2)磁化效应可预浓缩杂质离子,加快阳极泥的沉降速度,提高电解液的清晰度。

3)磁处理可细化晶粒,改善阴极铜的质量。