400V抽屉式开关柜CD2型电动操作机构改型探究

沈 欣 韩 煦 卞春兵 张立坚

(江苏省灌溉总渠管理处 淮安 223200)

江苏省淮安抽水站变电所400V低压配电室于2009年改造后,共有7个间隔,其中6个间隔各配5台抽屉式开关,随后电动操作机构开始出现小规模损坏现象(1~2只),然而近两年连续出现大批量的损坏现象(5~6只),截至目前,共计损坏16只电动操作机构。这样的损坏率如果不分析原因,必然会给工程运行埋下安全隐患,因此,针对此类现象进行分析探究很有必要。

1 CD2型电动操作机构损坏原因分析

经拆卸损坏产品后,发现该类产品是由电路板加齿轮机构构成,电源采用AC230V/DC220V供电(本站采用AC供电),内部由24V直流电机驱动,电路板为呈U型的异型电路板,内部元件结构非常紧密,部分厂家设计的CD2-100型号电路布线有高低压回路同边的情况。损坏现象有保险管烧毁、变压器烧毁、电容爆裂等。

主要损坏区域集中在电路电源部分,由此考虑两种情况:一是由于站内电压值高于产品额定电压造成损坏;二是由于电路设计问题导致损坏率较高。经查阅运行记录资料,该站220V电压一直处于231~233V之间,虽然最高电压稍高于该产品的额定电压,但是按照供电端5%~10%的电压补偿,这样的电压完全没有问题,因而排除站内电压问题。其次分析该产品线路布局,由于该产品电路元件分布在U型板上,元器件布置非常紧密,外加塑壳封闭,封闭后电路板与塑壳顶部间隙狭小,再位于抽屉开关柜内,交流电源处于常年带电状态,发热元件的热量不得有效流通降温,这一系列因素,极有可能是该产品元件加速老化失效甚至损坏的原因之一。

2 改型方案探究

2.1 改型方案分析

在简要分析电动操作损坏的可能原因后,根据现场情况可以考虑两种改型方案:方案一,通过增加柜内和机构内部散热装置来解决问题;方案二,考虑拆分交直流电源,操作机构内电路板只保留24V继电器及接线端子。经分析,方案一由于抽屉开关内部及操作机构布局紧凑,实施难度较大。方案二经设计可行,优先考虑。

2.2 解决方案

2.2.1 直流电机保护

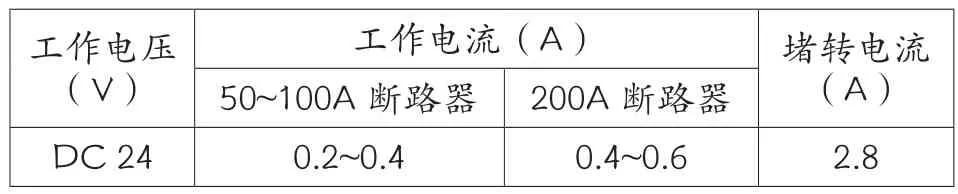

由表1可知50~100A配型电动操作,工作电流按0.4A计,保护熔丝按2.5倍计,可得熔丝电流为1A;200A配型电动操作,工作电流按0.6A计,可得熔丝电流为1.5A,均小于堵转电流,能可靠保护直流驱动电机。

2.2.2 控制回路设计及材料选型

(1)继电器为OMRON(G5V-2),其参数为工作电压DC24V,工作接点电流最大值2A,具有2副常开/常闭触点(实际损坏操作机构中,继电器均未损坏,可拆件使用,降低改型成本)。

(2)开关电源为Schneider(ABL2REM24065K)DC24V 150W可供一个间隔5台抽屉式开关柜电动操作电源。

(3)端子为KF128-5.08 其工作电流10A,符合设计要求。

(4)电路板为FR-4覆铜板,采用三氯化铁蚀刻法印刷电路,根据PCB设计铜箔厚度、线宽与电流关系,见表2。

(5)FR-4覆铜板为1OZ即35μM,按电流1-1.5A计,选择0.6MM线宽,两种电路可通用。

表1 电机数据测定表

表2 PCB设计铜箔厚度、线宽和电流关系表

图1 单继电器版本原理图

图2 双继电器版本原理图

图3 齿轮齿数图

图4 运行后凸轮运转位置图

(6)电动操作机构机械部分留用原损坏电路板的电动操作。

2.2.3 控制回路设计

控制回路设计有以下两种方案:

(1)单继电器配合行程开关、按钮控制,单继电器版本原理图见图1。

工作原理:SQ1实现手动/自动合闸,电动合闸过程中当按下SB1按钮通过SQ3常闭接点使继电器工作,其闭合常开触点,自保持,并使电机工作,当机构上缘触发SQ3及凸轮触发SQ2后,常闭接点打开,合闸工作完成,同时做好分闸准备。当按下SB2,接通继电器工作,同理,电机工作,机构下行,脱离SQ3、SQ2,使其复位,分闸工作完成,做好合闸准备。SB1、SB2常开触点互锁分合闸回路。

实验中,该方案布线简洁、元件使用少,可实现分合闸功能,而且免除了手动分合闸后合闸回路未就绪的问题,但是出现小概率分闸后重复合闸的问题,原因分析是当机构分闸后由于惯性,机构上缘触碰到上行程开关SQ3,导致分闸回路继续导通,重复合闸(模拟分闸按钮不复位情况)。通过观察,去除机构上缘一角,增加其触碰距离,问题依旧,方案一中无其他接点可用于分断控制,根据问题优化后可设计双继电器版本。

(2)双继电器配合行程开关、按钮控制,双继电器版本原理图见图2。

工作原理:SQ1实现手动/自动合闸;电动合闸过程中(SQ2已触发)当按下SB2按钮接通2#继电器工作,自保持并使电机工作,带动机构上行合闸,当机构凸轮脱离SQ2后断开电路,合闸完成;当按下SB1按钮接通1#继电器工作,同理,带动机构下行,当机构凸轮触发SQ2后断开电路,分闸完成;SB1、SB2常开触点互锁分合闸回路。

当手动分合闸后会出现机构脱离两只控制行程开关的情况,即SQ2、SQ3均未触发,而断路器处于分闸状态中,SQ2未就位,合闸回路并未接通,不符合实际操作要求,该方案中SQ3可实现通电(自动操作位)后,电动操作机构自动合闸就位功能。

该方案设计通过双继电器与SQ2、SQ3的配合避免了方案一中的重复合闸问题,同时实现了合闸回路未就绪的就位功能,能够正常分合闸。

2.2.4 机构部分改型

控制电路完成后,实验发现,合闸行程出现越位现象,掉牌显示是脱扣状态(断路器并未脱扣,工作正常)与实际操作不符,经分析发现原电路合闸时间应为0.2s,而改型电路中无时间控制单元,凸轮脱离行程开关再到继电器动作,其中的延时,是越位的形成原因。

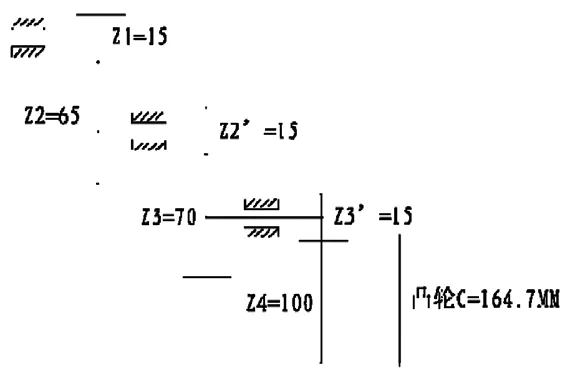

实测电机处齿轮直径为8.44mm(齿顶圆da),齿数为15齿,根据公式m=da/(z+2),求得模数m为0.496,分别测量其他齿轮直径,求得个齿轮齿数如图3(实际验证与得数相同)。

根据图3求得传动比i为135,经查资料获得电机转速为19800r/m即330r/s;求得凸轮转速为2.44r/s;即凸轮为401.868mm/s。实际运行后凸轮运转位置如图4。

原电路合闸后凸轮运转180°停止,可计算得出原电路合闸时间为:82.35/401.868=0.2s。

而改型电路合闸后位置夹角为228°可得凸轮运转了104.31mm,继而可得分断时间为104.31/401.868=0.26s。

多出0.06s,计算可得401.868×0.06=24.11mm,继而可得角度24.11×360/164.7=53°。

由于计算及测量因素不是十分精确,实际操作中采取原分离点往后减少53°~55°进行改型,按105°进行校核已达实际需要。分合闸位置对应正确,越位消除。

3 结语

CD2型电动操作机构的机构部分设计是成熟可靠的,损坏的电动操作机构都是电路板,直接整体更换成本较高。改型后成本只需原成本的15%~20%,电动操作的外形结构与外部接线(无闭锁)布置无改变,有闭锁的外部接线有小改动,开关柜内线路基本不动,后期成型的维护更加简单便捷■