高模量沥青结合料研究进展

韩 冰,舒 诚,陈 杰,王朝辉,陆由付

1. 齐鲁交通发展集团有限公司,山东 济南 25010

2. 长安大学 公路学院,陕西 西安 710064

0 引言

随着中国交通量急剧增加,重载、超载问题日益严重,高温地区公路不断涌现出大量车辙,高等级公路对路面材料抵抗永久变形能力的要求不断提高。为减少路面车辙病害,行业内学者们尝试了多种新型材料,其中高模量沥青混凝土(HMAC)动态模量可达14 000 MPa,远远高于普通沥青混混凝土,表现出优异的抗车辙、抗疲劳能力。

HMAC最早是由法国学者提出,通过采用硬质沥青作结合料、调整混合料级配、提高油石比等方法提高混凝土模量。经过20多年的发展,法国HMAC的应用逐渐从基层过渡到表面层,在减少路面车辙、降低路面厚度等方面成效显著。英国于2002年开展了HMAC专项研究,主要是为形成适用于其配合比设计方案制定出相关规范。美国与日本则将HMAC作长寿面路面考虑。中国引入HMAC后也对其做了大量研究,例如有学者对比了中法混合料设计方法差异,并进行路用性能分析[1-2];研究不同结合料、级配对HMAC动态模量的影响,拟合出动态模量主曲线[3-4];从结合料角度开发新型沥青或利用外掺剂制备高性能HMAC等[5-7]。经过近10年的发展,现阶段国内HMAC制备工艺有3种:采用低标号硬质沥青、采用自调合沥青、添加聚烯烃类外掺剂[8-10]。人们基于这3种工艺对高模量沥青结合料(HMA)做了大量试验,但结合料相关研究成果较为散乱,缺乏系统梳理与总结,不利于HMAC的推广应用。

基于此,本文从HMAC结合料出发,调查高模量沥青相关研究动态,整理国内外高模量沥青性能指标规范及要求,对比分析不同HMAC制备工艺所用沥青的具体性能,提出常用高模量沥青选用建议,以期为后续HMAC结合料的选用及性能检验提供可靠参考。

1 HMA相关规范对比

法国于20世纪90年代颁布了针对HMAC的相关规范,包括适用于基层的高模量沥青碎石EME的标准(NF P98-140)和适用于面层及结合层的高模量沥青混凝土BBME标准(NF P98-141),对EME及BBME所适用的沥青提出相应标准。NF P98-141中明确指出BBME的沥青应当采用符合NF T 65-001或NF T 60-000标准的改性沥青或专用沥青。欧洲在2009年更新了EN12591的规范,推荐BBME使用35/50等级的沥青或硬质沥青。其中30/50等级的沥青根据需要可加入改性剂,不建议10/20等级的硬质沥青作BBME结合料。随着欧洲对低标号沥青研究的不断深入,欧盟颁布并不断更新了针对硬质沥青等级的规范EN 13924。在此规范中法国建议胶结料的针入度级别为10/20以及15/20,与之对应的环球软化点温度在60 ℃~76 ℃和55 ℃~71 ℃。这类沥青在低温下易脆裂,通常被用于EME高模量混合料。美国和日本也相继开展了HMAC的研究,主要是考虑将其为长寿面路面的修建[11],具体是将HMAC作为路面的面层以期望达到抵抗车辙的目的。印度考虑使用硬质沥青修筑路面改善重载混合交通的行车条件,并发现与传统沥青相比可大大减少沥青碎石层的厚度[12],但具体针对HMA的规范所见甚少。

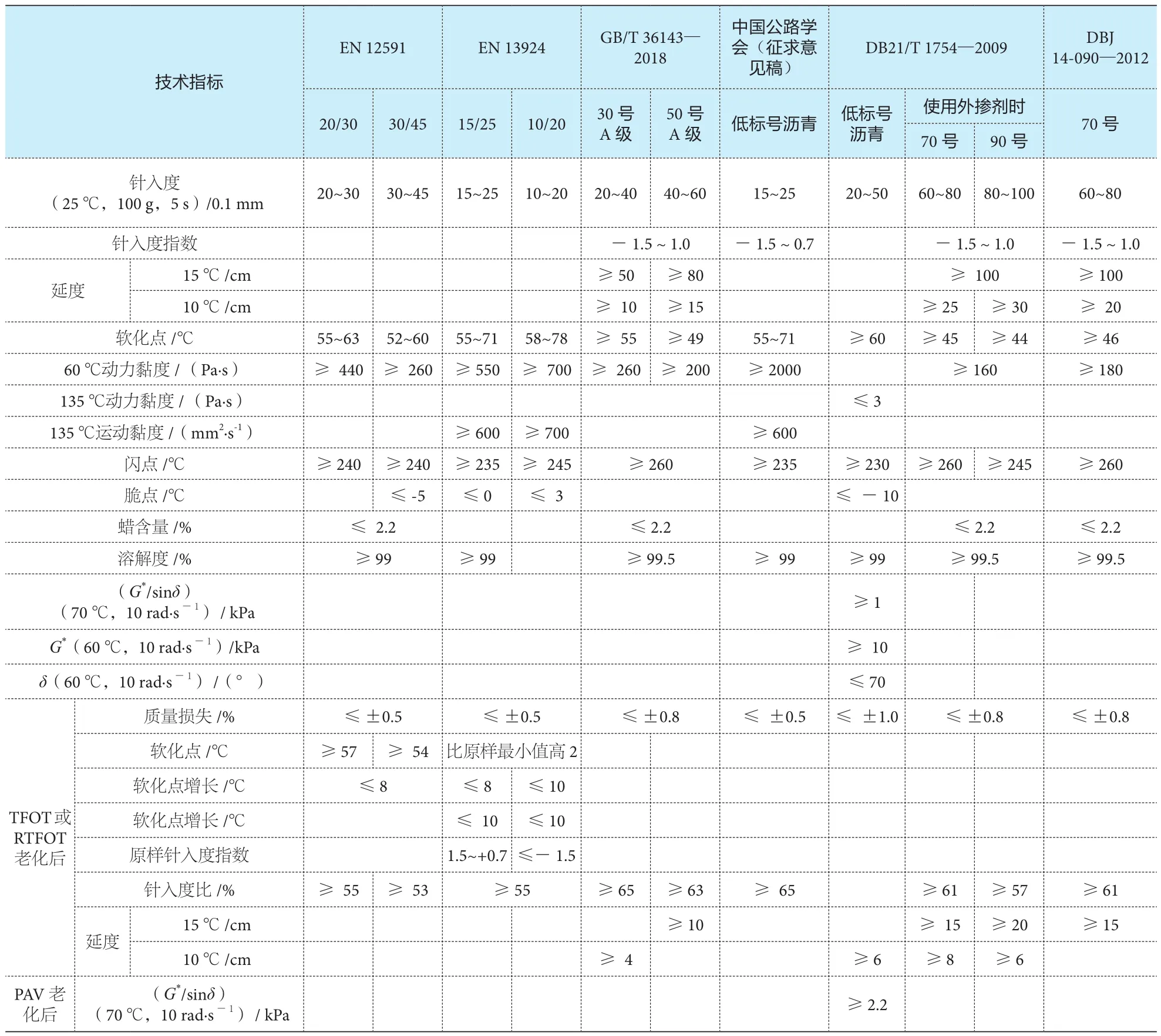

国内针对HMA的研究起步较晚。2009年辽宁省交通科学研究院出版了《高模量沥青混凝土施工技术规范》(DB21/T 1754—2009),从外掺剂和低标号沥青2个方向规定了HMA的性能指标。济南城建集团与山东建筑大学共同编制了《城镇道路高模量沥青混合料设计与施工技术规范》(DBJ 14-090—2012),推荐了沥青胶结料的技术要求。2017年,中国公路学会标准《高模量沥青路面施工技术指南》中对HMA的标号做出了规定。2018年《道路用高模量抗疲劳沥青混合料》(GB/T 36143—2018)出版,推荐HMA应符合《公路沥青路面施工技术规范》所规定的道路石油沥青及改性沥青相关要求,根据需要可掺入添加剂,也可采用针入度在10~20(0.1 mm)的沥青。根据国内外HMA相关规范,将沥青的技术指标汇总于表1。

由表1可知,欧洲、法国和中国对沥青的针入度、软化点以及短期老化后的各项指标均有明确规定,是作为评判HMA质量的主要标准。在欧洲通用标准里,沥青的含腊量、脆点、60 ℃动力黏度以及135 ℃运动黏度仅作为选择性指标。硬质沥青本身的低温性能较差,在低温时常表现为脆裂破坏。因此,辽宁省《高模量沥青混凝土施工技术规范》(DB21 T 1754—2009 )采用经短期及长期老化后的蠕变劲度S、蠕变速率m值以及—12 ℃破坏应变来表征硬质沥青的低温性能。此外辽宁省《高模量沥青混凝土施工技术规范》根据制备高模量沥青混凝土的方式将沥青分为低标号沥青、使用外掺剂2种,并分别提出相应的技术指标。其中低标号硬质沥青的抗车辙性能和耐疲劳性能分别采用车辙因子(G*/sinδ)与疲劳因子(G*·sinδ)评价。《公路沥青路面施工技术规范》(JTG F40—2017)中虽然有30号沥青的技术指标要求,但明确指出30#沥青仅适用于沥青稳定基层,如果要将其应用于沥青路面的中下面层,应结合混合料的设计以及实体工程的验证来提出合适的技术指标要求。中国仅《高模量沥青路面施工技术指南》中对标号低于20的沥青有所规定,推荐了标号为15/25的沥青性能,同时也提到若沥青除针入度外性能不满足此规范要求,但符合《公路沥青路面施工技术规范》中对30#沥青技术指标时也可使用。综上可知,各规范对HMA的规定有所不同,应当结合工程实际气候特点选取对应的规范及指标。由于《高模量沥青混凝土施工技术规范》技术指标较为完善,故本文将其作主要参考规范。

表1 国内外低标号/高模量沥青技术指标

续表1

2 HMA研究调查与评价

2.1 低标号沥青的调查与评价

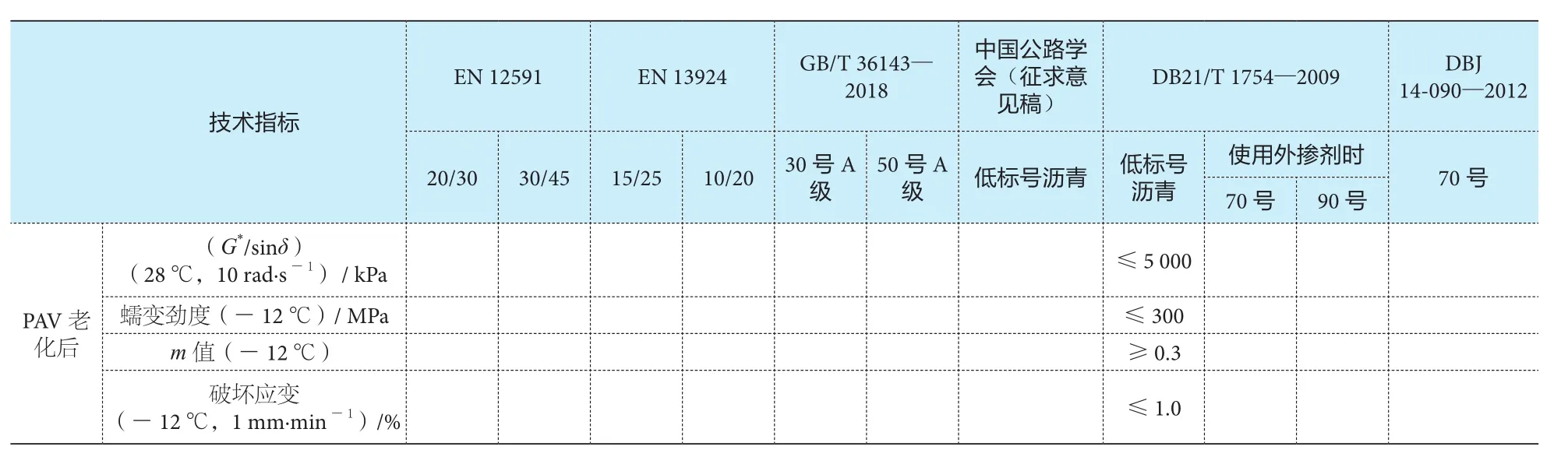

21世纪初中国开始引入低标号沥青,但生产工艺并未统一,随着研究与开发的深入,国内低标号沥青的发展也取得了一定成果。其中,中海沥青股份有限公司、克拉玛依石化公司和中国石化炼油公司生产的30#~50#沥青比较具有代表性[13-15],在中国高等级公路上试铺效果良好。如今,各大研究机构仍在进一步探索制备工艺方面提高低标号沥青性能的方法,本文调查整理了20余个单位对低标号沥青的研究成果,结果如图1所示。

由图1可知,沥青的各性能指标与标号呈现出明显的相关性。沥青的黏度、软化点与沥青混合料的高温稳定性密切相关,均随沥青标号的降低而升高。针对60 ℃黏度,针入度在15~25(0.1 mm)之间的沥青比针入度在50(0.1 mm)的沥青均值高出8倍左右,黏度更高,高温稳定性更好。此外,作为沥青的高温性能参数,车辙因子数值与针入度呈负相关。20#及30#沥青的车辙因子明显高于50#沥青,高温稳定性提升明显。

延度指标随标号降低而显著降低,针入度在20~40之间的沥青作为硬质沥青的重要部分,难以满足《公路沥青路面施工技术规范》对30#沥青的要求。这是由于低温时HMA试件极易发生脆裂,无法测得延度值。相较之下蠕变劲度S和蠕变速率m能较好反映沥青的低温性能。调查结果显示15#~20#沥青S值均值为461 MPa,未达到《高模量沥青混凝土施工技术规范》的要求(≤300 MPa)。而25#~50#沥青相对较好,说明低标号沥青在高温性能获得提升的同时会损耗低温性能。

沥青的疲劳性能采用长期老化后的疲劳因子G*/sinδ表征。根据图1中数据,沥青针入度值与疲劳因子呈负相关关系。因此,过度追求低标号对沥青的耐久性有不利影响,这也是欧洲不建议BBME采用10/20等级沥青的因素之一。由于中国低标号沥青生产工艺不够成熟,标号20及以下的沥青应用甚少,结合高温稳定性和低温脆性,本文推荐采用30#沥青作为混合料黏结剂。

图1 低标号沥青技术指标

2.2 自调合沥青的调查与评价

基质沥青中加入天然沥青、橡胶粉、废PE等材料进行调合能得到针入度较低的沥青,这也是目前HMA研究的热点之一。研究发现,用脱油沥青与70#沥青调合,能制备针入度等级为50#、30#的沥青,路面设计温度分别可达到76 ℃和70 ℃;采用溶剂脱油沥青与渣油调合工艺可以制备出高低温性能优良的30#沥青。此外部分学者将直投式外掺剂与沥青混合研究改性效果,将此类研究调查结果归于自调合沥青技术指标,但混合料制备阶段仍采用干法工艺。现将自调合沥青研究动态整理于表2,将沥青性能指标整理于图2。

由表2可知,自调合沥青通常采用70#或90#道路沥青作为软组分,以70#为主。硬组分多采用天然沥青或渣油,其中CBL、ANR等岩沥青的掺量在2%~6%之间,BRA和TLA掺量在20%~25%,而渣油掺量相对较高,在60% ~90%不等。由图2可知,调合或外掺剂加入后,沥青针入度普遍从70(0.1 mm)降低到30左右,最低能到4.4(0.1 mm),针入度改善效果明显。调合后针入度在40~60(0.1 mm)的沥青软化点能达到64.8 ℃,针入度在20~40(0.1 mm)的沥青软化点能达到65.5 ℃,与相应的低标号沥青相比整体表现更好。对于车辙因子指标,自调合沥青及外掺剂改性沥青均能满足《高模量沥青混凝土施工技术规范》对车辙因子的要求。不同的调和合成分和外掺剂对车辙因子的影响差异较大,当外掺剂与SBS混合改性时效果更为显著。

表2 自调合沥青研究动态

图2 自调合沥青技术指标

与低标号沥青相似,调合工艺制备的沥青延度同样难以满足《高模量沥青混凝土施工技术规范》对低标号沥青的要求,用低温蠕变模量和蠕变速率表征比较理想。针对HMA低温性能不足的缺点,可利用橡胶粉、PE以及SBS改性剂所具有的优良低温延展性进行弥补。从低温蠕变劲度来看,自调合沥青和外掺剂改性沥青的蠕变模量均值为233 MPa,满足要求。基于上述分析,本文推荐采用70#沥青混合20%~25%湖沥青/2%~6%岩沥青的形式制备HMA,推荐采用70#沥青与10%~12%PRS/PRM制备外掺剂调和沥青,并根据工程情况加入橡胶粉、SBS等改性剂。

2.3 外掺剂基础沥青的调查与评价

添加外掺剂是目前制备HMAC的一种重要途径。使用外掺剂制备HMAC时通常直接将高模量剂投入拌锅内与集料进行拌合,即干法。对于此方法而言,HMAC的质量受到外掺剂和基础沥青两者的影响,外掺剂种类和性能对其影响尤为明显。外掺剂改性沥青技术性能见表2,此处对国内10余个单位的基础沥青试验进行整理,其技术性能见图3。

图3 外掺剂的基质沥青技术指标

由图3可知,外掺剂制备HMAC时采用的基础沥青一般选用常规道路石油沥青,以70#为主。这是因为外掺剂在高温下熔化并与沥青混合时会吸收沥青中的轻质组分。未经外掺剂改性的基础沥青60 ℃黏度明显低于低标号沥青和自调合沥青,但在和外掺剂混合后高温性能可得到有效提升。基础沥青的低温性能相差不大,70#、80#沥青15℃条件下仅一项试验延度未达到《高模量沥青混凝土施工技术规范》的要求(大于100 cm)。值得说明的是,基础沥青加入外掺剂会普遍大幅度降低混合料低温性能。市场上现有外掺剂对低温性能的影响差别较大,需针对具体工程特点选择。

3 HMA性能对比与选用建议

3.1 HMA性能对比

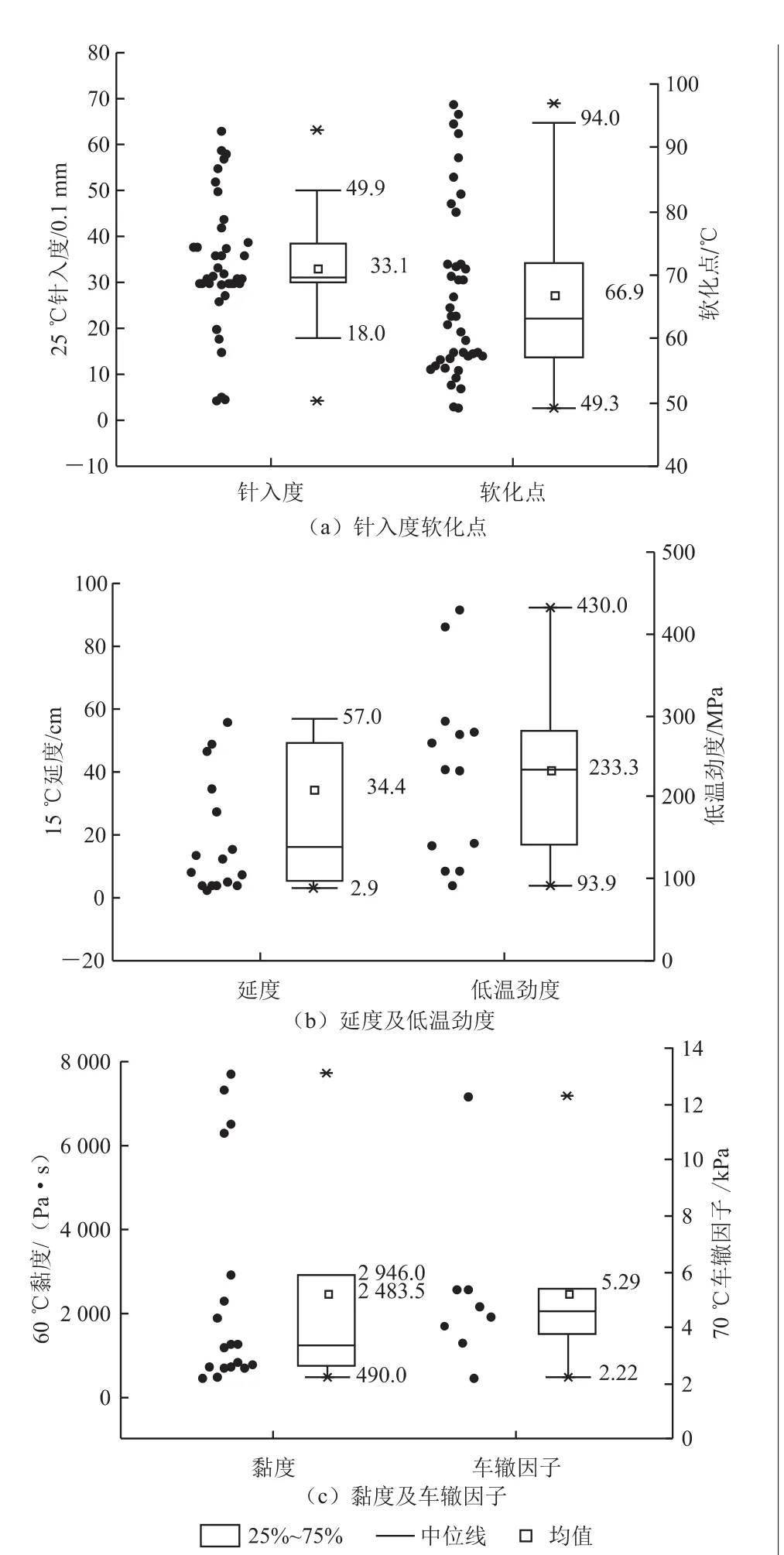

采用针入度、软化点、车辙因子和蠕变劲度对HMA性能进行评价,具体结果如图4所示。

由图4(a)可知,低标号HMA和自调合HMA针入度降低明显,低标号HMA针入度降低效果略优于自调合HMA。此外低标号与自调合沥青针入度均值分别为27、31(0.1 mm),远低于未加入外掺剂的基础沥青,两者较高的稠度有利于提高沥青抵抗夏季高温及重荷载的能力。综合图4(b)及图1、2可知,低标号HMA的和自调合HMA软化点及60 ℃粘度都有明显提升,两者软化点中位数高于基础沥青10 ℃左右。说明HMA温度敏感性更小,比普通道路石油沥青对夏季炎热地区和重载道路有更强适应性。

图4 各工艺沥青技术指标对比

抗车辙能力是HMA最为主要的特点,由图4(c)可看出低标号HMA和自调合HMA基本满足辽宁《高模量沥青混凝土施工技术规范》中对车辙因子的要求,两者均值远高于标准要求的1 kPa,均表现出优秀的抗车辙能力。结合图4(a),虽然低标号沥青针入度较低,但其车辙因子所在区间低于自调合沥青,中位数相差近1 MPa,说明高温性能表现不如自调合沥青。

针入度偏低的HMA在低温条件下都容易表现出脆性断裂从而导致延度过低,因此推荐采用蠕变劲度S和蠕变速率m作为衡量HMA低温性能的标准。由图4(d)可知,低标号沥青和自调合沥青的蠕变劲度均表现出较大的波动,不同种类的天然沥青或外掺剂对蠕变劲度的影响较大。其中低标号沥青蠕变劲度均值为314 MPa,无法达到要求(小于300 MPa),低温性能表现不如自调合沥青。

3.2 HMA选用建议

(1)中国制备HMAC常用的低标号沥青为50#、30#,其中30#表现出更优秀的抗车辙能力,低温性能也能得到满足。因此建议采用低标号30#沥青作为HMA黏结料。

(2)自调合沥青通常采用90#或70#沥青为基质沥青并以湖沥青或岩沥青作为调合组分,综合考虑高低温性能,推荐采用70#沥青混合20%~25%湖沥青/2%~6%岩沥青的形式制备HMA。

(3)掺加外掺剂制备HMA时,70#、90#沥青是主要的基础材料,性能受外掺剂种类和用量影响显著。推荐采用70#沥青混合10%~12%PRS/PRM制备外掺剂调合沥青,并根据工程情况加入橡胶粉、SBS等改性剂。

4 结语

本文对比分析了国内外高模量沥青相关规范,结合大量研究动态梳理了不同技术途径所采用沥青的性能指标,为HMAC的推广应用提供参考。

由于低标号沥青在低温时常表现为脆裂破坏而无法有效测得准确延度值,推荐采用蠕变劲度S、蠕变速率m表征HMA的低温性能。3种技术工艺下,沥青性能表现出显著差异:低标号沥青针入度普遍位于14~38(0.1 mm),略低于自调合沥青;对于软化点,低标号沥青和天然沥青调合沥青提升效果稳定,外掺剂沥青受外掺剂种类影响而波动较大;低温性能表现上自调合沥青表现最好,采用外掺剂制备HMAC时可加入橡胶粉等改性剂予以改善。目前HMAC仍处于小范围应用阶段,受限于中国低标号沥青产能不足、价格昂贵的实情,加入外掺剂制备HMAC在工程应用中通常更为便利。因此开发出高温提升效果稳定、沥青低温性能良好的外掺剂,是进一步推动HMAC在中国应用亟需解决的问题。