多层柔膜锥囊成型设备控制系统设计

(武汉纺织大学 湖北 武汉 430200)

一、研究背景

随着航空航天、汽车以及军工等领域不断地发展,三维空间形状的异型结构件的使用越来越广泛,因此需要有设备来高速制备大型构件的预成型件[1-2]。目前,欧美等发达国家对缝合织物增强复合材料的研究主要集中在先进缝合机械、固化成型方法、制品性能及测试方法等几个方面,在缝合复合材料力学性能理论分析和试验方法等方面取得了许多重大成果,积累了大量的性能数据,并已应用到了飞机制造中。而我国在这方面的研究工作起步相对较晚,主要集中在缝合工艺参数与缝合复合材料性能的关系方面,在缝制设备上也有一些研究[3]。

多层柔膜锥囊一体化成型设备是为满足多层柔膜锥囊的自动生产需要而专门研制的。由于缝合材料是多层柔性材料,在小空间且异形的椎体上缝制,提出一种设计方案。该设备由锥形工装及传动部件、工业机械臂及平移导轨、激光切割模块、热熔压合模块、母线缝制模块、底边缝制模块、控制系统及软件等部分组成。为保证缝合质量,选择锁式缝合,该缝合方式的缝合线弯曲长度相对较少,有利于提高缝合的流畅程度以及各层间强度;同时,此缝合方式对面内纤维的损伤少,由缝合引起的应力集中也较小,使缝合材料具有相对更高的损伤容限。

二、结构设计

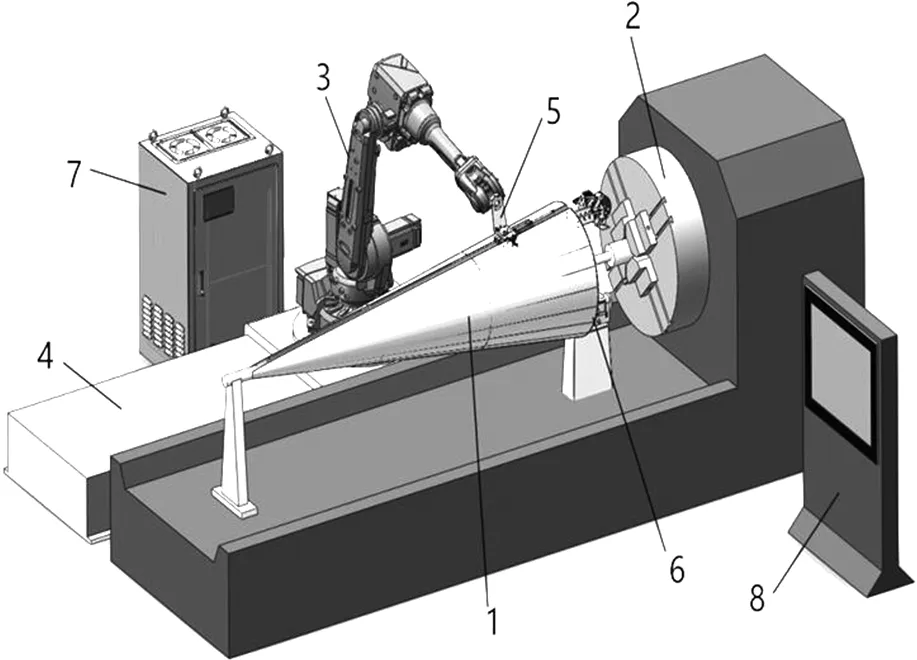

设备组成效果图如下图1所示:

图1 设备组成效果图

其中1.锥形工装及传动 2.电动卡盘 3.机械臂 4.机械臂平移导轨 5.缝合装置 6.辅助结构 7.配电柜8.平板PC。

根据柔膜锥囊生产需求,将缝合装置安装在工业机器人的末端法兰上,在柔膜锥囊生产工艺中,对锥囊的母线进行缝合。该工业机器人的定位精度为0.05mm,满足锥囊母线缝合及缝合装置对定位精度的要求。

三、柔膜锥囊一体化控制系统的设计

(一)柔膜锥囊一体化控制统设计方案

整个设备所有运动单元采用Ethercat总线连接,实现全体联动,并且能够方便地进行功能调整和扩充。为满足工业机器人对实时性,稳定性,安全性的要求。本系统选用德国Beckhoff公司的Twincat2。Twincat 是一个一个自动控制软件包含工程和运行时间软件针对于实时核、I/O数据采集、顺序控制(软PLC)、运动控制(软移动控制)、通迅(ADS)。在TwinCAT 系统中,各个软件模块(如TwinCAT PLC、TwinCAT NC、Windows 应用程序等)的工作模式类似于硬件设备,它们能够独立工作。Twincat控制支持一台PC上最多4个PLC,一个PLC最多4个任务,支持在线程序修改,拥有全面的调试特性,如断点、监测、功率流、示波器。该系统是PC 通过现场总线与驱动器和总线式IO模块连接,从而实现PC对机器人本体,执行器以及锥形工装的控制[4]。

(二)柔膜锥囊一体化控制系统硬件设计

该柔膜锥囊一体化控制系统系统硬件主要由工业平板PC、总线式一体伺服电机驱动器(机械臂)、总线式简易伺服驱动器,总线式步进电机驱动器以及总线式IO模块等组成。通过网线依次将各个总线模块串联起来然后接入PC的Ethercat Twincat网口,并在工业PC与机器人之间建立信号通讯。

在进行柔膜锥囊的生产过程中,机器人末端的缝合装置执行对母线的缝合这一步骤。缝合装置的运动控制由工业PC进行控制,在机器人运动至缝合点时,给工业PC发送到达缝合位置的信号,缝合装置开始对当前缝合点进行缝制,待缝合动作结束,工业PC向工业机器人控制系统发送运动至下一针的指令。

在判断整条母线是否缝合完成时,需满足两个条件,第一是机器人运动至缝合最后一点,向工业PC发送缝合结束信号,第二是在工业PC端程序中有计数程序,该计数可以跟根据实际情况进行修改,一般为固定值。在同时满足这两个条件的基础上,可以控制系统可以自行判断是否正确缝合完成。

(三)柔膜锥囊一体化控制统软件设计

根据柔膜锥囊一体化机构的工作步骤及程序控制流程图的逻辑,使用ST语言进行程序编写程序。TwinCAT PLC Control 使用的是计算空间内处理运行,提供所有的联机功能。因此不需要 PLC 硬件,就可以测试程序的逻辑正确性。

Twincat 可视化编辑器是编程系统的一部分,提供的图形元素可以按照需要进行布局,并且可以与项目变量进行连接。因此在联机模式下这些图形元素的外观将随对应的变量值变化。图形交互界面能方便完成各部分的参数设置、工作模块的转换、动作的自动监控等功能。

四、结语

本文设计的一体化成型设备能够在各个机构相互配合下完成自动完成柔膜锥囊预制体的生产,能方便的通过交互界面设置调整参数,监控出现的异常状态。结果表明,缝合密度(母线针距)以及缝合线的直径都会对最终的缝合效果产生影响。在试验中取得良好的测试结果,满足对柔膜锥囊的生产工作的需求