挥发性有机物泄漏检测与修复管理体系研究

魏自涛 云 箭 邹丽蓉 苟进军 姬 园 李 颖 王 磊

(1.中国石油长庆油田分公司第三采气厂;2.中国石油集团安全环保技术研究院有限公司;3.中国石油集团渤海石油装备制造有限公司)

0 引 言

挥发性有机物(VOCs)作为PM2.5的主要前驱物之一,其排放控制逐渐得到国家、地方政府和社会各界的广泛关注。据相关研究表明,石化行业是VOCs主要人为排放源之一,其中无组织排放约占总排放量的三分之一甚至更高比例。设备的无组织排放是无意的损失,可能是由于正常磨损、部件装配不当或不完整、材料规格不充分、制造缺陷、安装或使用过程中的损坏、腐蚀、污染和环境影响造成的[1-2]。在频繁的热循环、振动或低温环境下,部件的平均排放量往往更大。无组织排放不仅造成环境污染,而且引起原材料的加工损失,并可能引发各类安全事故,对其实施控制是实现VOCs减排的重要途径。近年来,国家环保部和地方政府的法律法规相继出台,《中华人民共和国大气污染防治法》要求将VOCs纳入监管,部分省市已对VOCs实施征收排污费。

1 概 况

1.1 天然气处理厂VOCs管理现状

苏里格气田天然气处理厂涉及VOCs的生产设施主要有脱油脱水装置、甲醇回收装置、罐区、压缩机房等存在的VOCs无组织排放的设备与管线,涉及的排放源主要有阀门、法兰、管道连接设备、泵、压缩机、卸压装置等。天然气处理厂尚未对无组织排放VOCs进行管控。

在内蒙古自治区环保厅发布的《内蒙古自治区2016年度大气污染防治实施计划》中,苏里格气田5座天然气处理厂被列为VOCs整治工作重点企业,根据其物料衡算计算结果,5座天然气处理厂排放量VOCs 7 550 t/a,减排目标 2 265 t/a,要 求开展LDAR项目。

1.2 LDAR技术体系

泄漏检测与修复(LDAR)是指对工业生产全过程物料泄漏进行控制的系统工程。通过固定或移动式检测仪器,定量检测或检查生产装置中阀门等易产生VOCs泄漏的密封点,并在一定期限内采取有效措施修复泄漏点,从而控制物料泄漏损失,减少对环境造成的污染。自20世纪80年代初以来,美国和欧盟通过LDAR技术的长期运行管理,大幅降低了化工和石化企业设备管件的VOCs无组织排放。美国为控制无组织排放(即阀门、连接器、泵、压缩机等管道部件的排放)实施了LDAR计划[3],形成了较为完善的LDAR技术应用体系和管理模式,通过实施LDAR技术带来的VOCs减排效益显著[4]。以卡塔尔的工厂LDAR项技术应用效果为例,LDAR项目在的全面推广应用保持了较低的泄漏率,有效地减少了约97%的VOCs无组织排放[5]。LDAR技术已成为目前国际控制VOCs无组织排放的最佳可行技术。

根据国家环保部《石化企业泄漏检测与修复工作指南》相关要求,天然气处理厂厂区内流经气体/蒸汽、轻液、重液状态下的VOCs所在设备、管道等均需建立LDAR组件台账。天然气处理厂LDAR体系建设对象为脱油脱水装置、甲醇回收装置、罐区、压缩机房涉及到VOCs的区域。天然气处理厂VOCs检测的泄漏阈值:气体/蒸汽与轻液为2 000μmol/mol;重液为500μmol/mol。现阶段我国泄漏检测与修复技术尚处于探索阶段,若不实施LDAR技术,按照全国各地区VOCs排污费收费标准中最低单价1.2元/当量计算,将来苏里格气田天然气处理厂每年将缴纳VOCs排污费954万元。因此需开展VOCs泄漏检测来核定天然气处理厂VOCs的实际排放量,并通过建立LDAR技术管理体系对泄漏点进行控制。

2 LDAR技术管理体系建设

2.1 资料收集与工艺分析

装置工艺分析的目的是查询装置涉及的全部物料属性,依据“LDAR适用范围判定原则”,对各工艺单元和设备管线及其物料进行审核和评估,初步确定LDAR项目的实施范围。

2.2 图纸分析与核对

图纸分析与核对是在装置工艺分析成果的基础上,结合管线内物质相态的判断,在工艺流程图、管道仪表流程图上将不同类型管道进行彩色标注、管线号标记,并对密封点数进行客观预估。

2.3 排放源定位

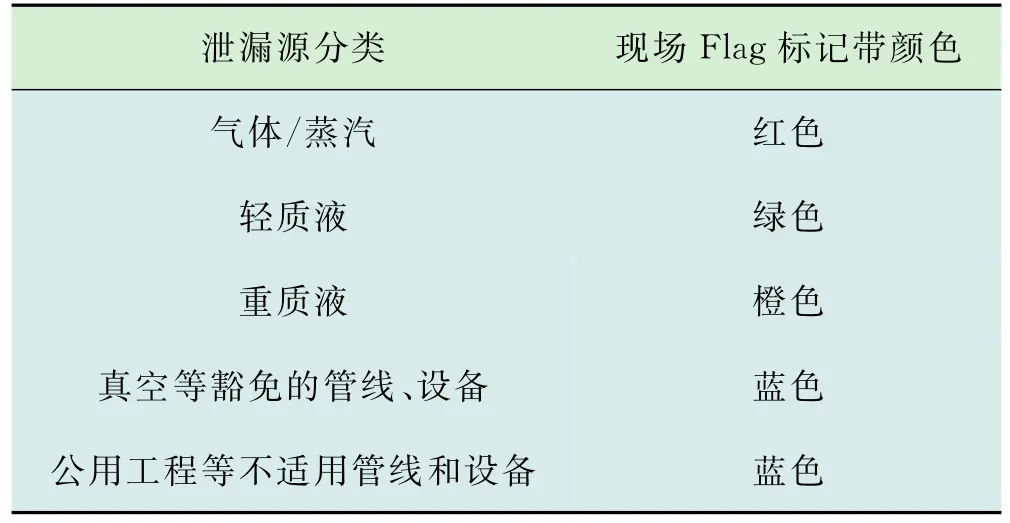

在图纸标记的基础上通过挂Flag阻燃标记带的方式,对纳入LDAR项目的具体管线进行准确定位,并对在现场适用管线上的密封点进行拍照、Flag标记。即对纳入LDAR项目范围的管线,按照工艺流程方向,使用有编号的Flag标记带进行标记,针对不同管线使用不同颜色标记,标记原则如表1所示,并记录Flag号及其对应的所有信息(如管线号、管线内物质等),为建立排放源信息奠定基础。

表1 排放源标记规范

2.4 组件挂牌、拍照与描述

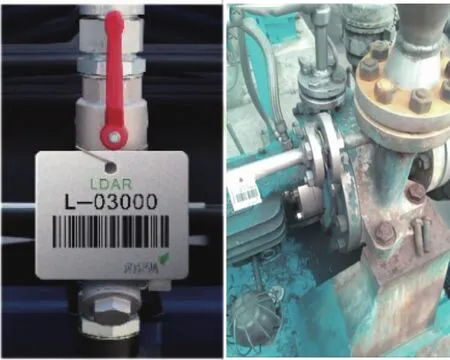

将现场采集的每个Flag组件信息进行描述,并电子化,建立组件信息台账。信息台账包括组件类型、子类型、标签号、尺寸大小、位置描述和其它信息等。并将这些信息导入到数据库中,同时对每一类合规组件分配法规段。法规段中对各类组件的检测方法、频率、泄漏阈值、维修期限、最小检测停留时间等进行了规定。检测人员根据这些信息,迅速在现场找到检测位置,并对相应的组件进行检测。项目所用Tag牌示例、现场图片建档后示例见图1。

图1 项目所用Tag牌示例、现场图片建档后示例

2.5 确定检测依据及LDAR技术泄漏量核算方法

2.5.1 检测依据

结合天然气处理厂生产工艺流程、设备设施等,对目前国内外现行的相关标准进行对比分析,最后确定《石化企业泄漏检测与修复工作指南》《泄漏和敞开液面排放的挥发性有机物检测技术导则》、QSH 0546—2012《石化装置挥发性有机化合物泄漏检测规范》及美国环保署(EPA)出台的Met hod 21中规定的检测方法适合苏里格天然气处理厂,并应用相对应的检测方法实施检测。

2.5.2 LDAR技术泄漏量核算方法

现阶段,中国针对泄漏检测与修复的泄漏量核算方法主要参考EPA公布的4种核算方法,对石化、化工装置设备及管阀件的泄漏排放量估算主要方法有平均排放系数法、筛选范围系数法、相关曲线方程法、特殊设备相关系数法[6-7]。不同方法适用范围及优缺点对比见表2。

表2 不同方法适用范围及优缺点对比

目前,相关曲线方程法是国外石化、化工行业常用的计算方法,并且也是环保部出台的《石化行业泄漏检测与修复工作指南》[8]所用的计算方法。

根据天然气处理厂生产工艺流程、设备设施等生产实际,结合4种核算方法应用范围,苏里格气田天然气处理厂VOCs排放量实施LDAR技术后按平均排放系数法、相关曲线方程法进行综合计算。

2.6 质量控制

为确保现场检测过程的真实性及合规性,从“人、机、料、法、环”等要素进行综合控制,尤其是控制其中的人员、设备等关键点[9-10]。

2.6.1 严格检测人员检测技能培训

2.6.2 严格遵守操作规范

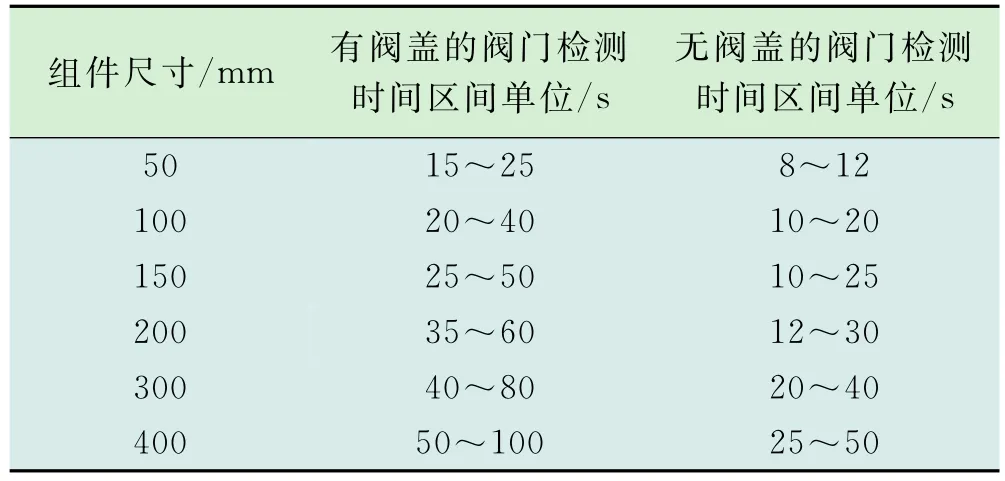

检测人员现场检测时,严格遵守操作规范,仪器使用之前,对仪器性能进行核查,以确保各项仪器性能指标满足相应规定要求。每日现场检测前和检测结束后,均需对检测仪器进行校准,确保当天检测值有效。各类型组件检测的滞留时间按照表3的规定执行。确保现场检测过程符合规定。LDAR软件系统正常运行后,应采用现场检测数据采集软件,进行任务下载及数据上传工作,实现现场检测数据电子记录,以确保现场检测数据真实有效。

表3 检测探头在待检组件的最小停留时间参考

2.6.3 严格检测设备选型

在天然气处理厂装置中的密封点被分为两类:常规检测点、难于检测点(DT M)。

常规检测点指检测员能用便携式VOCs分析仪检测得到的密封点,使用检测仪TVA-2020。它可实现检测数据的实时采集和通过无线通讯直接上传至LDAR项目管理系统平台,还可协助控制检测人员现场检测操作的合规性,如:检测时停留时间不足则检测数据无效。

难于检测点是指由于空间距离、隔离等物理因素或安全因素,难以或无法实施常规检测的密封点,使用非常规检测方法——目视检查。

2.7 现场检测

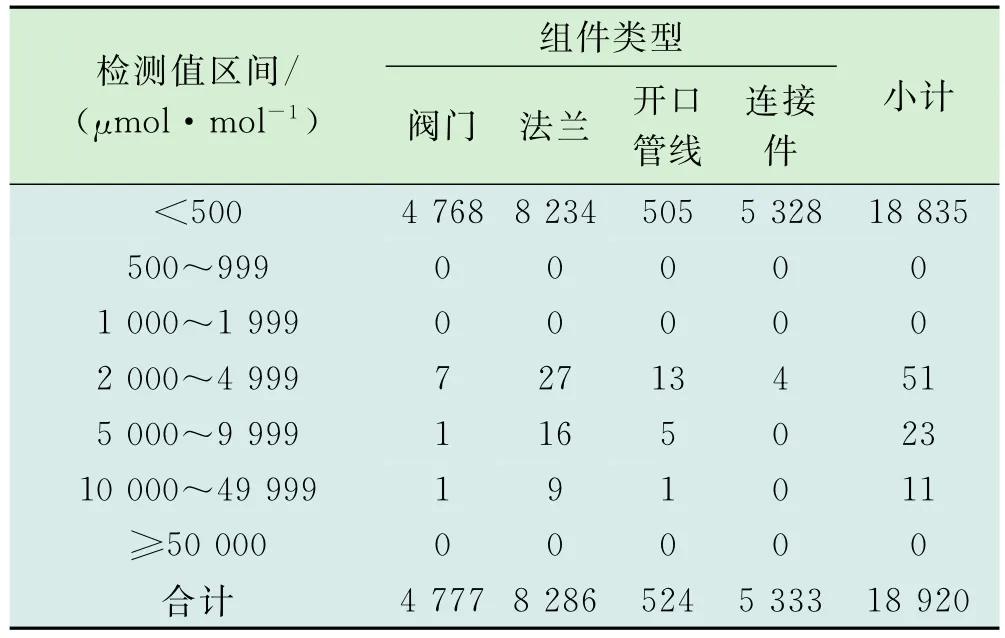

针对苏里格气田天然气处理厂生产工艺流程、设备设施等,选择出合适的检测方法对脱油脱水装置、甲醇回收装置、罐区、压缩机房等全面实施LDAR项目,共计检测18 920个常规检测点,84个非常规点位。根据国家环保部定义的泄漏阈值规定,首次检测结果超过泄漏阈值的共有85个,泄漏率为0.45%,检测值超过5 000μmol/mol有33个,见表4。

表4 密封点检测值分布(按组件类型)

根据组件类型划分,85个漏点中法兰的泄漏率为61.2%,开口管线的泄漏率为22.4%,阀门的泄漏率为10.6%,连接件的泄漏率为5.9%。

市场环境的复杂性、多元化特征,使得对稻米品种与种植等方面的需求也呈现出新的发展趋势,例如稻米种植地专用化趋势、稻米品种多元化趋势。使用传统防治白叶枯、稻飞虱等病害的技术手段,已经难以满足当前水稻生产的需求。此外,水稻种植中还出现了新的病原菌变异等情况,使得病虫害防治对象也发生了变更。

2.8 建设LDAR泄漏管理数据库平台

2.8.1 LDAR项目组件统计

根据装置Flag标记和挂Tag牌过程中建立的所有需检测点的信息,按照组件类型差异、管线流经物料相态差异两方面对全部装置纳入LDAR项目的19 004个检测点进行了统计分析。

2.8.2 LDAR数据库平台

在完成项目装置工艺分析、物料核对和分析、排放源定位、组件描述和定位的基础上,形成了“装置组件信息基础台账”。该台账包含所有组件的基础信息及其相关的基础信息,如:组件类型、尺寸、对应工艺管线号、介质及其状态、位置描述等。

同时建立了全面的、模块化、可视化的VOCs排放控制数据管理平台——苏里格第*天然气处理厂LDAR数据库管理平台。

该系统平台能够对组件信息、检测信息、泄漏信息、修复信息和排放信息等进行高效管理,可实现以下功能:①通过采用工作计划表的形式控制LDAR项目实施,确保每个组件可以及时检测和维修;②根据LDAR实施的技术要求(如检测频率、泄漏浓度等),为维修人员制订分阶段推进的LDAR工作订单,高效完成维修工作;③根据用户自定需求,筛选、分析和导出所需的组件信息、检测信息、维修信息、VOCs减排量的统计分析结果;④可定期导出用户需要的报告并验证其合规性。

3 检测结果及分析

3.1 检测结果分析

根据环保部出台的《石化行业泄漏检测与修复工作指南》的要求,若不实施LDAR项目,则企业上报VOCs排放清单时,需要用平均排放系数法统计组件数目后进行估算。经统计常规检测点和DT M点位共计19 004个密封点的排放量,用平均排放系数法估算为67.194 t/a。由于苏里格气田实施了完整的LDAR项目,因此VOCs排放量按平均排放系数法、相关曲线方程法进行综合计算,经LDAR数据库平台计算,2017年苏里格气田5座天然气处理厂VOCs排放量为6.174 t,85个泄漏点的排放量为4.262 t/a,占总体排放量的69.03%。如表5所示。

表5 总排放量及泄漏点排放量计算结果统计

3.2 泄漏维修及效果评估

3.2.1 泄漏维修

“苏里格气田然气处理厂LDAR项目数据库管理平台”根据《石化企业泄漏检测与修复工作指南》《设备泄漏挥发性有机物排放控制技术规范》及《石油化学工业污染物排放标准》中有关“修复”的规定,自动计算并分配维修任务,将维修工作订单(如图2所示)交付给被检单位,被检单位维修后再进行复测,并将相应维修操作、复测和延迟修复的信息上传系统平台中,实现维修工作的电子化追踪和管理。

图2 维修工单示例

3.2.2 泄漏效果评估

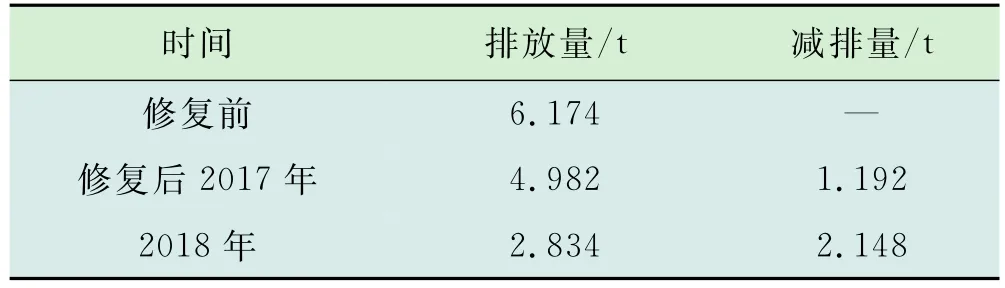

维修人员主要采取更换机封、紧固螺栓、紧固填料压盖等方式对85个泄漏点进行维修,根据85个泄漏点修复后的复测值,计算出实施LDAR后2017年年排放量为4.982 t,减排量为1.192 t/a,泄漏组件维修效果明显。2018年排放量为2.834 t,减排量2.148 t,详见表6。

表6 排放量及预计减排量

3.3 经济效益估算

根据地方环保局的物料衡算法,苏里格气田5座天然气处理厂VOCs的排放量为7 550 t/a,若不实施完整的LDAR项目,统计19 004个密封点的排放量,用平均排放系数法估算排放量为67.194 t/a,由于苏里格气田实施了完整的LDAR管理体系,因此采用平均排放系数法、相关曲线方程法进行综合计算排放量为6.174 t/a,维修泄漏点后2017年VOCs年排放量达到4.982 t,2017年减排量达到1.192 t。

若参考浙江、江苏规定的VOCs排污收费政策,按照全国各地区21省市VOCs排污费收费标准中最低单价1.2元/当量计算,按环保局核算的排放量我厂每年将缴纳VOCs排污费953.68万元,实施LDAR后核算出的排放量,2017年排污费为0.63万元,泄漏修复后节省排污费953.05万元,如表7所示。

表7 经济效益估算

4 结 论

苏里格气田通过对天然气处理厂开展LDAR项目,实践证明泄漏检测与修复技术是控制企业无组织排放的有效方法。建立LDAR管理体系,对无组织排放VOCs总量减排、改善环境、安全生产、经济效益等具有重要意义。

1)提升了环保管理合规性,降低了行政处罚风险。通过开展LDAR技术管理体系建设,完成了项目建立、现场检测及泄漏修复评估等工作,遵循了《中国人民共和国大气污染防治法》及地方环保部门关于VOCs的管理要求,提升了环保管理合规性,降低了行政处罚风险。同时为地方环保部门将来核定VOCs排污权,制定总量控制政策等提供技术、数据支撑。

2)建立了苏里格气田天然气处理厂VOCs LDAR管理体系。通过应用LDAR技术对天然气处理厂无组织排放气体进行管理,建设了“LDAR数据库管理平台”。该平台与地方环保部门衔接,并根据LDAR实施技术规范,智能化制定检测工作计划,实现对检测、维修情况进行电子化跟踪和管理,定期出具符合用户需求的相关报告并验证其合规性,可对检测点进行长期高效管理,实现了对检测点的闭环管理。

3)降低泄漏损失量,减少安全隐患,保护环境。VOCs大多是易燃易爆物,且很多都是致癌、致畸、致突变物质,VOCs泄漏会使工作场所产生有毒环境,爆炸环境,检测并修复VOCs泄漏,降低了泄漏损失量,直接改善了岗位员工的工作环境,改善泄漏区域的空气环境,减少了安全隐患,降低了爆炸风险,也保证了安全生产。