滑动索鞍的设计及分析

黄子能 王耀 武俊彦

(1.柳州欧维姆机械股份有限公司 545005; 2.交通运输部公路科学研究院 北京100191)

引言

目前,针对危旧桥梁的斜拉索体系改造技术,主要以矮塔斜拉桥结构为主。矮塔斜拉桥由桥塔、索鞍、钢绞线拉索、主梁构成。钢绞线拉索通过索鞍,将斜拉索的作用力传到桥塔上。矮塔斜拉桥的索鞍区域设有抗滑装置,避免斜拉索在使用过程中出现滑移。当斜拉索两端存在不平衡力时,通过桥塔的抗剪能力抵消。但抗滑装置存在一定的局限性,当桥塔两端的索力不平衡过大时,抗滑装置就无法有效解决此类问题,因而一种新的解决方案—滑动索鞍的设计研究便势在必行。滑动索鞍是在参考悬索桥索鞍结构的基础上对索鞍进行创新设计,用滚轴组件来代替聚四氟乙烯板,将原来的滑动摩擦转化成滚动摩擦,从而减少滑动面的摩擦系数。通过对滑动索鞍的结构进行理论计算及ANSYS有限元分析,保证滑动索鞍的结构安全可靠,能满足桥梁的设计要求。

1 工程概述

东明黄河大桥位于山东省菏泽市,全长4142.14m,主桥为预应力混凝土连续刚构与连续梁组合结构桥。由于长期的超负荷运营,桥梁出现了箱梁腹板开裂和跨中持续下挠的病害。桥梁管理部门对主桥箱梁的裂缝和桥面的线形进行了六年的观察和监测,发现主桥箱梁腹板的开裂和跨中下挠等桥梁问题正在持续恶化。为解决箱梁腹板开裂和跨中持续下挠的病害,对主桥进行新型钢丝斜拉体系改造。

东明黄河大桥的斜拉体系改造工程是介于矮塔斜拉桥和悬索桥之间的一种新型桥体,采用新型钢丝斜拉体系,并在桥塔上设置滑动索鞍。通过索鞍的滑动消除不平衡力作用下桥塔根部弯矩的问题。桥梁加固效果见图1。

图1 桥梁加固效果Fig.1 The design sketch of bridge reinforcemen

2 滑动索鞍的结构设计

滑动索鞍是东明黄河大桥改造工程新型钢丝斜拉体系的关键技术,其结构应满足两个方面的要求: 一是索鞍的滑动副应具有良好的滑动性能,即具有低的摩擦系数及很高的表面硬度; 二是索鞍整体结构设计应安全可靠,能满足桥梁受力及寿命的设计要求。

2.1 滑动索鞍的设计构造

东明黄河大桥的单个桥塔两侧设置两根斜拉索,斜拉索均采用ϕ5.5 -301 不锈钢平行钢丝索体,设计的最大索力为Fc=4500kN。并在桥塔上设置A、B 两种类型的滑动索鞍,斜拉索通过滑动索鞍,将索力传递给桥塔。两根斜拉索与索鞍竖直中心线的夹角分别为θA=54.3°,θB=43.6°。现以较大夹角θA=54.3°的A 类滑动索鞍为例进行滑动索鞍的结构设计。滑动索鞍主要构件包括鞍盖、索鞍体、滚轴组件和索鞍底板等,见图2。其中索鞍体的滑动板下平面、滚轴组件的滚轴和索鞍底板的滑动板上平面组成滑动索鞍的滑动副。

图2 滑动索鞍的构造Fig.2 Construction of a sliding cable saddle

索鞍体将斜拉索的轴向压力传递给滚轴组件,其构件包括鞍体和滑动板。鞍体采用ZG270 -480H 整体铸造,鞍体底面镶嵌滑动板; 滑动板为40Cr 合金结构钢,采用调质处理+表面高频淬火的工艺来提高其机械性能及表面硬度。

滚轴组件将斜拉索的轴向压力传递给索鞍底板,由11 个滚轴和连接板组合而成。滚轴采用GCr15 轴承钢,经过调质处理工艺,提高其机械性能及表面硬度。

索鞍底板将斜拉索的轴向压力传递给索鞍底座(桥塔),由底板、限位板和两端挡块组成。底板为40Cr 合金结构钢,采用调质处理+表面高频淬火的工艺来提高其机械性能及表面硬度。并通过增加限位板及挡块,限制滑动索鞍按顺桥方向,在一定范围内滑动。

2.2 索鞍体的应力验算

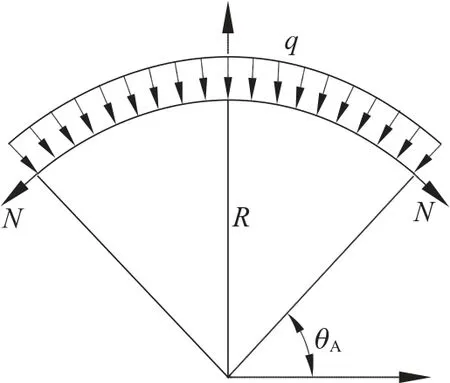

索鞍的结构设计依照《公路悬索桥设计规范》(JTG/T D65 - 05 - 2015) 的要求进行应力验算[1]。索鞍两侧斜拉索索力对鞍体作用力的模型转化见图3,纵向按单位长度计。

图3 鞍槽受力简图Fig.3 The stress diagram of saddle groove

1.鞍槽底面均布应力的验算

鞍槽向心压力fsr:

鞍槽底面均布应力Psr:

式中:Fc为拉索最大索力值;Rh为鞍体的圆弧半径值;Ssr为索鞍鞍槽底面面积,Ssr=Lhb,Lh为纵向圆弧长度,b为鞍槽宽度。将Fc=4500kN,Lh=2493.7mm,Rh=2000mm,b=97mm 代入式(2),可解得:Psr=9.3MPa <270×0.9MPa(鞍体的材料为ZG270 -480H,屈服强度为270MPa,超厚劣化率为0.9[2])。

2.鞍槽侧面剪切应力的验算

鞍槽侧向压力fh:

式中:μ为摩擦系数,取0.15;fv为单位体积竖向力,其公式为:

将Fc=4500kN,Rh=2000mm,b=97mm,H=93mm 代入式(3)和式(4),可解得:fh=8.06×104kN/m2。

鞍槽侧面剪切应力τh:

将b1=50mm,fh=8.06×104kN/m2,Lh=2493.7mm 代入式(5),可解得:τh=32.3MPa <270×0.9MPa。

由此可见,鞍槽底面均布应力和鞍槽侧面剪切应力均在材料屈服强度范围内,满足设计要求。

2.3 索鞍滑动副的应力验算

对滑动索鞍的滑动副进行受力分析,受力简图如图4 所示,圆柱体与平面接触应力的计算公式[1,3]见式(6)。

式中:Fj为作用在单个滚轮上的荷载;E为材料的弹性模量;Le为滚轴长度;Re为滚轴半径,σjd为材料接触强度设计值,与材料硬度有关,式中取σjd=690MPa[3]。

图4 滑动副的受力简图Fig.4 The stress diagram of sliding pair

将滑动副的数据:Fj=2Fc×sin54.3°/11=477kN,E=2.02GPa,Le=800mm,Re=60mm代入式(6)中,可解得滑动副的接触应力:σj=187MPa <690MPa,滑动副的接触应力在材料接触强度设计值内,满足设计要求[2]。

2.4 索鞍底板的应力验算

在极限状态下,斜拉索两侧不平衡力F1≤2000kN。在不平衡力F1作用下,索鞍底板挡板的受力简图见图5。

图5 挡板的受力简图(单位: mm)Fig.5 The stress diagram of dam-board(unit: mm)

挡板的接触压力为p1:

将F1=2000kN,S1=20×900=18000mm2代入式(7),可解得挡板的接触应力p1=111MPa <345MPa(挡板材料为Q345B,屈服强度345MPa)。挡板的接触应力在材料屈服强度范围内,满足设计要求[2]。

3 鞍体的ANSYS有限元分析

鉴于滑动索鞍的索鞍体结构较为复杂,通过理论应力验算得到的应力具有一定的局限性,因此有必要使用ANSYS有限元分析软件,按索鞍体的实际受力工况,对其在受最大索力Fc=4500kN 状态下的应力与变形进行计算分析。

3.1 计算条件

ANSYS有限元分析中,为了建模的简化,将索鞍体模拟为ZG270 -480H 整体结构,在静态下将拉索力转化成对鞍体的强度计算。索鞍体的材料特性: 屈服强度270MPa[2],服从Mises 屈服准则; 初始弹性模量E=2.02GPa; 泊松比μ=0.3; 材料密度ρ=7.80g/cm3。

3.2 分析模型

单元划分: 根据鞍体三维图的简化来建立有限元模型,并使用ANSYS 中的专用工具对鞍体模型进行有自由网格划分[4,5]: 采用四面体单元对鞍体进行网格划分,得到96823 个单元,见图6。

图6 鞍体计算模型与网格划分Fig.6 Saddle body calculation model and grid division

边界约束条件: 根据图2 滑动索鞍的构造,索鞍体的下平面与滚轴组件为平面与圆柱体自由接触。在分析模型中,对位移边界进行全约束,其边界条件取为两者的接触面上加以固定约束,并施加荷载,见图7。

图7 鞍体约束和荷载施加Fig.7 Saddle body restraint and load application

荷载的施加: 两侧拉索索力的法向力作用于鞍槽上,通过鞍槽圆弧段结构传到整个鞍体结构上,鞍体结构的下平面再传递给滚轴组件,然后再从滚轴组件传递到索鞍底板。在有限元分析中不考虑横向分布,将索力N=Fc=4500kN,转化为鞍槽的面载荷,按鞍槽法向应力分布做纵向平面受力分析,见图8[6]。施加的均布荷载依据第3.2 节中鞍体的应力验算结果,取Psr=9.3MPa。

图8 鞍槽法向应力分布Fig.8 Saddle groove normal stress distribution

3.3 计算结果与分析

计算表明,鞍体的最大应力在鞍体滑动面与滚轴接触处,鞍体的最大位移发生在鞍槽处。在Fc=4500kN 作用下,鞍体的计算应力分布云图见图9,鞍体总位移见图10。

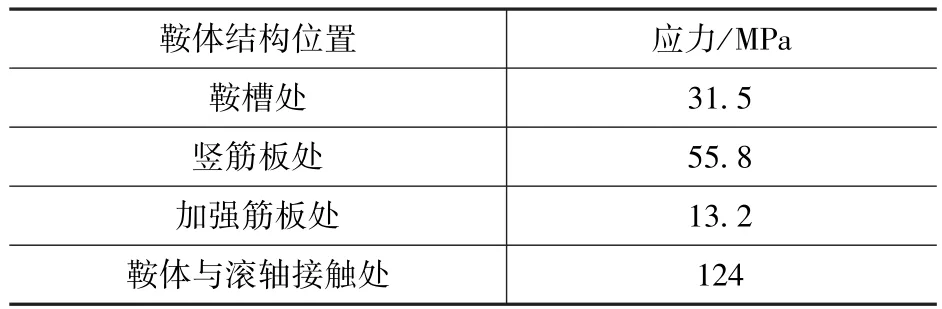

由表1 可知,鞍体滑动面与滚轴接触处的最大应力为124MPa,鞍体竖筋板处最大应力为55.8MPa,其余部分应力集中在31.5MPa 左右,均小于材料屈服强度270MPa。表明在Fc=4500kN 作用下,鞍体应力分布均在材料的屈服强度范围内,结构满足设计要求。

表1 索鞍体有限元分析的计算应力Tab.1 Finite element analysis of saddle stress

由图10 可知,鞍体的最大位移发生在鞍槽的弧顶处,最大位移为0.0358mm,其余部位的位移在0.0239mm 左右。表明在Fc=4500kN 作用下,鞍体的位移在材料的弹性变形范围内,结构满足设计要求。

图10 鞍体总位移图(单位: mm)Fig.10 Saddle displacement diagram(unit: mm)

4 结语

1.通过索鞍的理论计算结合鞍体的ANSYS有限元分析,表明索鞍结构的应力分布均在材料的容许应力范围内,索鞍的整体结构设计是安全可靠的,能满足东明黄河大桥的斜拉索受力及寿命的设计要求;

2.索鞍的最大应力集中在滑动面与滚轴接触处。索鞍结构中,索鞍体采用经调质处理+表面高频淬火处理的40Cr 滑动板作为与滚轴接触面,可以提高滑动面的机械性能及表面硬度,从而保证滑动副具有良好的滑动性及耐久性。