Mg、Si含量对Al- Mg- Si合金力学性能及耐腐蚀性能的影响

金 曼 匡秀琴 季清清 朱 源

(上海大学 材料科学与工程学院,上海 200444)

Al- Mg- Si合金具有中等强度、良好的热塑性能和焊接性能,是一种典型的可热处理强化铝合金,在航天航空、汽车制造等领域得到了广泛应用[1- 5]。一般认为,Al- Mg- Si合金的时效析出序列为[6- 7]:SSSS(过饱和固溶体)→G.P.区→pre-β″/β″针→β′杆→β片(平衡Mg2Si相)。在T6峰值时效状态下,Al- Mg- Si合金中析出的主要强化相粒子使合金达到最佳的力学性能。但合金在该状态下也具有较强的晶间腐蚀倾向,晶间腐蚀是铝合金主要的局部腐蚀类型之一,往往会导致结构件突然断裂,材料强度、塑性和疲劳性能大幅度下降,危害较大。有研究表明,合金中Mg与Si的质量比及Cu含量的变化等都会对Al- Mg- Si合金的晶间腐蚀倾向有一定影响[8- 9]。合金中的Mg和Si在峰值时效过程中主要以β"和β'相存在,该强化相的形态、数量、分布均会对合金的力学性能及耐腐蚀性能产生影响[5]。因此本文设计了3种不同Mg、Si含量的Al- Mg- Si合金,重点研究了Mg、Si含量变化对合金的时效硬化、力学性能及晶间腐蚀行为的影响,并结合微观组织分析对相关机制进行了探讨。

1 试验材料与方法

试验所用原料为纯铝(99.98%,质量分数,下同)、纯镁(99.75%)和Al- 12%Si中间合金,在控制Mg/Si<1.73,即存在过剩Si条件下,通过改变Mg、Si含量设计了不同析出相(Mg2Si)含量的Al- Mg- Si目标合金。采用直读移动光谱仪测得3种试验合金的化学成分如表1所示。3种合金样品分别经石墨坩埚熔炼、除气、精炼、打渣后,在电磁搅拌作用下连铸成φ100 mm圆柱体棒料。将铸锭在530 ℃均匀化退火6 h后,挤压成横截面为20 mm×20 mm的铝合金棒材。合金经线切割成尺寸20 mm×20 mm×2 mm试样,然后置于540 ℃盐浴炉中保温1 h后迅速水淬至室温,水淬后的试样立即放入170 ℃恒温电阻炉中时效1、3、5、8、10 h。

表1 试验合金的化学成分(质量分数)Table 1 Chemical compositions of the investigated alloy (mass fraction) %

采用HB- 3000电子布氏硬度仪测量试样时效后的硬度值,试验力为2 450 N,加载时间为15 s,每个试样测5个点取平均值。拉伸性能测试在CMT5305微电子控制万能试验机上进行,参考GB/T 228—2008加工拉伸试样。晶间腐蚀试验参照HB 5255—1983进行,将时效后试样垂直悬挂在腐蚀液(30 g/L NaCl+10 ml/L HCl+H2O)中,浸泡24 h,溶液温度保持在(35±1) ℃。试验结束后将试样表面腐蚀产物清洗干净,再将悬挂端切去5 mm,打磨抛光后,采用金相显微镜观察腐蚀形貌并测量腐蚀深度。利用Diamond DSC型差示扫描量热分析仪对固溶淬火态试样进行热分析测试,试样尺寸为φ10 mm×5 mm,以10 K/min的速率从室温升温至560 ℃,保护气体为氩气。采用JEM- 2010F透射电镜(TEM)观察试样的显微组织及析出相的尺寸和分布,试样经机械预减薄后再用电解双喷减薄制备(电解液为30%硝酸+70%甲醇,温度控制在-25 ℃左右)。

2 试验结果与分析

2.1 时效硬化特性

3种不同Mg、Si含量的Al- Mg- Si合金经540 ℃固溶处理1 h后在170 ℃时效过程中的硬度随时间的变化如图1所示。可见,3种合金的硬度变化趋势大体一致,即随着时效时间的延长,硬度均先快速上升,然后缓慢上升达到峰值,接着趋于稳定。时效初期(0~3 h),3种合金的硬度均处于上升阶段,根据文献[5]中时效析出序列:过饱和固溶体→镁硅原子团簇→G.P.区→pre-β"相/β′→β″相→β(稳定相),大致可以判断合金在时效初期(0~3 h)主要形成G.P.区。3种合金均在8 h左右时达到峰值时效,这一阶段主要形成β″相和β′相。时效后期(8~10 h)合金硬度趋于稳定有略微下降,主要原因是随着保温时间的延长,逐渐形成了稳定β相,时效强化效果减弱。

析出相含量是影响合金时效硬度最主要的因素,Al- Mg- Si合金中Mg2Si强化相数量的多少显著影响合金的组织和性能。假设合金中所有Mg、Si元素在时效峰值状态时都以Mg2Si粒子的形式存在,通过对试验3种铝合金进行理论计算发现,3号合金峰值析出相(Mg2Si)的质量分数最高为1.84%,1号合金最低为0.56%,2号合金次之为0.91%(见表1)。从图1中可以看出,合金的时效硬化速率随着Mg、Si含量的变化而变化,时效初期析出相含量高的合金时效硬化速率最大,表现在很短的时间内合金硬度明星提高。而析出相含量低的1号、2号合金时效硬化速率相对较低,这主要是由于高Mg、Si含量的3号合金,在时效初期更易形成大量细小弥散的G.P.区,因此其硬度提高最明显。此外,合金析出相含量的不同导致其硬度也有差异。在峰值时效过程中,3号合金的析出相含量最高,硬度达到113 HBW,而1号合金由于其析出相含量最低因此其时效硬化效果最差,最高硬度仅有48 HBW。这是因为Mg、Si含量高的3号合金在时效初期形成大量细小弥散的G.P.区, 为后续β″和β′强化相提供了更多的形核核心, 而Mg、Si含量低的1号合金的时效析出相含量最低,从而导致其硬度偏低。

图1 不同Mg、Si含量的Al- Mg- Si合金在170 ℃时效过程中硬度随时效时间的变化Fig.1 Variation of hardness with aging time for Al- Mg- Si alloys with different Mg and Si contents during aging at 170 ℃

2.2 力学性能

表2为3种合金经过T6处理的室温拉伸性能。从表2可以看出,由于1号合金的Mg、Si含量最低,时效过程中形成的Mg2Si强化相粒子数量也较少,因此其抗拉强度和屈服强度最低,其峰值时效的抗拉强度仅有180.04 MPa。 而3号合金的Mg、Si含量较高,因此其时效强化效果较好,抗拉强度达到413.25 MPa。

表2 不同Mg、Si含量Al- Mg- Si合金的拉伸性能Table 2 Tensile properties of Al- Mg- Si alloys with different Mg and Si contents

2.4 晶间腐蚀行为

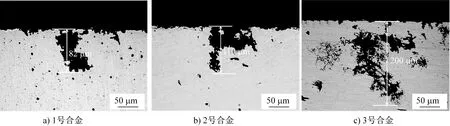

为了分析Mg、Si含量变化对Al- Mg- Si合金耐晶间腐蚀性能的影响,分别对3种合金进行T6峰时效处理,然后在腐蚀液中恒温浸泡24 h,试样的晶间腐蚀断面形貌如图2所示。从图2(a)中可以看出,Mg、Si含量低的1号合金仅发生了点蚀现象,腐蚀深度为82 μm。从2(b)中可以看出,2号合金中存在明显的点蚀坑,同时还存在向合金内部延伸的腐蚀通道,且腐蚀通道中有部分晶粒脱落,这表明合金在点蚀过程中还发生了轻微的晶间腐蚀,其腐蚀深度约110 μm。从图2(c)可以看到,Mg、Si含量高的3号合金出现了明显的晶间腐蚀,晶粒大面积脱落且沿着晶界向四周延伸,使晶粒间的结合力减小,从而大大降低了材料的使用性能,其腐蚀深度约为200 μm。上述结果表明:随着Mg、Si含量的增加,合金的腐蚀类型由点蚀向轻微晶间腐蚀再向较为严重的晶间腐蚀转变,析出相含量越多,合金越易发生晶间腐蚀。

图2 不同Mg、Si含量Al- Mg- Si合金的晶间腐蚀形貌Fig.2 Intergranular corrosion morphologies of Al- Mg- Si alloys with different Mg and Si contents

2.5 透射电镜观察

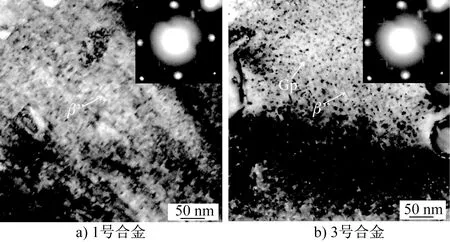

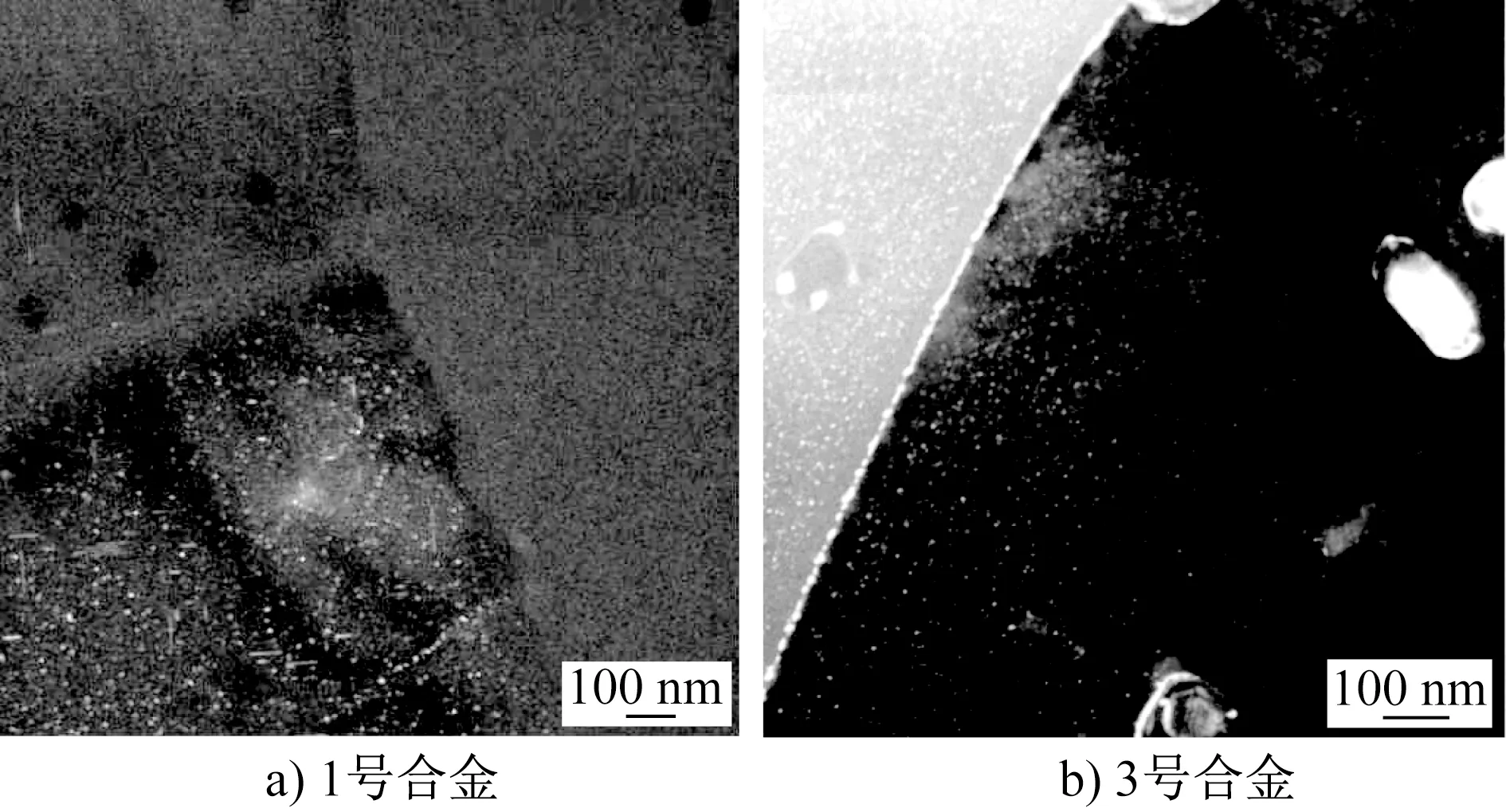

为了进一步研究合金性能与微观组织之间的关系,对两种不同Mg、Si含量合金的晶内和晶界析出相进行TEM观察,结果如图3和图4所示。

根据图3(a)中的衍射斑点可以判断,Mg、Si含量较低的1号合金晶内析出相主要为棒状β″相,尺寸较大且颗粒密度小。从图3(b)可以看出,Mg、Si含量较高的3号合金基体中主要有两种析出相,一种是数量较多的细小弥散针状析出相,另一种是数量较少、尺寸更小的粒状析出相。其中针状析出相长度为15~25 nm,分别沿基体的[100]Al和[010]Al方向分布,与基体保持良好共格关系,根据相应选区电子衍射花样可以判断该析出相为β″相[10]。另一种直径约2~3 nm的粒状析出相,根据其尺寸和形态以及衍射斑点可以判定是G.P.区。3号合金在时效初期形成了较多的G.P.区和原子团簇,随着时效的进行,大量G.P.区和团簇向β″相转化,因此在峰值时效状态时,合金中析出相主要为球状的G.P.区以及密度较大的针状β″相,二者与基体产生较大程度的共格畸变,使合金的硬度和力学性能提高。1号合金在时效初期形成的G.P.区数量较少,在时效过程中析出相粒子粗化,密度也小,因此时效强化效果较差。

图3 不同Mg、Si含量 Al- Mg- Si合金晶内TEM明场像Fig.3 TEM bright- field images of grain interior of Al- Mg- Si alloys with different Mg and Si contents

图4 不同Mg、Si含量Al- Mg- Si合金晶界TEM暗场像Fig.4 TEM dark- field images of grain boundary of Al- Mg- Si alloys with different Mg and Si contents

从图4(a)可以看出,Mg、Si含量低的1号合金在时效峰值状态时晶界主要以无沉淀析出带的形式存在,未发现有连续分布的析出相,其原因可能是Mg、Si含量低的铝合金在时效过程中,由于合金元素含量少,析出相主要在晶内形核与长大,没有足够的溶质原子扩散至晶界促进晶界析出相的形核与长大。从图4(b)可以看出,3号合金晶界分布着很多细小连续的析出相,这主要是由于Mg、Si含量高的3号合金中的析出相易在基体和晶界形核,晶界相比基体具有更低的扩散激活能,使得晶界析出相更易获得足够的溶质原子形核长大,从而形成连续的晶界析出相。这些细小连续的晶界析出相也为晶间腐蚀提供了腐蚀通道,因此合金的晶间腐蚀敏感性大大增强。而Mg、Si含量低的合金晶界多为无沉淀析出带,由于晶界没有析出相,晶界与基体的电位相近,不具备发生晶间腐蚀的条件,因此晶间腐蚀敏感性大大降低,这与前文腐蚀试验的结果一致。

3 结论

(1)随着Mg、Si含量的增加,Al- Mg- Si合金的时效硬化速率显著提高,时效峰值硬度和强度均提高。

(2)随着Mg、Si含量的增加,合金的腐蚀类型由点蚀向轻微的晶间腐蚀再向较严重的晶间腐蚀转变,合金的晶间腐蚀敏感性明显增加。

(3)Mg、Si含量高的合金在峰值时效过程中晶内析出的β″相密度较大,尺寸较小,晶界析出相呈细小连续分布。Mg、Si含量低的合金晶内析出的β"相密度较小,尺寸较大,晶界无沉淀析出相。