催化剂快速老化与实车老化对比分析研究

李艳光 李薛

奇瑞汽车股份有限公司 安徽省芜湖市 241009

1 引言

目前整车排放标定过程中,考虑到项目成本和周期因素,大部分情况下都是使用台架快速老化催化剂代替实车耐久老化催化剂来进行整车的老化排放标定。这样一来,台架快速老化催化剂与实车耐久老化催化剂的符合性将直接决定排放标定的效果,从而影响到实车耐久后的排放性能。本文就两款国五整车项目开发过程中使用的台架快速老化催化剂与实车经过十六万排放耐久后的催化剂进行了对比分析研究。

2 车辆及催化剂信息

2.1 车辆信息

选取了两款国五排放标准的车型,文中分别称之为车型A和车型B。两款车的基本信息如表1所示。

2.2 催化剂信息

车型A和车型B国五排放标准对应的整车后处理系统均为两级三效催化转化器形式。车型A的前级催化转化器与排气歧管耦合,后级催化转化器布置在底盘下;车型B的前级催化转化器与增压器连接,后级催化转化器同样布置在底盘下。催化剂相关的信息如表2所示。

表1 车辆基本信息

表2 催化剂信息

3 台架快速老化与实车老化

3.1 台架快速老化

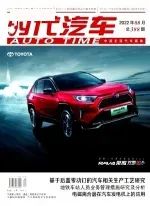

本文研究的两款车型催化剂的台架快速老化件均参考通用汽车使用的GMAC875催化剂台架快速老化循环进行台架快速老化[1],催化剂台架快速老化循环工况曲线如图1所示。

台架快速老化催化剂的制作运行时间是按对应整车在转鼓上运行SRC循环中实测的催化剂温度通过GB18352.5中介绍的台架老化时间(BAT)方程[2]计算得到的。

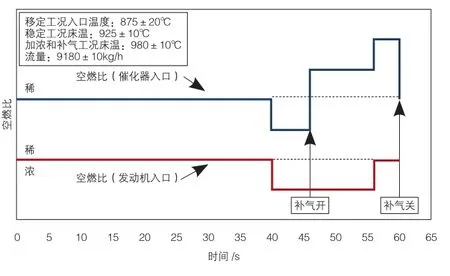

车型A和车型B在转鼓上进行SRC循环测试得到的温度曲线如图2所示。

图1 台架快速老化工况曲线

图2 SRC循环温度

两个车型的测试温度均为前级催化剂载体中心处的温度。图中显示的温度曲线仅为多个连续SRC循环中的一个循环的测试温度。

按国标GB18352.5中介绍的催化剂老化时间计算方式,将温度以10℃为分组单元,BAT方程计算得到车型A和车型B的台架等效热老化[3-4]运行时间分别为163h和135h。

3.2 实车耐久老化

两款车型均在国家检测中心底盘测功机上进行了十六万公里排放耐久试验。排放耐久运行过程采用的是SRC循环工况,该循环较AMA循环而言平均车速高,总运行时间短。十六万排放耐久过程中车辆均按要求进行正常保养,每一万公里后按NEDC循环进行整车常温冷启动排放试验。

4 结果分析

4.1 储氧量(OSC)对比

催化剂台架快速老化件和实车耐久件的储氧量均通过INCA设备在整车上测得。OSC测试参考该两款车型的标定厂家联合电子汽车有限公司的测试方法。计算采用的是振幅法,测试时车辆保持在5档70km/h,过量空气系数在0.95-1.05之间调整,使催化剂出现多次完整的储放氧过程。

OSC计算公式为:

OSC=(Airmass*(Averageλ-1)*△t*0.23*1000)/3.5

式中:

Airmass——进气流量,单位kg/h;

△t——催化剂储氧时间,单位s;

Averageλ——△t内λ的平均值;

OSC——催化剂储氧量,单位mg/pc。

由于两款车型的前后氧传感器均分别布置在前级催化剂载体的前后侧,所以测试得到的催化剂储氧量仅为前级催化剂的储氧量。

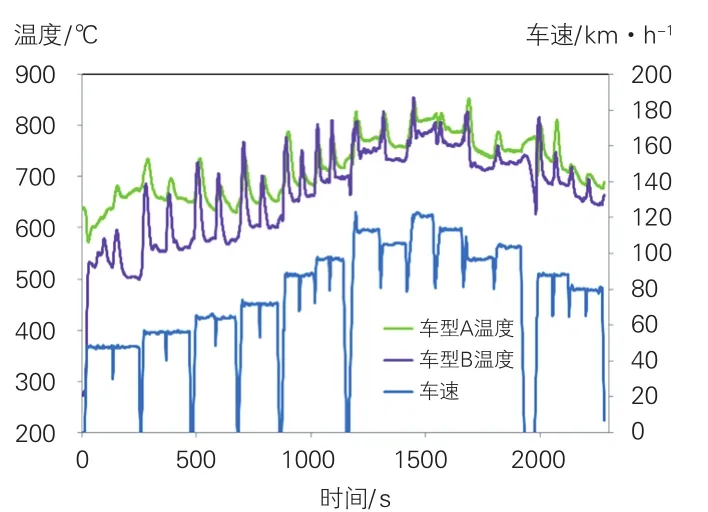

台架快速老化件和实车耐久件的储氧量测试结果如图3所示。图中结果均为同一条件下进行的三组测试得到的OSC结果的平均值。

图3 催化剂储氧量

车型A和车型B实车耐久老化件的储氧量分别只占到对应车型的台架快速老化件储氧量的36%和41%。主要原因是运用台架快速老化方法制作老化件时发动机运行时间比实车十六万排放耐久试验过程中要短很多,从而催化剂受到燃油添加剂等成分毒化程度要小[5-9]。

4.2 排放结果对比

车型A和车型B用上述方法制作的台架快速老化件进行整车排放测试的结果和实车十六万排放耐久后排放测试结果分别如图4和图5所示。

图4 车型A排放结果

图5 车型B排放结果

图中台架快速老化件的排放结果均为将快速老化件安装在整车上进行的两次排放测试结果的平均值;实车耐久排放结果为根据整车十六万公里排放耐久试验中每一万公里测试的排放结果通过最小二乘法拟合后插值求得的第十六万公里的排放结果,这样是为了排除单次排放测试的偶然性。

与整车耐久后排放测试结果相比,台架快速老化件的排放结果中,THC、NMHC、和CO的排放值略高,但NOx排放值偏低。

车型A和车型B用上述的台架快速老化件进行整车排放测试结果相对于实车十六万排放耐久后排放测试结果的偏差如图6所示。

图6 排放结果偏差

车型A和车型B的台架快速老化件在整车上的排放值与实车耐久的排放值相比。THC、NMHC和CO三项污染物的偏差均在10-15%左右,符合性较好;NOx的偏差较大,为30%左右。NOx排放值偏差大的原因主要是催化剂台架快速老化件与实车耐久件的OSC差异大导致的。目前整车排放的开发过程中,排放标定的工程目标中NOx的安全余量较大,所以NOx偏差在在可接受范围。

5 结语

a.实车耐久老化后催化剂的储氧量比台架快速老化后催化剂的储氧量低,大约只占到后者的40%左右;

b.台架快速老化件排放和实车耐久后排放相比,尾气排放中THC、NMHC和CO的排放水平基本相当,差值在10%-15%左右,NOx排放值偏差稍大,在30%左右;

c.目前催化剂老化件主要以排放结果为评价标准,所以按GMAC875循环制作的台架快速老化催化剂进行老化排放标定的操作是可接受的;

d.后续台架快速老化件制作过程中需考虑通过其他辅助手段降低催化剂的OSC,使之与实车耐久的催化剂符合性更高。