中厚板高压水一次除鳞系统优化

龙 鹰

(国家汽车质量监督检验中心(柳州)柳州汽车检测有限公司,广西 柳州545616)

0 引言

中厚板生产过程中钢坯一般都需要加热,钢坯在加热过程中会发生氧化,形成很厚的炉生氧化铁皮,附着在母体表面[1]。轧钢工序中通过除鳞高压水产生强大冲击力和冲刷力,在钢坯表面形成类似切削、爆破的效果,按设定方向冲掉氧化铁皮,避免钢坯表面的氧化铁皮在轧辊的作用下,压入母体表面,形成夹杂、麻点、疤痕等,保证成品钢板获得良好的表面质量[2]。从除鳞工艺程序看:有如下三个除鳞过程:初除鳞是指除鳞箱内除鳞,也称为第一次除鳞(炉后),粗除鳞是钢坯进入粗轧机前再除鳞一次或二次、三次,视实际情况而定,精除鳞是应用在精轧机组前,主要是除掉再生氧化铁皮(二次鳞)。在某厂生产实际现场,主要存在初除鳞工序中,钢坯上下及两侧表面除鳞不干净的问题,导致钢坯在轧制时,将部分未脱落的氧化铁皮压入钢坯,造成产品质量问题,本文主要针对初除鳞集管进行重新设计与改造,以提高高压水的打击能力及覆盖范围,满足高压水系统对热钢坯初次除鳞的要求。

1 高压除鳞机理及打击力

1.1 高压水除鳞机理

当高压水通过喷嘴打击钢坯表面时,对于氧化铁皮产生四种效应,当然都在零点几秒内同时发生的四个效应[3]:

(1)冷却效应:热金属母体与氧化铁皮冷却后其各自的收缩程度不同,从而两者界面之间产生切向应力,此力使氧化铁皮与母体脱落。

(2)破碎效应:由于高压水的作用,高压喷嘴射流的打击力作用于钢坯表面,使钢坯表面的氧化铁皮破碎。

(3)爆破效应:带有一定压力的小水滴进入氧化铁皮的裂缝中,处于高温下的小水滴迅速气化体积突然膨胀爆炸,从而使氧化铁皮既脱落又破碎。

(4)冲刷效应:高压喷嘴射流的打击力中的水平分力即为冲刷已破碎氧化铁皮的主要力量,当然竖直方向的分力也有一定的冲刷作用。

1.2 除鳞打击力校验

初除鳞是在除鳞箱内布置有除鳞的上下集管,分别对钢坯的上下表面及侧面进行高压除鳞,去除附着在钢坯表面的炉生氧化铁皮,改造前,除鳞箱上下集管的相关参数如表1所示。

表1 改造前除鳞箱上下高压集管参数

除鳞集管中高压水喷嘴打击力的经验计算公式为:

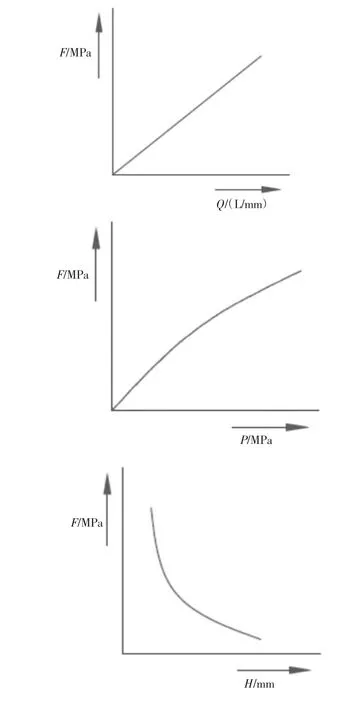

式中:Q为在P压力下每个喷嘴的流量(L/min);P 为喷嘴进水口压力(kg/cm2);H 为喷嘴出口至打击面的垂直距离(mm);α为喷嘴的喷射角,一般常用高压扁平喷嘴 α 为 26°、30°、40°,如有特殊需要也可设计成其他角度值;r为射流厚度夹角,一般为1.5°左右;F为打击力(MPa);从公式中可以分析出每个参数对打击力的影响程度,如图1所示。

图1 各参数对打击力的影响

对于不同钢种初次除鳞时最小打击力为[4]:

1)普通碳钢,低合金钢所需要最小打击力为0.3~0.7 MPa;

2)高合金钢(如含有钒、钛、镍、硅等元素较高的合金钢)所需最小打击力为0.4~1.0 MPa。

由上述初次除鳞最小打击力要求来看,改造前,除鳞箱上下高压集管在系统压力为18 MPa时,经打击力公式校验计算,高压水喷嘴打击力为0.461 MPa,打击力相对偏小,必须对除鳞集管的喷嘴参数及布置进行重新选择及设计改造,增加高压水的初次除鳞打击力。

2 高压一次除鳞系统改造

根据高压水喷嘴打击力的经验计算公式,为增大打击力,可从以下几方面对除鳞箱集管进行技术改造。

(1)重新选用一种喷嘴的喷射角及射流厚度夹角较小的型号喷嘴。

(2)减小高压水的喷射高度,在现有除鳞设备基础上,除鳞箱上下集管与钢坯表面距离为210 mm,极限调整到最低高度到170 mm。

(3)在保证单个喷嘴流量不变的情况下,增大高压水系统压力。

在实际生产中,高压水系统压力是有一定波动范围的,依据现场高压水系统数据,除鳞系统在工作时,高压蓄能汽水罐显示的3水位高压水压力为18 MPa,2水位为 16.57 MPa,4水位为 18.56 MPa,在 5水位时压力为19.154 MPa。选择喷嘴型号为SGCI806,喷嘴的喷射角为26°,依据系统压力、集管喷嘴出口至打击面的垂直距离及喷嘴射流厚度夹角为参数,计算出除鳞打击力,结果如表2所示。

表2 除鳞喷嘴打击力计算结果

从表2数据看来,系统工作压力保证在16.57~19.15 MPa,集管高度降低到距离钢坯表面170 mm,并选择喷嘴射流厚度夹角为1.3°,打击计算为0.904~0.971 MPa。在高压水系统压力为18 MPa,集管喷嘴型号为SGCI806,离钢坯表面高度170 mm,打击力为0.942 MPa,相对比改造前的喷嘴型号为SGCD807,高度为210 mm的集管喷嘴除鳞打击力增大了51.1%,打击力增加明显。

初除鳞所用水量的经验计算公式为:

式中:K为热钢坯单位面积上所需的高压水流量,一般设定为18~ 20 L/m2;B为钢坯宽度(m);V 为钢坯移动速度,一般V=0.8~1.5 m/s;120为推导系数。

依据初除鳞所用水量的经验公式,上下集管对单块宽度为1 800 mm、移动速度为1.0 m/s的钢坯进行除鳞,所需水量为4 320 L/min。改造前,单个喷嘴SGCD807在18 MPa的情况下,流量为96.6 L/min,除鳞箱上下集管对称安装共有20*2=40个喷嘴,共消耗水量为1932*2=3 864 L/min,从计算数据可知,改造前初除鳞集管喷嘴所用水量偏低,需要增加用水量。改造后,除鳞箱上下集管对称分布有48个SGCI 806喷嘴,共消耗水量为48*96.6 L/min=4636.8 L/min,比改造前的3 864 L/min数值大,符合初除鳞所用水量为4 320 L/min要求。

在现有设备基础上,依据上述数据及计算,改造除鳞箱上下高压集管,其主要设计参数见表3。

表3 除鳞箱上下高压集管参数

改造后除鳞箱上下高压集管,其布置设计方案如图2所示。

图2 除鳞箱上下高压集管的改造方案

采用集管喷嘴与钢坯表面高度为170 mm的方案,提高高压水打击力,为消除钢坯两侧上下表面除鳞不干净的情况,上下除鳞集管喷嘴由原来的20个,设计变更为24个布置,系统流量增加约20%。除鳞箱除鳞、粗轧机除鳞及精轧机除鳞,原来同时对生产线上的钢坯完成一次除鳞工序,水量要求为700 L左右,全部集管按方案增加喷嘴更改后,水量增加要求为850 L左右。原最低液面阀关闭水位为2水位,若将2水位为高压离心泵提速水位,2-4水位水罐中可用存水约为2 289.6 L,是可以满足生产要求的。

另外,如果能增加高压水系统中的高压蓄能汽水罐的个数,增强高压水系统的储水量能力,保证除鳞系统的用水量,可通过对高压水罐的水位位置重新进行布置,由原来的到2水位高压水泵开始运转打压,调整到4水位打压(水泵提升水位),5水位泵低速运转,通过对高压蓄能气罐补充高压压缩空气,系统高压水压力增加到20 MPa,保证系统压力相对稳定,即保证压力波动在1.5 MPa以内,提高高压水除鳞的打击力,来增强除鳞箱的一次除鳞效果。

3 结论

本文阐述了除鳞工艺及其存在问题,并分析了高压水除鳞机理,通过对钢坯表面除鳞打击力计算分析及初除鳞所用水量要求的基础上,对现有轧钢厂除鳞设备的初次除鳞技术改造进行方案设计。除鳞箱的集管及布置按照该设计方案进行技术改造,使钢坯初次除鳞的效果明显增强,有效地解决了由于初次除鳞效果差引起的钢板质量问题。