柴油机SCR后处理系统的数值模拟研究

陈雅娟,李之华,雷 涵,黄豪中

(1.广西大学机械工程学院,广西 南宁530004;2.广西玉柴机器股份有限公司,广西 玉林537005)

0 引言

目前,选择性催化还原(SCR)技术是降低尾气中NOx含量的最有效方法之一[1]。SCR技术通过向排气管内喷射32.5%的尿素水溶液,尿素水溶液在排气管中与废气混合,经过蒸发、热解后产生还原剂NH3,NH3在催化剂的作用下与NOx反应,最终将NOx转化为N2和水[2]。该技术要求SCR入口NH3浓度均匀性和速度均匀性好,因此在排气后处理系统中应用混合器是必要的,但混合器的应用会产生一定的压力损失,导致发动机性能恶化,所以要求混合器前后的压力损失在合理范围内。

本文利用CFD软件对某型号四缸柴油机后处理系统的SCR入口均匀性,混合器前后压降进行了模拟分析,为后续柴油机排气后处理系统的设计提供优化方向。

1 CFD建模

1.1 几何模型

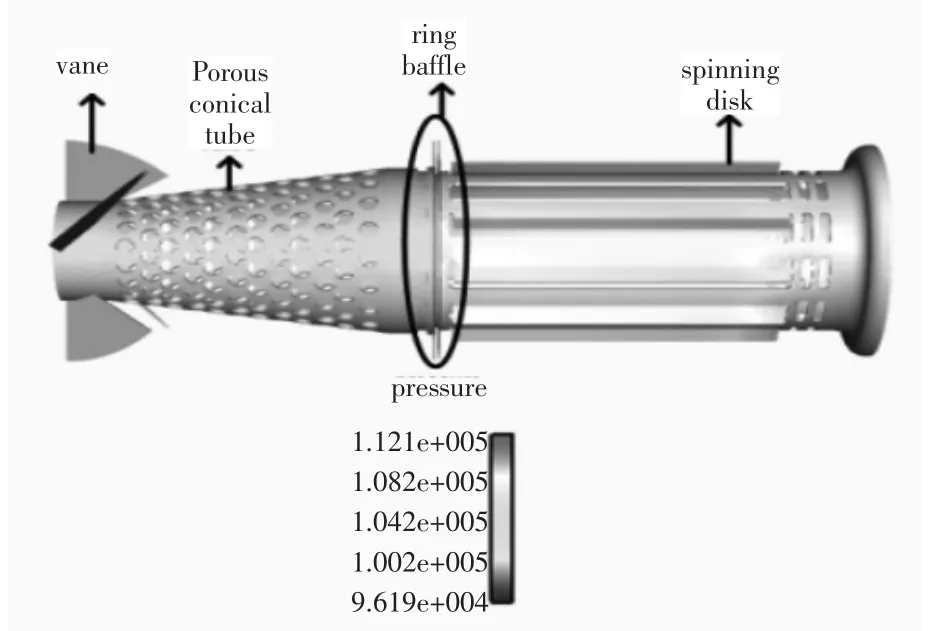

本文所采用的某四缸柴油机后处理系统模型如图1所示。为使柴油机结构紧凑,某四缸柴油机后处理系统采用S型结构,其中包括氧化型催化转化器(DOC)、柴油机颗粒捕集器(DPF)、选择性催化还原器(SCR)和氨逃逸催化器(ASC)。喷嘴被安装在DPF后,SCR前的拐角处,径向喷射尿素。混合器主要由旋流片、环形挡板、多孔锥形管和叶片等结构组成。尿素喷雾在旋流片区域和柴油机废气充分混合,形成湍流并产生强烈扰动;在环形挡板的阻挡下,流体从多孔锥形管流出,多孔锥管起到导流和降噪的作用;最后流经叶片结构,以提高气体均匀性。

图1 某四缸柴油机后处理系统三维模型

1.2 数值模型

本研究整个计算域中,所有的计算值位于计算单元中心,使用Rhie-chow算法。通过有限体积法求解守恒方程,算子分裂法(PISO)求解输运方程。湍流模型选择RNG k-ε。采用某型号四缸柴油机实际运行工况,排气流量为0.211 9 kg/s,排气温度为773 K。此后处理系统中安装有一个尿素喷嘴,3个喷孔,尿素流量为80 mg/s。

1.3 液膜模型

本文采用的Kuhnke film splash model,认为当K值大于飞溅临界K值时,综合考虑T*,液滴与壁面相互作用将出现飞溅,反弹,热破碎,形成液膜四种结果(图2)。

其中,ρ是喷雾密度,d是喷雾液滴直径,U是液滴速度,δ是液滴表面张力,μ是液滴粘性。

其中,Twall是壁面温度,Tboil是液体沸腾温度。

图2 Kuhn k e液膜飞溅模型

Kuhnke film splash model中K值较低的UWS液滴撞击温度较低的壁面时,在撞击处将有液膜生成,液膜厚度hα:

其中,Vp是液滴包裹体积,Aα是α面的面积投影矢量。

1.4 蒸发模型

尿素水溶液的蒸汽压低于纯水蒸汽压,因此水首先从尿素水溶液液滴中蒸发。当尿素水溶液液滴中水的质量分数低于5%时可忽略不计,剩余的尿素结晶将在温度达到尿素分解的温度窗口时开始热分解。本文的尿素水溶液液滴蒸发模型参考了Abramzon[3]等人的文章,采用Frossling drop evaporation with droplet boiling model。该模型假设(1):液滴球对称;(2)液滴表面存在一层准稳态气膜,气膜中压降忽略不计。

液滴蒸发速率:

其中,D是液体蒸汽在空气中的质量扩散系数,Shd是 Sherwood 数,ρg是气体密度,ρl是液体密度,r0是初始液滴半径,Bd被定义为:

其中γ*是滴水表面的蒸汽质量分数,γ1是蒸汽质量分数。

蒸发过程中,液滴温度达到沸腾温度时,液滴的蒸发速率采用droplet boiling model求解:

其中,Kair是导热系数,cp,∞是比热容,ρd是液滴密度,hfg是蒸发热,Red是液滴雷诺数。与液滴蒸发不同,在液膜蒸发中考虑了四种分别由对流、蒸发、导热、沸腾引起的热流量(图3)。

其中,上标n是前一个时间步,n+1是当前时间步,t是时间,Afilm和 Cp,film分别表示液膜的面积和热容。对流、汽化、传导和沸腾引起的热通量分别用

图3 液膜蒸发模型

2 结果讨论

2.1 均匀性分析

图4、5分别为整个计算域内每个时刻SCR入口的NH3浓度和速度均匀性指数。NH3浓度均匀性指数0.3 s后基本稳定在0.925~0.97。速度均匀性指数在整个模拟过程基本稳定在0.93~0.95。引起这种现象原因可能是NH3浓度受到排气系统内局部温度、UWS液滴分解速率、排气系统内瞬时流速、排气管道和混合器结构等多方面因素影响;而速度均匀性指数主要受排气系统内瞬时流速、排气管道和混合器结构的影响。

图4 N H3浓度均匀性指数

图5 速度均匀性指数

2.2 压降分析

图6 展示了0.98 s时混合器上的压力分布,图6为整个计算域内混合器前后总压降及混合器结构中环形挡板、旋流片和锥管(包含叶片)三个区域的压降。由图6可以明显看出环形挡板区域的压降最大;由图7的曲线可知,0.2 s后混合器前后总压降稳定在4.0 kPa~4.25 kPa,环形挡板区域压降稳定在2 kPa~2.2 kPa,因此,混合器前后的压降主要由环形挡板导致。

图6 混合器压力分布图

图7 混合器前后总压降和各部分压降

3 结语

本文通过CFD软件,针对某型号四缸柴油机后处理系统的SCR入口均匀性,混合器前后压降进行了模拟分析。结果表明,SCR入口NH3浓度均匀性、速度均匀性均大于0.92,并且混合器前后的压降主要由环形挡板导致。