非圆齿轮自动换向立式节能抽气机设计

张志远,李晶晶,陈 珂,李恒睿,赵日赠,王博文

(中国矿业大学机电工程学院,江苏 徐州221116)

0 前言

我国各煤气田在用的抽气机仍以改进游梁式抽油机为主[1],这种设备结构简单、制造和维修成本低[2]、能够适应恶劣的工况、可靠性高,无论在数量还是规模上都占有绝对的优势。随着对开采要求的提高,游梁式抽气机效率低、不稳定、安全隐患大等问题日益突出,煤层气开采成本居高不下,传统的抽气机面临升级改造。立式电机换向抽油机显著地改善了这些缺点[3],但却也带来了新的问题:控制线路复杂、故障率高、能耗大、维护成本高[4],有些油田安装使用几年后,将其淘汰。

因此,设计一种兼具立式和游梁式抽气机优点,能够实现平稳换向、提高抽采效率和减小安全隐患的抽气机就具有现实意义和推广前景。

1 立式抽油机的机械结构和工作原理

立式抽油机是鉴于游梁抽油机存在的问题而设计的一种抽油机,而非圆齿轮的设计既克服了立式电机换向抽油机电气维护难度大等缺点,又兼具游梁式抽气机换向可靠等优点,因此该设计具有很高的实用价值。

本文设计的非圆齿轮自动换向立式节能抽气机,其机械系统结构如图1所示。由永磁同步电动机经大小带轮将运动传递到减速器上,减速器连接非圆齿轮换向箱,非圆齿轮换向箱内含有非圆齿轮组,换向箱的输出轴连接变速箱,变速箱的输出轴与滚筒连接,滚筒安置于机架内部的底端,两天车轮固定于机架顶端,天车轮拖动抽油杆,抽油杆上下运动,传送皮带一端固定于主滚动轮,另一端经皮带轮倒向后固定在抽油杆上,驱动井下抽油泵做固定周期的上下往复运动,把井下的油送到地面。

图1 立式抽气机总体结构简图

2 非圆齿轮的设计

2.1 机械结构和几何参数的设计

本文设计的非圆齿轮,具有如图2结构形式。

图2 主动轮节曲线分配图

根据这一结构形式,由于线速度v与传动比i具有如下关系:

由于该齿轮的啮合半径r是变化的,因此传动比具有瞬时性,对上式做如下变换:

为保持运动平稳,确定其加速度函数必须保证单调连续。

《摩西五经》严令禁止人祭:“凡把自家子实献祭耻王者(禁迦南童子祭),子民客籍克不论,一律处死:由当地民众扔石头砸死。”“耶和华最恨的恶行,他们一样不缺,都给众神干过;为了祭神,他们连亲生儿女都敢放火里烧了!”

根据图2所示主动轮节曲线的分配规律,以及传动平稳的需求,确定传动比i为均匀变化,结合目前油田传动需求,将最大传动比确定为2.81,最小传动比设置为1/3,其变化规律如图3所示。

图3 单周期传动比变化曲线

两非圆齿轮传动时,传动轴的中心距保持一定,其半径满足如下关系:

因此:

其中:a为主动非圆齿轮与从动非圆齿轮的中心距;r1为主动轮半径;r2为从动轮半径;i为瞬时传动比。

由于图4中,瞬时传动比在过度节点的变化率有明显的突变,为改善这一问题。在过度区引入抛物线,使过度节点的变化率平滑过度。

图4 修正版传动比变化曲线

依据设计思路,推导出传动比表达式如下:

式中:φ1为主动非圆齿轮节曲线对应的角度;β为匀速区的角度主动非圆齿轮取45°;A为最大传动比;B为最小传动比;m为传动比过渡因子,表征双曲线与一次曲线所占比例,这里取0.5。

式中:

对于从动非圆齿轮,根据两传动轴的半径关系,即:

根据从动非圆齿轮与非圆齿轮在啮合点的速度相等,即:v1=v2

式中:v1=r1× dφ1,v2= r2× dφ2可以主从动轮的转角关系式:

将式(5)带入(7)分段积分可得主动轮任意角度下对应的从动轮角度。

2.2 非圆齿轮建模与仿真

以上进行了非圆齿轮结构形式的数学建模,在Matlab中进行数值运算后,将计算结果导入到CAD中生成了两对非圆齿轮结构图,如图5。

图5 主动非圆齿轮(1)和从动非圆齿轮(2)

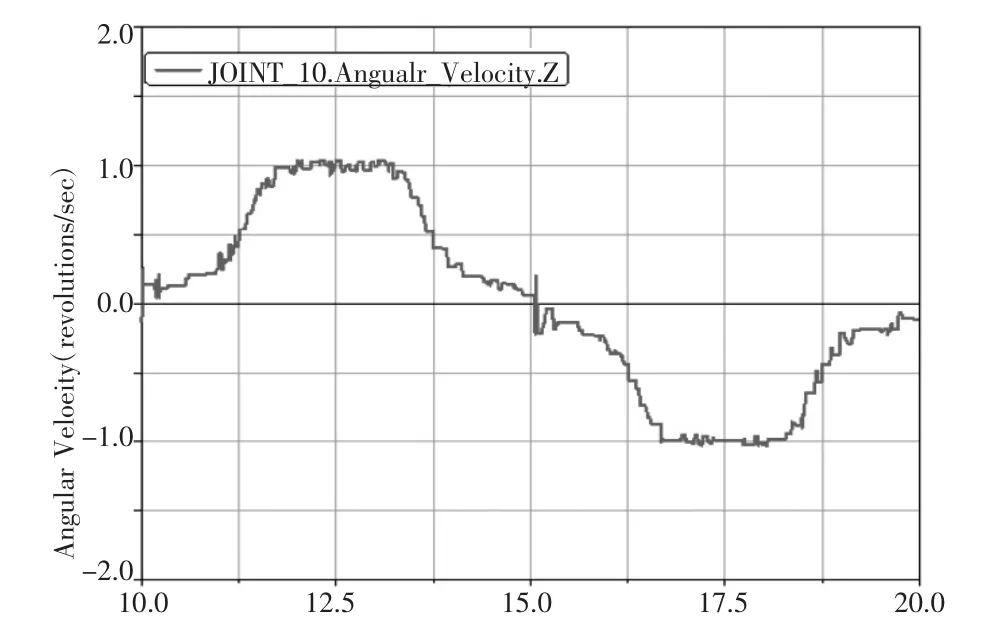

利用该节曲线,综合利用CATIA和SOLIDWORKS生成3维模型,最终在ADAMS中进行了啮合仿真,得到了如下曲线图6所示。

图6 啮合点的角速度仿真曲线

2.3 非圆齿轮箱体结构设计

为了满足运动传递关系,设计了如下的非圆齿轮换向箱图7。

图7 单层非圆齿轮换向机构

其运动原理为:主动非圆齿轮(5)从最上面顺时针旋转并开始与从动非圆齿轮(6)的有齿部分啮合时,从动非圆齿轮(6)与同轴的圆柱齿轮(7)开始作逆时针旋转,与圆柱齿轮(7)啮合的圆柱齿轮(8)以及与圆柱齿轮(8)同轴的从动非圆齿轮(4)开始做顺时针旋转,当主动非圆齿轮(5)顺时针旋转了180°时,主动非圆齿轮(5)与从动非圆齿轮(6)恰好脱开,并与从动非圆齿轮(4)恰好进入啮合,第二传动轴(3)以及位于其上的从动非圆齿轮(6)和圆柱齿轮(7)逆时针旋转了一次,第一传动轴(2)以及位于其上的从动非圆齿轮(4)圆柱齿轮(8)则顺时针旋转了一次;当主动非圆齿轮(5)继续顺时针旋转并开始与从动非圆齿轮(4)的有齿部分啮合时,从动非圆齿轮(4)与同轴的圆柱齿轮(8)均作逆时针旋转,与圆柱齿轮(8)啮合的圆柱齿轮(7)以及与圆柱齿轮(7)同轴的从动非圆齿轮(6)做顺时针旋转,当主动非圆齿轮(5)继续顺时针旋转至360°时,主动非圆齿轮(5)与从动非圆齿轮(4)恰好脱开,并与从动非圆齿轮(6)重新进入啮合,第二传动轴(3)以及位于其上的从动非圆齿轮(6)和圆柱齿轮(7)顺时针旋转了一次,第一传动轴(2)以及位于其上的从动非圆齿轮(4)圆柱齿轮(8)则逆时针旋转了一次。

3 四级变速器冲程调节装置

针对现有抽油机调节冲程的操作规范比较复杂的情况,根据冲程调节的特点,拟设计了出一台四级变速器。

3.1 四级变速器机械结构

四级变速器的箱体结构如图8所示,结构为齿轮槽的应用。该结构主要由齿轮箱,角接触球轴承,调心轴承,5个非标齿轮,3根传动轴以及必要的固定零件组成,结构巧妙,使用简单。

图8 四级变速器的箱体结构

3.2 四级变速器工作原理

四级变速器具有四档速度可调,其中齿轮1(13)和齿轮4(9)由导向平键进行径向定位,通过调速杆进行轴向定位。在图示位置的时,齿轮1(13)与齿轮3(10)啮合,齿轮 3(10)与齿轮 5(8)啮合,齿轮 5(8)与齿轮4(9)相啮合,从而将运动经过输出轴传递出去;将齿轮 1(13)推向齿轮 2(11)内的齿轮槽(12)后,齿轮 1(13)与齿轮 2(11)内啮合,齿轮 2(10)与齿轮 3(10)外啮合,齿轮 3(10)与齿轮 5(8)啮合,齿轮5(8)与齿轮 4(9)啮合,从而将运动经过输出轴(5)传递出去;将齿轮 4(9)推向齿轮 3(10)内的齿轮槽,齿轮 1(13)未推向齿轮 2(10)内的齿轮槽时,齿轮 1(13)与齿轮 3(10)外啮合,齿轮 3(10)与齿轮 4(9)内啮合,从而将运动经过输出轴(5)传递出去。此时,齿轮 5(8)和过渡轴(7)不承担传动作用;将齿轮 4(9)推向齿轮3(10)内的齿轮槽,齿轮1(13)推向齿轮2内的齿轮槽时,齿轮 1(13)与齿轮 2(13)内啮合,齿轮 2 与齿轮 3(10)外啮合,齿轮 3(10)与齿轮 4(9)内啮合,从而将运动经过输出轴传递出去。此时,齿轮5(8)和过渡轴(7)不承担传动作用。

4 宝塔轮冲次调节装置

冲次即单位时间内抽油杆往复循环的次数,影响着抽气机的抽采效率[5]。由于不同工况下抽气机的负载情况不同,如果仅在同一冲次下工作,将会造成电能的浪费。目前的冲次调节主要是通过更换皮带轮以改变传动比的方式进行,为了简化操作规范,采用一对宝塔轮作为调节机构。

4.1 冲次调节结构

冲次调节结构如图9所示,包括两个宝塔轮和一根皮带,两宝塔轮由两根传动轴固定。该方法具有结构简单,使用方便的特点。

图9 宝塔轮冲次调节结构

4.2 冲次调节原理和方法

单位时间内抽油杆往复循环的次数非圆齿轮的输入轴转速有关,根据这一基本原理,在非圆齿轮的输入轴前级进行变速调节。由于高速级采用带传动效率相对比较高,故使用宝塔轮这一方式是合理的。本文采用三槽宝塔轮,可以进行3级挡位的调节。调节方法为:停车后拨动皮带,选择合适的传动比即可。

5 模型与实物

如图10(a)为抽气机的整机模型。在理论上验证了方案的可行性后,采用线切割加工出等比缩小的金属齿轮,并用铝方管作为机架,进一步搭建出完整的抽气机模型进行试验和调试。最后,制造出如图10(b)所示的抽气机。

图10 非圆齿轮自动换向立式节能抽气机

6 结论

本文设计了一种改进后的立式节能抽气机,针对换向效率低和冲击大等问题,设计了一种非圆齿轮自动换向装置。为适应不同工况下的抽采工作,采用四级变速箱调节冲程,采用多槽皮带轮实现冲次的调节。其具体优势表现在如下两个方面:

(1)根据抽气机换向要求,即在单向输入运动的条件下,抽油杆在一个周期内实现自动上下往复运动,本设计通过对两对非圆齿轮的设计,实现了抽气机上下冲程平稳的自动换向。

(2)根据抽气机为适应不同工况而变冲程和变冲次的要求[6],本作品采用多槽皮带轮结构来调节冲次,采用新型齿轮变速机构通过改变档位来调节冲程,在不需要改变抽气机整机大小的情况下,可以实现冲程和冲次的改变。