直纺工程熔体输送工艺探讨

卓怀智

(江苏恒力化纤股份有限公司,江苏苏州 215228)

随着涤纶大容量、直接纺装置在国内得到广泛应用及升级,熔体直纺早已不满足于生产常规产品,而是需要满足包括各种差别化产品在内的全系列产品的批量生产。

对于直纺而言,影响聚酯熔体质量的因素主要是两大方面,首先是聚合系统,其次就是熔体输送系统,熔体输送也可以说是直纺纺丝工艺的源头。

熔体输送管道、增压泵(熔体输送泵)、熔体换热器、保温用的热媒循环系统等都是直纺熔体输送工程的重要组成部分。

直纺熔体输送距离一般都在百米以上。长距离输送过程中,熔体长时间受热易发生裂解,使分子质量和黏度下降,生成凝胶,控制不好会影响熔体的可纺性及长丝的产品质量。[1,2]

细旦及超细旦产品是恒力E厂20万吨涤纶FDY长丝工程的主打产品。项目的熔体输送管线长约150 m,开车后对熔体输送工艺进行了调整优化,为FDY的可纺性和产品质量奠定了良好的基础。本研究就涤纶直纺工程中的熔体输送系统工艺控制进行一些探讨。

1 实验

1.1 原料

恒力化纤E线聚酯熔体[特性黏度:(0.678±0.003)dl/g,熔点:260.2℃],油剂(日本竹本HL-100 型号专用油剂,质量分数:90%)。

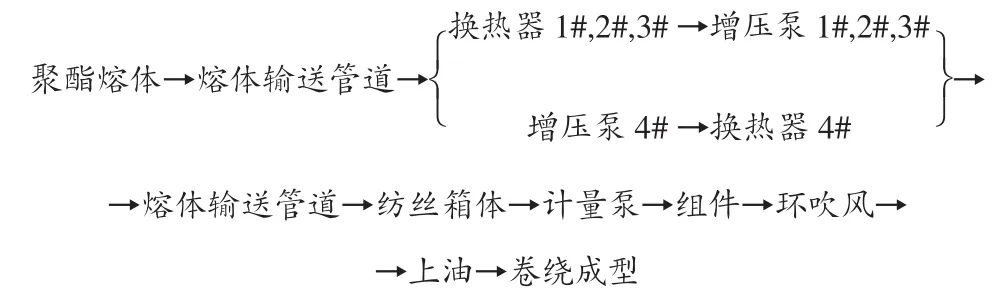

1.2 工艺流程

1.3 主要纺丝设备

熔体换热器[瑞士苏尔寿(Sulzer)],增压泵(瑞士 MAAG公司),20~24头纺丝和卷绕设备(日本TMT公司),外环吹冷却装置。

2 结果与分析

2.1 熔体换热器位置对比

E厂长丝工程共14条生产线,熔体输送由4套独立的“增压泵—换热器”小系统组成,每套温度、压力单独控制。

虽然管线设计安装后难于更改,但是通过生产状况的对比,可以对长期生产品种的布置以及今后新项目熔体管线的设计提供参考。

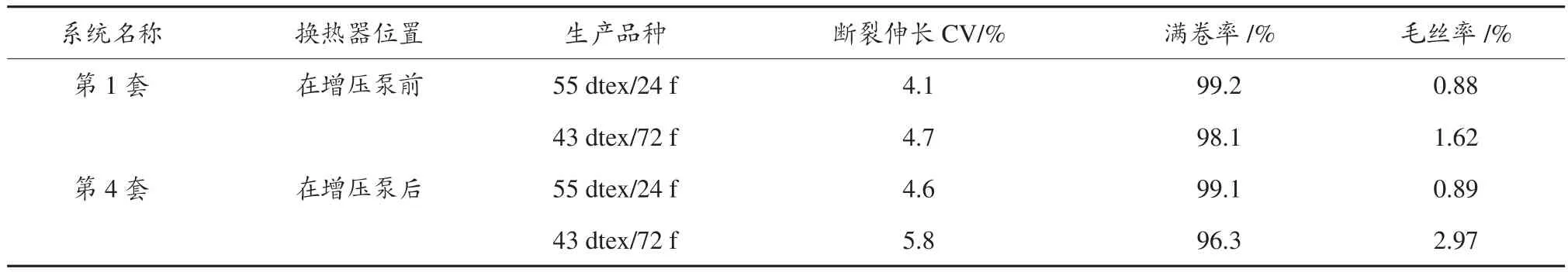

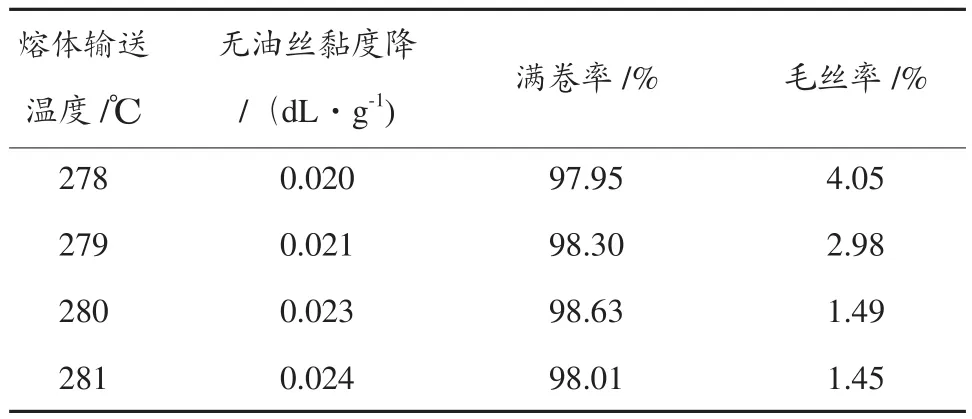

E厂第1和第4套小系统各有4条生产线,管线设计尺寸和目标生产品种基本相同,差别只是第1套换热器在增压泵之前,第4套换热器在增压泵之后。在这两套系统上,调整纺丝计量泵前压力均在6.5~8.0 MPa,分别选取55 dtex/24 f和43 dtex/72 f两个代表性产品作为考察目标,通过3个月时间的跟踪,检测无油丝黏度降均在0.023~0.024 dL/g,但生产状况以及物性指标中断裂伸长的不匀率等均有一定的差异,生产数据统计见表1。

表1 换热器位置对应的生产状况

生产实践表明,在本装置生产条件下,换热器安置在换热器前面或者后面,对于像55dtex/24f这类的常规产品,影响比较微小,生产状况和产品品质近乎同一水平;而对于像43dtex/72f这类细旦及超细旦产品,生产状况和产品品质差别比较大,换热器设置在增压泵之前,可纺性以及产品质量明显较好。

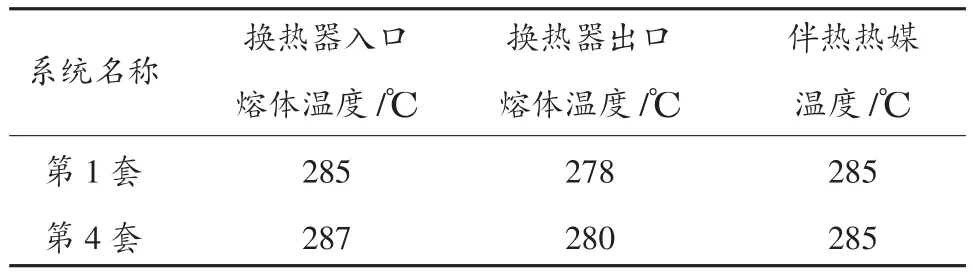

对比两套系统的工艺差异可知,第1套系统是将聚合送来的熔体先经换热器降温后再增压输送,第4套系统是将聚合送来的熔体先增压再经换热器降温后输送,相关温度测控数据见表2。

表2 第1和第4套熔体输送系统测控温度

由表2可见,虽然最终两套系统输送的熔体宏观黏度降一样,但换热器设置在增压泵之后,一方面由于增压升温作用,使进入换热器之前的熔体温度明显较高;另一方面,由于本熔体输送管线的热媒伴热系统不能分段调控,为了控制熔体的黏度降,伴热热媒的温度又不能太高,只有285℃,造成第4套系统在换热器之前的这段输送管线上,伴热热媒的温度比熔体的温度还要低2℃。由于聚酯熔体的流动本身具有很强的粘滞性,伴热热媒温度长时间明显低于熔体温度的状态势必降低管壁附近熔体的流动性,加剧熔体局部降解,降低熔体质量的均匀性,使得直纺FDY长丝物性不匀率增加,细旦丝的满卷率下降、毛丝率增加。而换热器设置在增压泵之前,则可以更好地实现熔体的低温输送,熔体质量均匀性较好,更有利于细旦丝的生产。

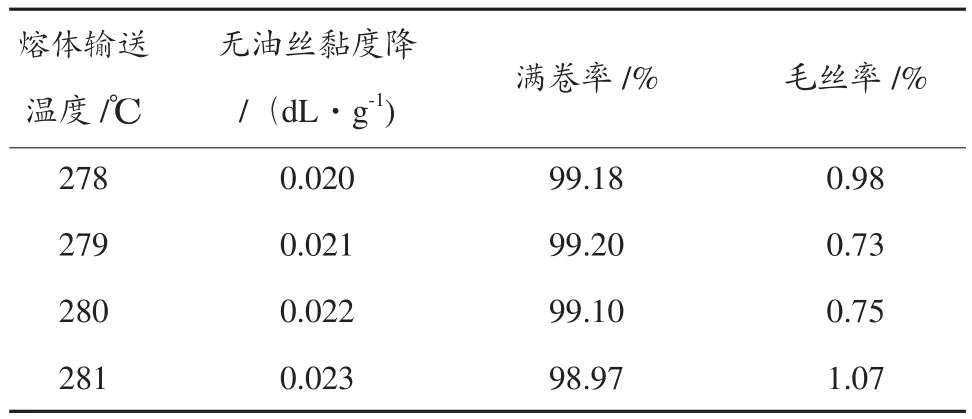

2.2 熔体输送温度

在密闭的空间里,熔体的降解与熔体温度和停留时间密切相关,熔体的温度越高,停留时间越长,降解就越多。在输送管管径、长度固定的情况下,输送过程熔体停留时间由产量负荷决定。产量随着市场需求会有一定的变化,为了保证熔体质量,熔体输送温度需要进行相应的调整。

熔体输送过程中,熔体的温升主要来源于增压,其次是熔体与输送管道的摩擦。本装置中,熔体经过增压后温度急剧上升约4℃。通过换热器将熔体温度降低并保持稳定是直纺正常生产的关键条件之一。这里把换热器后熔体温度称为熔体输送温度。

熔体热交换器相当于静态混合器,通过独立的液相热媒循环系统与流经腔室的熔体换热对熔体进行温度控制。本装置换热器的结构及工艺示意如图1所示。

图1 熔体换热器结构及工艺示意图

在第1套系统上,熔体输送负荷为99.5 t/d时,换热器前熔体温度约285℃。常规和细旦FDY系列各取一个代表性品种作为考察对象,分别是50 dtex/24 f和55 dtex/96 f,测算输送过程熔体停留时间约26.5~27 min,生产状况如表3、表4所示。

表3 熔体输送温度及FDY 50 dtex/24 f生产状况

表4 熔体输送温度及FDY 55 dtex/96 f生产状况

生产实践表明,在纺丝负荷即熔体停留时间一定的情况下,在实验的温度范围内,熔体输送温度对FDY生产状况有直接影响,对DPF较大的常规产品影响不明显,对细旦丝的影响非常明显。

熔体输送温度直接影响熔体在管道中的流变性能和降解状况,最终影响FDY的可纺性。若熔体输送温度过高,熔体在输送过程中容易降解,无油丝黏度降增大,导致下游可纺性变差,断头和产品毛丝率增加;若熔体输送温度过低,熔体的流动性能差,熔体在管道中层流现象严重,导致熔体质量不匀,同样使FDY的可纺性变差,断头和产品毛丝率增加。

为了使熔体流量分配相对均匀,生产线上往往都是既有常规产品,又有细旦以及超细旦产品,熔体输送温度的选择需要兼顾常规和细旦丝的生产。因此,在第1套系统上,熔体输送负荷为99.5 t/d左右时,熔体输送温度设置在279℃~279.5℃较好。

在熔体输送负荷有较大变动时,根据生产情况,熔体输送温度应进行相应的调整。

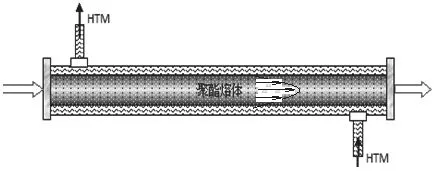

2.3 管道伴热

恒力化纤伴热介质使用液相热媒,每个增压泵对应的一套熔体输送小系统配置一套独立控制的伴热系统。熔体输送管道为夹套管,芯层走熔体,壳层热媒循环给熔体进行伴热保温,并且热媒和熔体的流向相反,以保证最佳的传质传热效果,见图2。

图2 熔体输送管道示意图

在输送管线中,聚酯熔体的粘滞性会使得熔体的流速呈抛物线状分层现象,会造成管道熔体在径向分布上存在物理性能差异。为减小这一差异,除了管道设计及制造时要达到相关技术要求,伴热热媒温度的控制也非常关键。

如果热媒温度过高,通过热传导必将导致输送过程的熔体温度升高,加剧熔体降解;热媒温度过低,管壁附近熔体的流动性能差,熔体在管道中层流现象严重。过高或者过低的热媒温度均会降低熔体质量,使FDY可纺性变差,断头和产品毛丝率增加。考虑到热传导及热损耗效应,理想的热媒温度设置应比管道熔体的温度高2℃~3℃为宜。

事实上,输送过程中各段管线熔体的温度存在差异,尤其在换热器和增压泵前后,熔体温度差一般在5℃左右,甚至达到7℃~8℃。由于现有系统管道伴热热媒温度无法做到分段控制,只能在兼顾熔体流动性的基础上尽可能低一点。因此,本装置中管道伴热热媒温度设置在285℃~286℃。这可以说是一个系统上的缺陷,今后有机会应予以改造,使之达到分段精确控制的目的,进一步提高熔体质量。

2.4 熔体输送压力

为了满足纺丝熔体压力要求,直纺熔体输送过程使用增压泵来调控熔体的压力。实际生产过程中,纺丝计量泵入口熔体压力低于4.5 MPa时,纺丝就容易出现纤度不匀现象。但是,过高的熔体输送压力会使熔体温度升高,加剧熔体降解,同时会对计量泵相关部件造成损伤,导致计量泵漏浆、降低计量精度等问题。因此,熔体输送压力应在保证纺丝纤度正常的前提下尽可能低一些,一般计量泵入口熔体压力应控制在5.0~8.5 MPa为宜。

本装置一台增压泵后面配置2~4条生产线,每条生产线又对应6个纺丝箱体,每个箱体对应6个纺位,每个纺位配置20~24头大容量纺丝机。如果同一台增压泵对应的生产线之间,或者一条生产线上箱体之间或者相邻纺位之间熔体流量差异太大,就会出现计量泵实际入口压力差异过大的现象,同时生产过程的开停泵操作会加剧计量泵入口压力的波动,造成FDY纤度偏小或者线密度CV%值超标等异常现象。为了保证每个纺位计量泵入口压力的均匀性,生产品种布置时,应该注意同一个增压泵对应的各生产线、箱体及纺位之间熔体流量分配应相对均衡。

3 结语

(1)熔体输送过程中,熔体换热器设置在增压泵之前可以更好地实现熔体的低温输送,熔体质量均匀性较好,有利于纺丝。

(2)熔体输送温度对细旦丝生产影响尤其明显,而对常规及细旦FDY生产的影响有所不同;最佳的熔体输送温度应在兼顾常规和细旦丝生产状况的基础上做出选择。

(3)熔体输送管道保温热媒温度设置应略高于管道熔体的温度。现有的伴热热媒系统温度无法做到分段控制,在兼顾熔体流动性的基础上设置在285℃~286℃较好。理想的状态是对现有保温热媒系统进行改造,使之达到分段精确控制的目的。

(4)熔体输送压力设定应满足纺丝计量泵入口压力要求。为了保证每个纺位计量泵入口压力的均匀性,生产品种布置时要注意同一台增压泵对应的各生产线、箱体及纺位之间熔体流量的均衡分配。