苏阿皮蒂项目辉绿岩开采爆破粒径控制方法研究与应用

许泾川,赵铭荟,朱跃华,齐晓亮

(中国水利水电第三工程局有限公司,陕西 西安 700024)

苏阿皮蒂水利枢纽工程水库总库容74.89亿m3,装机容量450 MW,工程等别为Ⅰ等,工程规模为大(1)型,大坝为1级,发电厂房为2级。拦河大坝为碾压混凝土重力坝,最大坝高120 m,坝顶高程215.5 m,坝轴线总长1 164 m。混凝土总量约360万m3,其中碾压混凝土约300万m3,常态混凝土约60万m3。混凝土所需砂石骨料均来自母岩为辉绿岩的石料场。

1 石料场开采规划

1.1 石料场概况

苏阿皮蒂水利枢纽工程混凝土所用砂石骨料选用左岸下游石料场,位于坝址下游河流转弯处的两条冲沟之间。地貌上为低山丘陵区,自然坡度14°~20°,料场分布高程120~216 m。石料场储量较丰富,无地下水出露,施工场地开阔,距坝址区直线距离约2.4 km,从坝址到石料场有土路相连,交通运输方便。

石料场揭露分别为腐殖土、铁帽层、粘土质砾或含砾粘土、粉质粘土或粘土、古生代辉绿岩、砂岩。

1.2 石料岩性

辉绿岩岩体微风化或新鲜,青灰色,辉绿结构,块状构造,主要矿物成分以辉石,长石为主,致密坚硬,具体辉绿岩实测密度及抗压强度见表1。

表1 辉绿岩岩石物理力学指标表

1.3 石料开采规划

本工程共需生产粗、细成品骨料937万t,计算开采毛料约431万m3(自然方),根据料场勘探钻孔资料确定SMK155 m为辉绿岩与砂岩的分界面,以此作为终采高程,开采最大高度为60 m,无用料剥离厚度为15~20 m,对应无用层剥离量约370万m3,剥采比0.86。毛料开采自上而下分层进行,分层高度按10~12 m控制,爆破孔梯段高度均为12~14 m。

2 石料开采初期情况

在石料场覆盖层及无用料剥离完成后,进入石料开采初期阶段。钻爆方案为钻孔设备采用D50高风压钻机,钻头直径105 mm,扩孔系数1.1,孔径115 mm,台阶高度10 m,考虑炮孔利用率,超深钻孔2 m,孔深12 m,单耗药量0.75 kg/m3,间距3 m,排距3 m,封堵3 m,耦合间隔2 m装药,药卷为90 mm乳化炸药,有效装药长度7 m,毫秒雷管分段起爆,最大单响药量500 kg。实施后发现以下问题:①钻孔效率低,钻孔效率为45~60 m/台班;②爆破规模小、频率高,设备频繁撤离工作区,设备有效工作时间少,毛料供应无法满足骨料加工需求;③爆破粒径超标率约35%,且炸药单耗大;④爆破冲击破坏明显,周边岩体节理、裂隙和水平层面张开,对下一循环爆破影响较大。

3 优化钻爆设计

3.1 优化钻爆设计的思路

针对初期开采出现的问题,解决思路如下: ①调整钻孔设备;②通过优化爆破网络,在控制最大单响药量的条件下,扩大单次爆破规模,降低粒径超标率,提高合格石料的供应能力;③采用小直径爆破孔,耦合连续装药;④从火工材料、钻孔方向、炮孔间排距、微差起爆、单耗药量等方面进行钻爆参数优化,提高开采效率;⑤周边爆破孔采取缓冲爆破方式,以减免对周边岩体的破坏。

3.2 钻爆参数优化

3.2.1 钻孔优化

辉绿岩岩性坚硬,最大抗压强度达215 MPa。为实现石料场规模化开采,满足毛料供应强度,首先从爆破钻孔上进行优化:

采用大孔距、小排距布孔,以提高岩体爆破挤压破碎能量,使岩体相互挤压,形成二次破碎作用,扩大爆破漏斗角,形成爆破自由弧面,改善岩体受拉伸破坏条件。结合多次爆破试验结果,确定爆破孔间距为3.5 m,排距为2.5 m。

因岩层层面近似水平状的缓倾角,便于钻孔控制,采用垂直钻孔,钻进速度快,控制难度小,爆破能量沿水平层面损失小,爆破能量利用率高,石料开采效果好。

根据不同钻孔直径爆破试验结果,石料开采选用小直径爆破孔,采用阿特拉斯T35液压钻造孔,钻头直径89 mm,扩孔系数1.05,成孔直径93 mm,钻孔效率达到120~140 m/台班,提高了钻孔效率。

3.2.2 火工材料研究

石料场开采初期,火工材料采用国产,经海运至几内亚,再陆运至工地现场。国内采购的乳化炸药保质期12个月,采购+运输时间最短为6个月,运至现场后有效期不足6个月,且海运船期不确定,加之几内亚气候炎热,炸药出现过期现象。

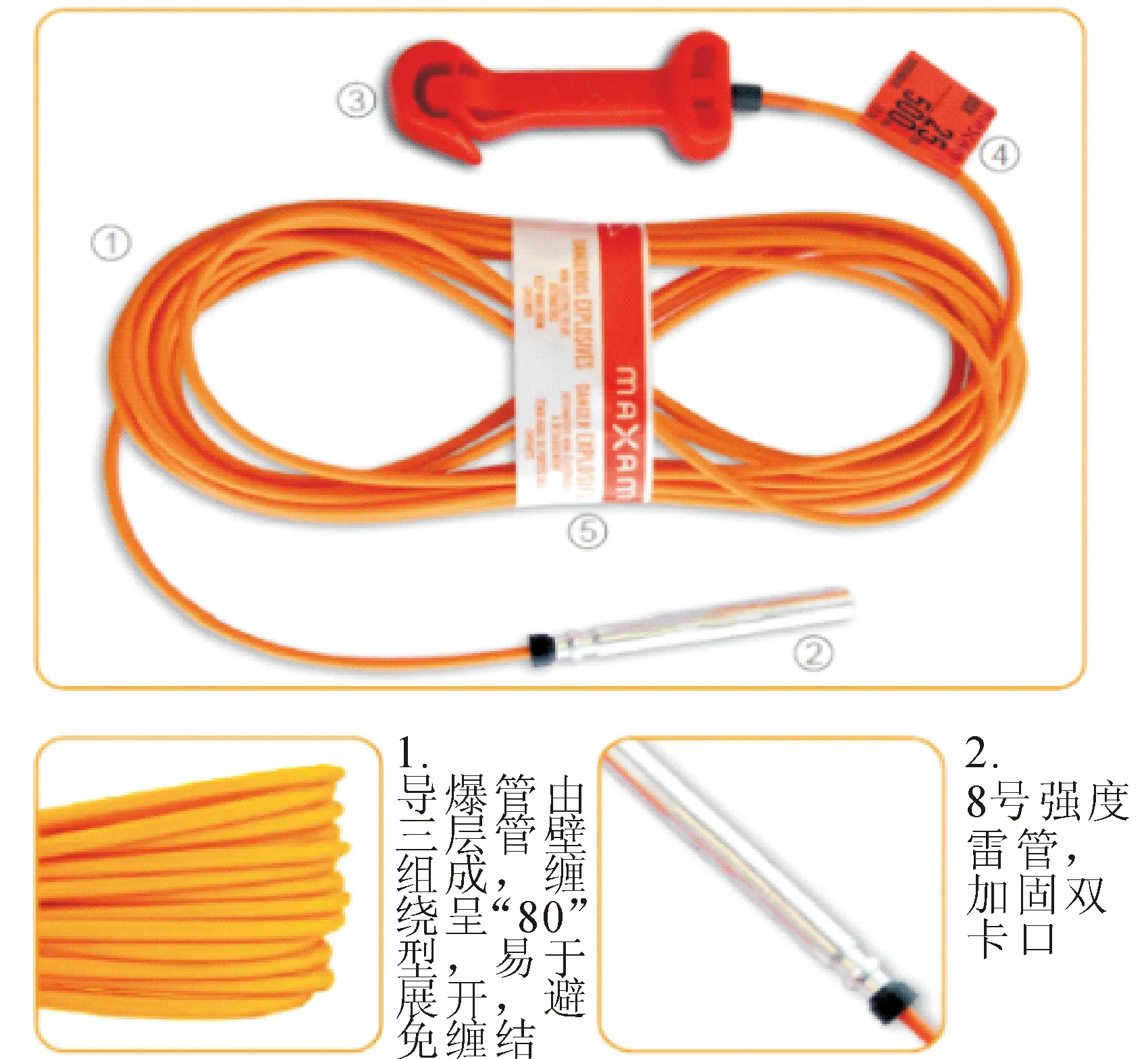

经市场调查,几内亚市场上有西班牙和法国火工材料销售,但其价格是国产材料的3倍以上,分析认为从当地采购成本过高。经对西班牙MXAXM生产厂家调查,价格与国产材料基本相同,但炸药的保质期为24个月,且生产+运输时间为3个月,这可以有效降低采购频次,决定采购。西班牙采购的火工材料有卷装水胶炸药、袋装硝铵炸药、非电毫秒雷管、毫秒电雷管及导爆索(见图1~图4)。

图1 水胶炸药

图2 非电毫秒雷管

图3 导爆索

图4 起爆电雷管

3.2.3 装药

根据爆破试验成果,炸药单耗调整为0.61 kg/m3,孔深14 m时,单孔药量72 kg。采用药卷直径70 mm的水胶炸药,药卷长度50 cm,药卷重量2.4 kg/节。孔底3 m范围耦合装药,装10节水胶炸药,装药时划开HDPE——外包装膜,延米装药8 kg;上部9 m,连续装20节包装完整的水胶炸药,孔口封堵长度2 m。

在旱季开采施工中,采用硝铵炸药,炸药单耗0.53 kg/m3,孔深14 m时,单孔药量65 kg,单孔孔底装2节水胶炸药,再全孔耦合装药2袋半硝铵炸药,单袋重25 kg,孔口封堵长度1.5 m。水胶炸药起引爆作用。

3.2.4 爆破网络

爆破网络采用微差爆破,前排孔爆破时产生的短裂隙有利于后排孔爆破时对孔间岩石的挤压破碎,可提高破碎质量。孔内炸药用导爆索至孔底起爆,保证孔内炸药完全起爆。爆破网络采用微差非电毫秒雷管,以保证最大单响药量不超过500 kg,同排间爆破孔用增加微差非电毫秒雷管延时间隔,控制最大单响药量,一次起爆孔数不超过7个。

3.2.5 单次开采区优化

良好的临空面是保证爆破质量的关键因素,单次爆破开采宽度合适,既可保证爆破质量,又可为下一循环爆破创造良好的临空面。根据爆破试验选择开采宽度在1.5~2倍的梯段高度,确定单次开采宽度为20~25 m。

3.2.6 增设缓冲孔保护后部岩体

开采初期爆破周边孔未采取控制措施,致使后部岩体弱结构面张开,在临空面处易形成大块。为保护下一循环临空面的完整性,最后一排孔需要采取缓冲爆破控制措施。在开采区内最后一排孔调整为排距2 m、孔间距1.5 m,采取不耦合连续装药,孔底2 m范围加强2倍装药,药卷直径为32 mm水胶炸药,不耦合系数2.25,单孔药量为25 kg/孔。

在料场开挖轮廓线位置采用光面爆破,孔距1.2 m,底部加强装药,药卷采用直径32 mm水胶炸药,间隔装药,线装药密度450 g/m。

4 骨料粗碎生产

本工程砂石骨料加工系统粗碎生产采用3台C150颚式破碎机,经石料场爆破优化调整,具备规模化生产能力,粒径在50~400 mm的开采石料占比达到80%以上,采用45 t包头自卸车运至粗碎料仓后,单车破碎时间由初期7 min/车降至3 min/车,粗碎生产能力得以显著提高。

5 辉绿岩骨料开采粒径控制效果

1)经过爆破参数优化,减小了钻孔直径,降低了钻孔难度,增加了梯段爆破高度,节约钻孔时间50%以上。

2)采用高梯段、大孔距、小排距爆破技术,增加了爆破石打石环节,降低了爆破粒径的大块率(粒径≥80 cm),根据现场统计,大块率从初期的40%降至3%~5%左右。

3)采用加深钻孔,爆破后采层底面平整,无明显残留埂坎。增加缓冲孔,使后部岩体破坏得到有效控制,保留下个梯段临空面处岩体基本完整。

4)使用带连接块的非电毫秒雷管,用连接块连接爆破网络,提高了爆破网路连接效率,进而提高了爆破作业效率。

5)旱季使用硝铵炸药,降低了施工成本。

6)扩大了单次爆破规模,提高了月开采石料的供应量。单次爆破规模可达2~3万m3/次,月石料供应量达到21万m3/月,且爆破粒径控制较好,提高了粗碎生产能力,在2018年第四季度连续3个月石料供应量突破25万m3/月。

6 结 语

通过石料开采爆破粒径控制实践,对于硬度大、强度高的辉绿岩料场开采,采用小孔径、耦合装药、大间距、小排距、梅花形布孔、微差起爆网络等爆破技术,将爆破粒径大块率从40%降至3%~5%,既提高开采效率、降低开采成本,又提高砂石加工的粗碎生产能力。石料场经过一年半开采,石料开采累计260万m3,为主体混凝土施工提供了保障,且取得一定的经济效益,值得类似工程借鉴。