双液浆在矿山帷幕注浆中的应用与探讨

朱承敏,高 超,容玲聪

(长沙矿山研究院有限责任公司,湖南 长沙 410012)

湖南省浏阳市马鞍岭磷矿设计生产能力为10万吨/年,开采方式为露天采矿,采坑长900m,宽450m。最低开采标高已至准采高程下界±0m。矿山开采过程中,从+80m中段开始,采场开始出现涌水,随着开采深度的加深,出水标高逐渐下移,涌水量逐渐加大,涌水点大多位于33.5线~37.5线之间,主要集中在33.5线~34线,37线~37.5线的北段,+50m标高以下水量都很大,最大为+10m标高。开采过程中,随着矿坑的疏干排水,地下水迳流通道将越来越畅通,地表水经岩溶、过水通道直接进入矿坑,采坑涌水量增加,从而导致诸如地面塌陷、矿坑涌水量增大、排水费用高昂、矿农矛盾日益突出[1-3]。据矿山技术人员统计,目前矿坑总水量超过60000m3/d,每月排水电费超过70万元以上,且矿区周围出现塌陷以及周边居民房屋开裂趋势严重,为解决此类一系列问题,矿方委托我院进行露天边坡截流帷幕的防治水设计,并承担现场施工技术指导,该工程于2013年10月开工,施工至2015年底,因资金问题项目终止,虽然矿坑最终涌水量无较大降低,但在帷幕西线和北线两个钻孔施工过程中,通过采用水泥水玻璃双液浆,成功封堵该钻孔揭露的强导水通道,采坑涌水量在短期内出现大幅减小,但因工程中止,帷幕未形成,地下水绕流,采坑总涌水量未减小。

1 项目介绍

马鞍岭磷矿帷幕注浆截流工程由北线和西线两条帷幕线组成,帷幕总长531m。北面385m,设计34个孔。西面帷幕线146m,设计12个钻孔。

施工过程中,由于地质资料误差,两条帷幕线端点均未揭露到隔水边界,通过调整设计,增加了不少工程量,仅西线增加了8个钻孔,且还未到边界。工程投资远超预算,而导致工程中止。注浆孔施工时分三序进行,第一序孔兼幕址工程水文地质补堪孔,钻探过程中取芯、记录、水文地质试验均按勘探孔的要求进行[4]。第二、三序孔根据第一序孔的情况结合物探成果进行针对性布置,一方面检验物探的可靠性,另一方面提高主要岩溶通道的命中机率。注浆方式采用自上而下分段注浆的施工方法,使注浆段得到反复多次地充填,堵塞。注浆材料采用以改性水泥粘土浆为主,同时结合使用尾砂浆、粘土尾砂浆、速凝双液浆、惰性材料(沙、稻草、海带、黄豆等)等[5]。

2 施工中遇到的问题

磷矿矿区内共有10条断层,规模最大的为横(山)古(港)逆断层。该断层为纵贯全区的区域性断裂,东起横山,西至古港,延长30余千米。

据钻孔资料,该断层角砾岩厚11.61m~51.81m,角砾成分以板岩或白云岩为主,被铁锰质胶结,较紧密,富水性极不均一,主要受上、下盘岩性、角砾成分及胶结程度所控制。

角砾不仅富水,而且导水。据32线CK69、CK70钻孔,见有溶洞,最大达5.36m,该断层可导致壶天群灰岩溶洞水溃入矿坑[6]。矿坑底部肉眼可见超宽横向和纵向的岩溶裂隙通道,见图1。整体上矿区岩溶发育强烈,构造裂隙纵横交错,相互联通,因此,大水、强动水条件下注浆是本帷幕工程的难点。

图1 采坑底部岩溶发育情况

露天采坑内主要共3个主要出水点,其中北线坑底1号和2号出水点,水量分别为10000m3/d、30000m3/d,西线坑底3号出水点水量约为20000m3/d。出水点标高位置+20m~+10m,且随开采标高的降低而降低。施工过程中,西线的-1号孔揭露溶洞,并导通3号出水点,北线的27号孔揭露裂隙,导通1号出水点,且在开始采用普通浆液水泥粘土浆注浆过程中,存在着大量跑浆现象,注浆压力提升困难,虽然通过采取增加浆液浓度、增加水玻璃量、添加稻草海带等惰性材料一系列措施,通道封堵效果依然不好。后经分析导水通道的特点,采用水泥水玻璃双液浆,最终取得较好的注浆效果,基本封堵了通道[7,8]。

3 强导水通道封堵方法探索

3.1 惰性材料充填注浆

西北线-1号孔施工至119m时掉钻,约3m溶洞,钻进冲洗液全漏,漏失量大于300L/min,首次注浆采用1:2:3(水泥:粘土:水,以下相同)的水泥粘土浆液,添加2%水玻璃。

在注浆1个小时(约18m3,注浆压力为0Mpa)后,3号出水点水质开始变浑浊,为注浆浆液与水混合物,立即更换注浆配比为1:2:3.6,水玻璃3%,继续注浆一小时后,注浆压力仍为0,出水点水质浑浊度为减小,结束本次注浆。后续采用相同注浆配比注浆两次后,出水点跑浆现象持续,水量无变化,决定调整浆液类型,先后采用在浆液中添加惰性材料稻草和孔口投沙水泥粘土浆液输送的方案。具体情况如下:

3.1.1 添加惰性材料稻草

按10kg/m3的比例添加,输送浆液配比为1:1:2,水玻璃添加2%,浆液流量为250L/min。注浆次数1次,总注入量为50m3。稻草由人工切割至1cm~3cm长度,均匀投入搅拌桶后,通过注浆泵输送至孔内。实际使用稻草约400kg。

3.1.2 孔口投沙

采用河沙,粒径大小为中粗沙。根据钻孔孔径大小,按m沙:m浆液=1:10投放。输送浆液配比为1:1:2,水玻璃添加2%,浆液流量为250L/min。浆液注入量约100m3,投沙总量约1.5t。

两种方案施工后,出水点水量无明显变化,浆液流失显著,通道未封堵[9]。

分析原因:通过资料分析,钻孔出水点位置位于横古断层附近,断层破碎带宽10m~35.33m,该通道与断层间接连通,通道宽度大(掉钻3m),出水点水量非常大(20000m3/d)。两种方案添加的惰性材料中稻草质量小,沙体积小,无法快速在通道中积累存储,从而无法有效的封堵通道。

考虑到钻孔孔径小约为91mm,采用孔口投碎石,卵石的方法容易将钻孔堵死。我院综合分析后,决定后续采用水泥水玻璃双液浆来封堵该通道[10]。

3.2 水泥水玻璃双液浆

西北线-1号孔在采用惰性材料充填注浆方案堵水效果不理想的情况下,经分析研究,决定采用水泥水玻璃双液浆方式来封堵该通道。

3.2.1 配比选择

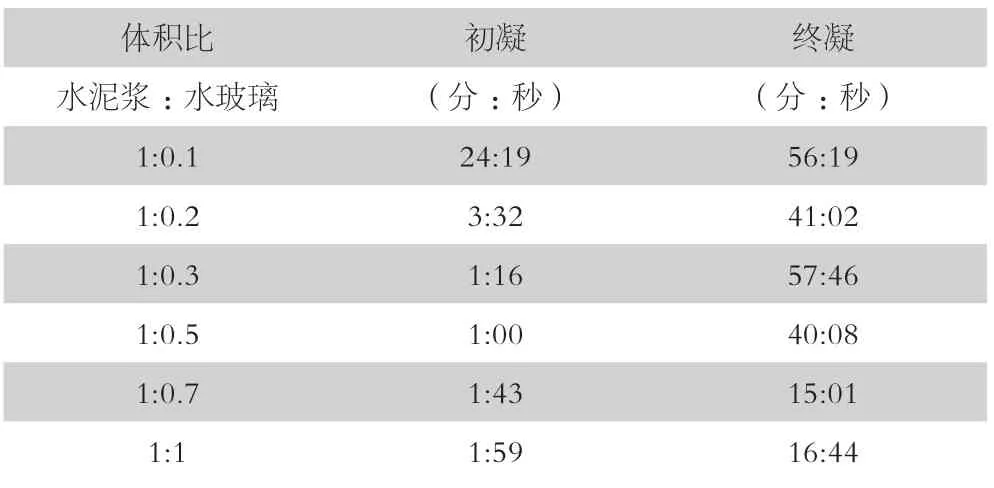

根据前期注浆过程中,出水点跑浆时间约1小时。为保证浆液充分充填通道又尽量减少浆液流失,应选择初凝时间为1小时范围内的配比。根据我院在其他工程中试验数据表分析,应采用水泥浆和水玻璃体积比小于1:0.1的配比,见表1。

表1 几种双液浆配比的初凝时间

3.2.2 现场配比试验

为选择合适初凝时间的双液浆配比,现场对水泥浆与水玻璃体积比为1:0.09~1:0.05的配比做初凝时间测定试验。

(1)材料及配比:

水泥标号P32.5,水泥浆水灰比为1:1。水玻璃模数为3.2,波美度为42,不稀释。

(2)初凝时间测定:

现场采用倒杯法简易实验测定双液浆的初凝时间。按一定体积比将水泥单液浆和水玻璃溶液分别置于两个烧杯中,再将两个烧杯重复交替进行倒杯,直至烧杯倾斜45°浆液无法流动为止,所用时间即为初凝时间。

每个配比测三组数据,取的平均值后,最终所测结果如下表:

表2 现场测定不同配比双液浆初凝时间表

根据现场测试结果,选择注浆配比为1:0.07。

(3)注浆过程:

注浆设备采用衡阳320注浆泵,最大流量350L/min,注浆方式采用孔口封闭全孔注浆。

注浆压力控制为不超过2 Mpa。单次注浆量不超过100m3,每次注浆结束后继续注入5m3粘土浆,保护钻孔不被双液浆堵死。经过三次注浆后,共注242m3,压力开始上升。结果如下表:

表3 双液浆注浆情况表

压力上升后,更换为高浓度水泥粘土浆材料(配比为1:2:2.4、1:1:1.6),共注650m3,压力上升,达到设计要求,最终将该通道封堵。

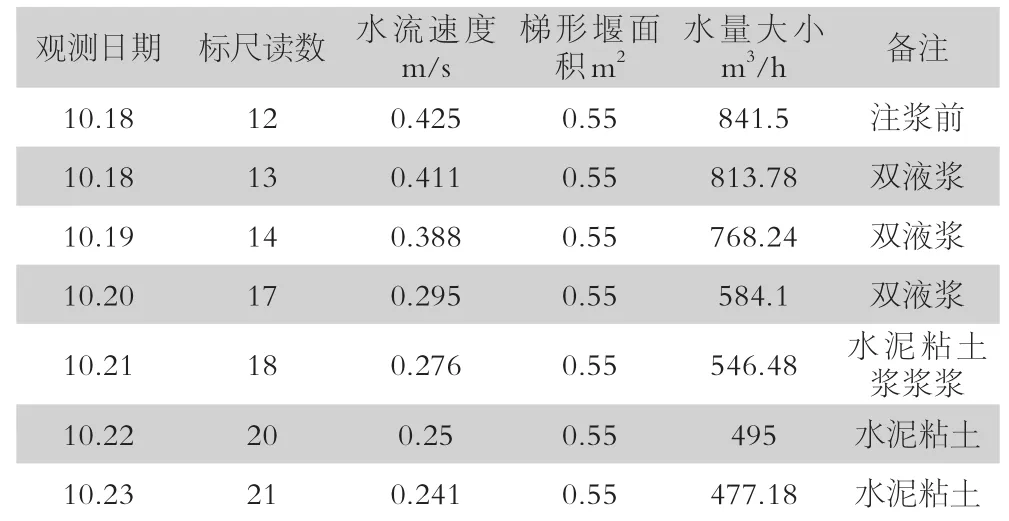

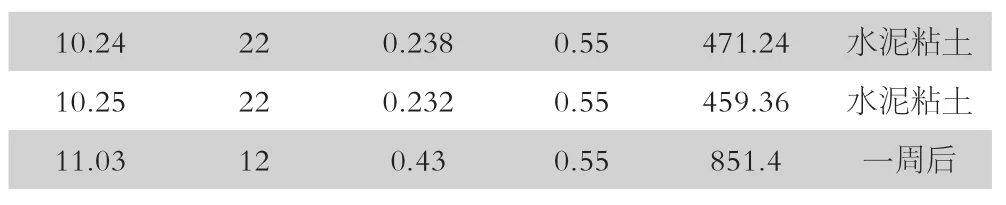

(4)出水点水量变化观测:

前期准备:将出水点蓄水坑扩大围护,水坑四周只留一个梯形堰缺口引出水流。制作标尺放置蓄水坑中,每8小时观测一次标尺读数,记录变化情况。同时,测量梯形堰面积与水流速度的变化,从而计算出出水点水量变化情况。

观测结果:见下表。

表4 注浆过程中出水点水量变化情况表

10.24 22 0.238 0.55 471.24 水泥粘土10.25 22 0.232 0.55 459.36 水泥粘土11.03 12 0.43 0.55 851.4 一周后

从表中观测结果可知,通过注入双液浆,该通道较大幅度被封堵或缩小,水量减小257.4m3/h。

为进一步封堵该通道,继而采用高浓度水泥粘土浆注浆,一方面在通道逐步缩小情况下,既保证封堵通道的成功性,又充分减小浆液的流失,另一方面,在保证注浆效果的前提下,通过减小双液浆的注入量,减少了注浆的成本,最终成功封堵住该通道。本段注浆结束一周后,该出水点水量又逐渐恢复到原来的大小,这是因为,该区域各通道相关联系性非常密切,在未形成整体帷幕墙体前,地下水通过挤压、冲洗、绕流连通了其他通道,再经出水点位置流出。在接下来施工的0、-3号钻孔时,出水点出现相同跑浆情况,证明了此推断。

3.3 北线27号孔通道封堵方案

北线27号孔施工至109 m时,钻进冲洗液全漏,开始注浆。

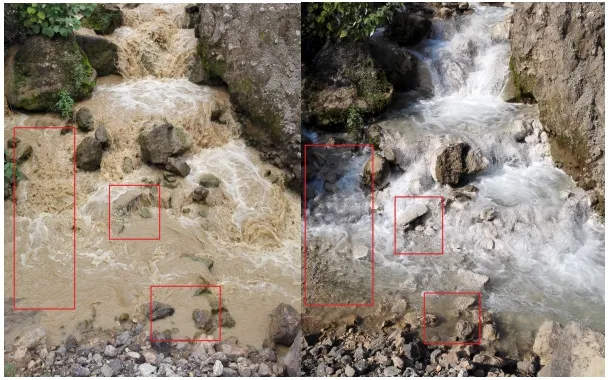

在7次不连续注入水泥粘土浆约350m3后,压力由0.7Mpa突然降至0,同时1号出水点开始大量跑浆。其后两次注浆提高浆液浓度,注入约95m3,压力仍无法上升,出水点跑浆严重,决定暂停水泥粘土浆的使用,经分析,该孔为裂隙导通出水点通道,从开始注浆到出水点开始跑浆时间约为两小时。参照西线-1号孔处理措施,决定采用1:0.05和1:0.06两种配比的水泥水玻璃双液浆。每次注浆首先采用1:0.05的配比,注入50m3后,压力无明显上升时,再采用1:0.06的配比,继续注入50m3后,压力无明显变化,则停止本次注浆,并待凝3小时后开始第二次注浆。最终在三次注浆约注入270m3双液浆后,压力开始上升。更换为水泥粘土浆注入350m3后,该段注浆达到设计要求。通过观测计算,出水点水量由10000m3/d降至约6000m3/d。并且,从图2中红色矩形图框处对比可以看出水量减小明显。

图2 注双液浆浆前后水量变化对照图

4 结论

马鞍岭磷矿是一个典型的大水矿山,建矿早,长期开采过程中,矿区岩溶疏通流畅,治理难度极大,选择合理的堵水方案是关键。

本次帷幕工程注浆材料首选水泥粘土浆,较大程度的减小了施工成本,同时,遇到强导水通道,适当的使用水泥水玻璃双液浆实现快速封堵,缩短治理工期,减小浆液浪费,保证注浆效果。

在双液浆施工过程中,总结了以下施工难点、缺性及需改进的措施:

(1)双液浆胶凝时间随浆液配比变化很大,准确了解导水通道的特性,选择合适的配比是堵水成功的关键。

(2)双液浆现场测试实验需严格仔细,准确掌握各材料参数对试验的影响,同时,还需考虑现场施工条件、设备的实用性,以及对施工人员的操作、技术指导,保证施工工艺正常进行。

本次注浆设备采用单液注浆设备,需要在配制双液浆过程中充分搅拌均匀,防止浆液局部凝固造成堵泵、堵孔。根据现场测试,搅拌时间应不少于3min。

(3)本工程在导水通道中选用注浆方法合理,堵水效果显著。未选择双液注浆泵是因为本次注浆采用的配比初凝时间较长,有充足的时间配制搅拌均匀的浆液。但对单液注浆泵及制浆搅拌桶等设备性能要求较高,施工人员须有丰富的经验。

(4)本工程中,通过选择合理配比的双液浆成功实现了强导水通道的封堵。但是选择双液浆不是唯一方法,应根据通道的特性,钻孔孔径的大小,现在施工的设备及条件综合分析,选择合适的方法。总的原则是,先通过充填逐步缩小通道的大小,再通过注浆使浆液与充填物形成胶结体,从而封堵通道。