太阳能发电中聚光镜表面粗糙度对镜面反射率的影响

袁瑀浩, 左 杰

(东南大学 能源与环境学院, 南京 210096)

在太阳能发电以及热利用系统中,反射镜的性能直接决定了太阳能集热场的综合性能。以槽式聚光镜为例,目前市场上主流的槽式抛物面反射镜是弯钢化玻璃反射镜,其生产工艺是将浮法玻璃原片加热至软化温度,再由夹具对玻璃表面实施多点动态加力以弯曲成型。采用弯钢化法生产的反射镜具有良好的力学性能,面型曲线更加精确;但是在热弯成型过程中夹具与玻璃表面直接接触,加力过程持续时间较长,容易对玻璃表面产生接触损伤,热弯后表面粗糙度与热弯前相比会增大[1-2],从而造成入射太阳辐射中一部分高能波段发生散射,影响聚光效果[3-4]。

李小燕等[5-7]对反射镜在热弯前后表面粗糙度的变化情况进行了分析,但没有给出具体的分布模型,也没有在表面粗糙度分布的基础上进一步讨论其镜面反射率。笔者利用非参数检验和正态性检验[8]分析大量实测样本数据,得到表面粗糙度具体的分布函数,并根据镜面反射条件及高能波段范围内太阳光谱辐射能的变化规律总结出表面粗糙度对镜面反射率的影响。

1 测量方法

潘晓彬[8]系统地介绍了有关表面粗糙度的测量仪器及方法,笔者采用Mahr Perthometer M1触针式表面粗糙度测量仪(见图1) ,量程上限为150 nm,每次测量过程的取样长度设定为1.75 mm。

图1 Mahr Perthometer M1触针式表面粗糙度测量仪

在进行粗糙度测量时,触针在工件表面进行缓慢等速滑行,通过内部传感器输出测得表面粗糙度。实验用玻璃原片选择超白浮法玻璃。实验采用抽样的方法选取玻璃表面上的若干测量点,用粗糙度仪直接测量抽样点的粗糙度,然后根据统计学原理对测量数据进行分析,验证是否满足某种分布。实验过程如下:

(1) 选取20块出厂超白浮法玻璃原片,每片玻璃正反面各随机抽取20个抽样点并标出位置。

(2) 用气吹去抽样点周围的尘埃,再用湿巾在表面轻轻擦拭干净,最后用棉柔巾拂去表面的水,每个抽样点均做同样的处理。

(3) 用粗糙度仪测量抽样点处的粗糙度并记录数据。

(4) 将玻璃原片放入热弯炉中按挠曲柱面反射镜生产工艺[9]进行热弯处理,每片玻璃的热弯温度、热弯拱高等均相同。

(5) 对热弯后的20块玻璃按照步骤(2)、(3)进行同样处理。

2 数学模型

2.1 非参数检验

通过实验得到热弯前后各800个粗糙度数据。热弯前玻璃正反面测量及处理过程完全相同,因此测量数据可以统一处理;考虑到热弯过程可能会对正反面的粗糙度造成不同的影响,故对热弯后玻璃正反面粗糙度的差异性进行Mann-Whitney U非参数检验[10]。原假设:热弯后玻璃正反两面的表面粗糙度无差异。备择假设:热弯后玻璃正反两面的表面粗糙度有差异。通过该检验得出显著性水平为0.949,可知热弯后玻璃正反两面的表面粗糙度无差异,因此可以将测量数据放在一起处理。

2.2 正态性检验

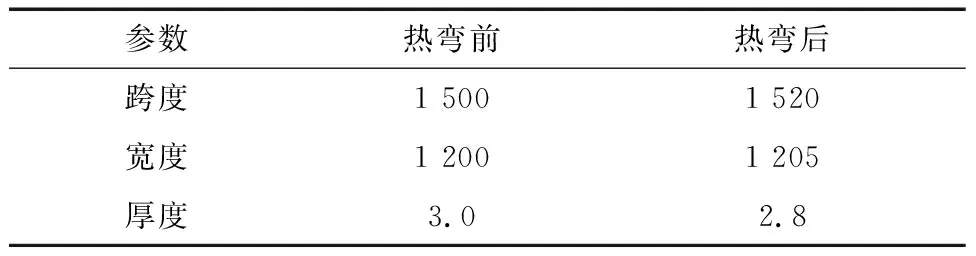

根据实际经验及测得的粗糙度数据,假定热弯前后玻璃表面的粗糙度均近似服从正态分布。对热弯前后测得的各800个数据分别用偏峰度检验法[11],以验证其是否可以近似为正态分布,玻璃几何参数变化结果见表1。

表1 热弯前后玻璃几何参数变化 mm

热弯前表面粗糙度的概率密度分布函数f1(Ra)为:

(1)

式中:Ra为表面粗糙度,nm。

热弯后表面粗糙度的概率密度分布函数f2(Ra)为:

(2)

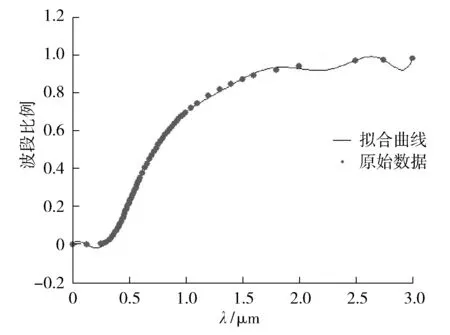

热弯前后的粗糙度数据检验结果见图2,因为正态性检验后的偏峰度均小于1.96(选定显著性水平为0.05),所以均可认为服从正态分布。

图2 表面粗糙度概率密度分布

通过对实验数据的统计分析可以发现:热弯前玻璃表面粗糙度在3~20 nm,选用的浮法玻璃原片光滑,能对太阳辐射形成良好的镜面反射;热弯后玻璃表面粗糙度在6~22 nm,最大值与热弯前相比略有提高,均值也仅由热弯前的10.31 nm提高到热弯后的12.33 nm。这是因为挠曲柱面镜采用非接触式制镜工艺,对玻璃表面的损伤较小,较好地保留了玻璃原片对太阳光良好的镜面反射效果。

3 结果分析

3.1 表面粗糙度与辐射波长的关系

不同波段的太阳光所含的能量密度不同,280 nm以上的波长中蕴含的能量约占整个波段的99.9%,尤其是280~300 nm的短波蕴含的能量占整个波段的98%[4],可称为高能波段。当太阳光照射到反射镜后,有可能发生镜面反射或者漫反射,发生漫反射的部分只有很小一部分到达集热管,而绝大部分损失掉。要提高太阳能集热器的效率,须提高反射镜的聚光效果,应尽可能充分地对高能波段形成镜面反射,尽量降低反射镜表面漫反射的发生。发生镜面反射时,入射光的波长与粗糙度应满足下式[3]:

(3)

式中:λ为入射光的波长。

由式(3)可知:反射面越光滑,即粗糙度越小,能发生镜面反射的光的波长范围就越广,因此在生产过程中要尽量降低反射面的粗糙度。

文献[4]给出了到达地表的太阳光不同波段占整个波段能量比例的离散数据,用最小二乘法将其拟合成连续函数,具体见图3。波长在0.5~2.0 μm的波段比例增速最快,应引起重视。

图3 太阳辐射各波段能量占总辐射能中的比例

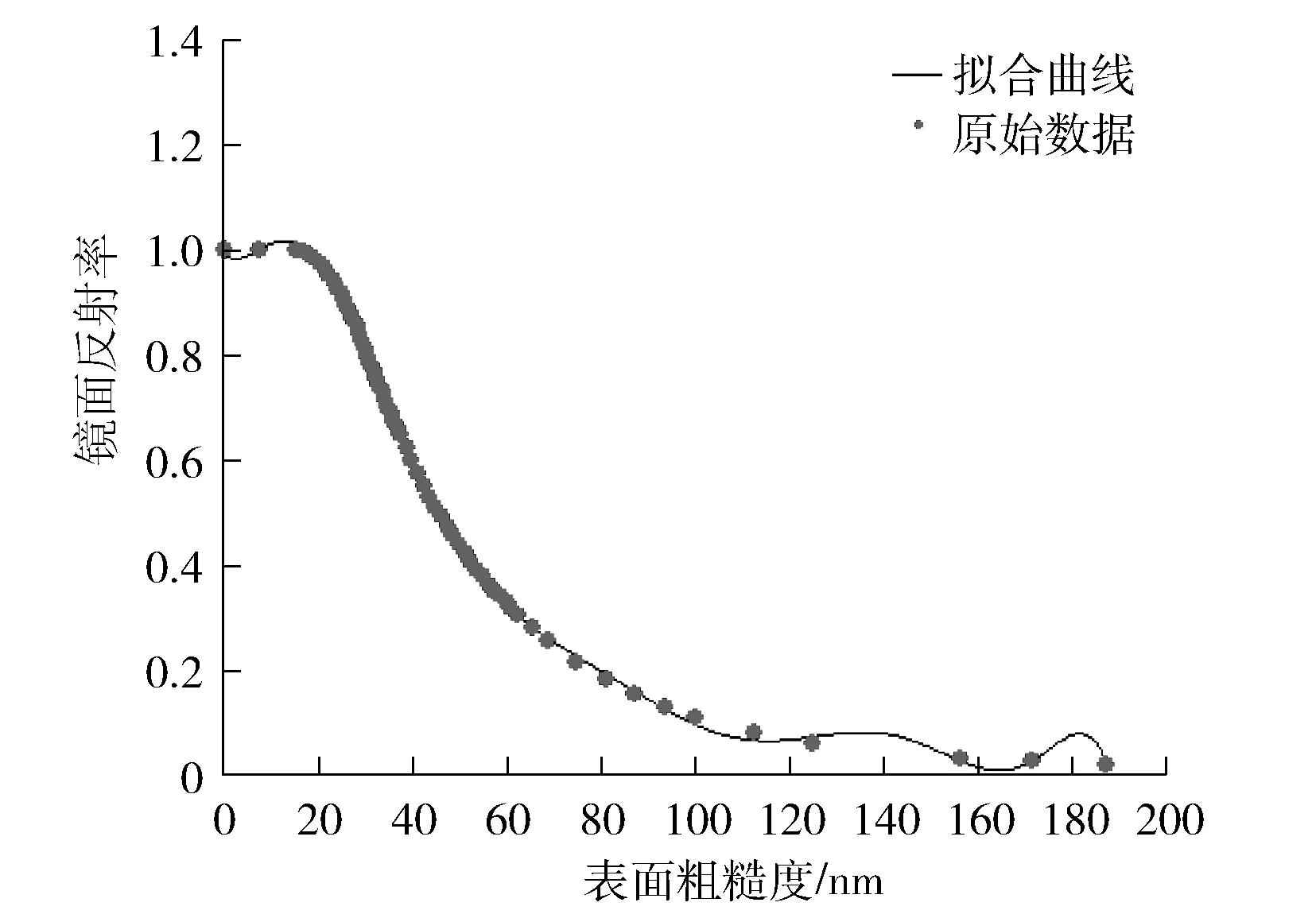

3.2 镜面反射率与表面粗糙度的关系

笔者所分析的镜面反射率只考虑表面粗糙度的影响而不计其他因素影响。计算时,须求出不同表面粗糙度下发生镜面反射的能量占总能量的比例。根据不同波段占整个波段能量的比例并结合式(3),同样用最小二乘原理拟合成镜面反射率g(Ra)与Ra的函数关系见下式,其图像见图4。

g(Ra)=10-9Ra5-3×10-7Ra3-1.8×10-3Ra2+

2.57×10-2Ra+0.964 3

(4)

图4 不同表面粗糙度对应的镜面反射效率

由式(3)可知:要使反射镜对280 nm以上的波段形成镜面反射,其表面粗糙度应不超过17.5 nm,否则只能对部分波段镜面反射。

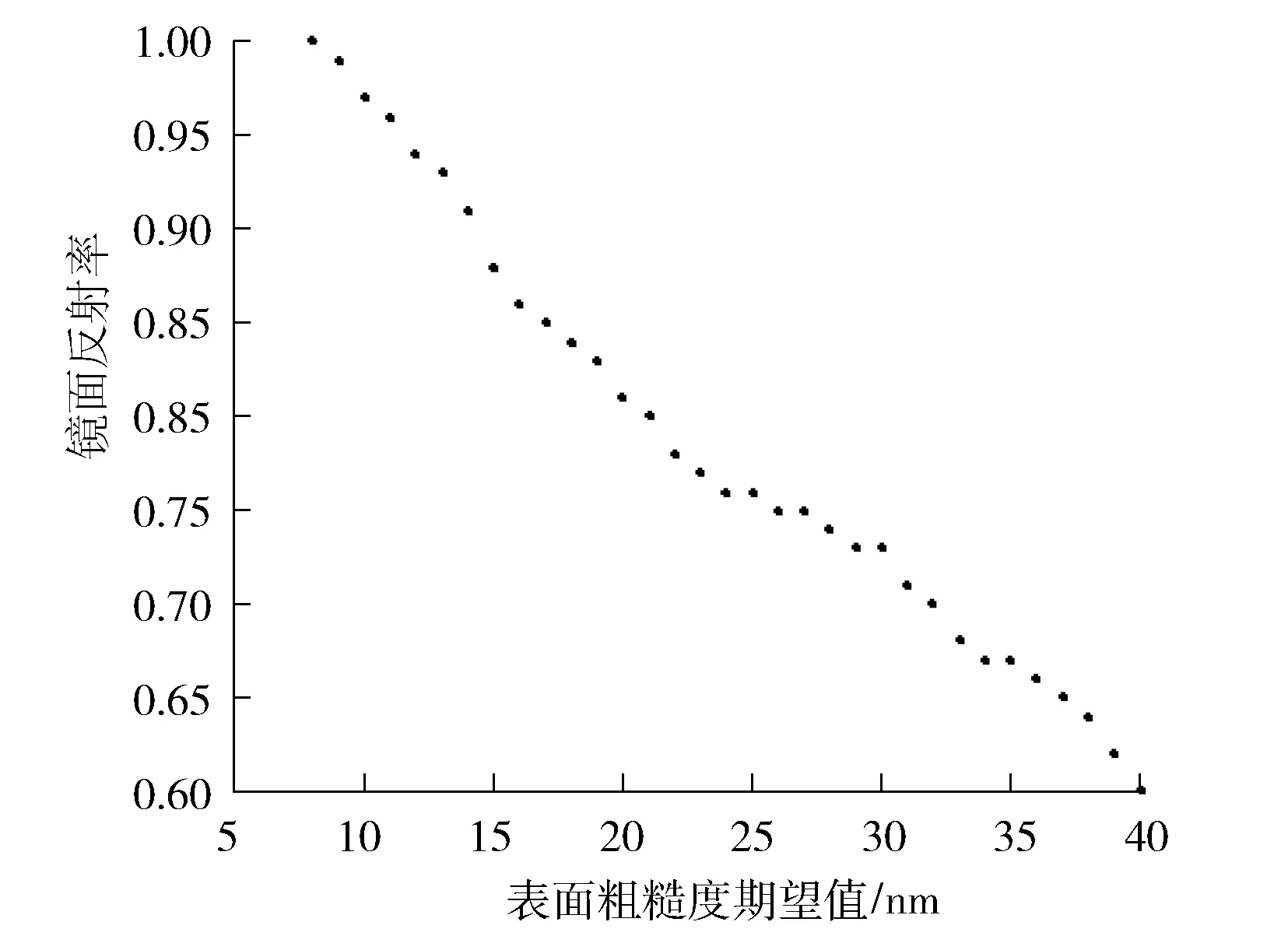

表面粗糙度满足正态分布,其左边界和右边界相对于期望值具有对称性。浮法玻璃平板所测得的表面粗糙度一般在8 nm以下,因此其正态分布的左边界位于0~8 nm,并且如果确定了左边界和期望值,则右边界也随之确定,然后可以计算出其镜面反射率。假设表面粗糙度分布的期望值为8~40 nm,则该范围内聚光镜对280 nm以上波段太阳辐射的镜面反射率的结果见图5。

图5 不同表面粗糙度期望值对应的镜面反射效率

4 结语

通过对槽式聚光镜热弯前后表面粗糙度的测量和数据分析,得出了以下结论:

(1) 采取非接触性制镜技术,热弯前后玻璃正反面粗糙度没有显著差异,均值由10.31 nm提高到12.33 nm,两面均能形成良好的镜面反射率,且聚光镜表面粗糙度符合正态分布。

(2) 粗糙度越小,能发生镜面反射的光的波长范围就越广,因此要尽量降低反射面的表面粗糙度,提高吸热器的能流密度。由于不同材料的响应光谱不同,在不需要某些短波的情况下,可以通过设置反射镜表面粗糙度将其大部分过滤掉。

(3) 明确了聚光镜在制造和运行阶段表面粗糙度的分布和发展规律,可使聚光镜对波长在280 nm以上的太阳辐射形成充分地汇聚,能提高聚光镜反射率,从而进一步提高太阳能发电的效率。