临涣选煤厂降低尾煤泥发热量、提高精煤回收率的实践

高 磊

(淮北矿业集团 临涣选煤厂,安徽 淮北 235141)

临涣选煤厂是一座入洗能力16.00 Mt/a的矿区型炼焦煤选煤厂,分东西区生产,主要采用三产品重介质旋流器—煤泥浮选工艺流程。原煤采用不脱泥、不分级、无压给料三产品重介质旋流器分选,粗煤泥经水力旋流器+煤泥弧形筛分选,细煤泥经脱泥浮选,尾煤浓缩压滤回收。选煤厂可同时生产焦煤、肥煤、1/3焦煤等精煤产品和煤泥、中煤、矸石等副产品,副产品输送至中利电厂作为发电燃料,高灰矸石输送到砖厂作为制砖原料。

2016年以来,临涣选煤厂东区尾煤煤泥发热量11.70~12.96 MJ/kg,煤泥灰分43%~50%。煤泥发热量高、尾煤灰分低等问题持续存在,长期未彻底解决,严重影响了精煤回收率和选煤厂的经济效益。本文即介绍临涣选煤厂针对东区实际生产情况,通过工艺查找、工艺优化改造、设备完善等方式,降低东区煤泥发热量、提高全厂经济效益的实践。

1 提高重介质旋流器入料压力

临涣选煤厂东区为三产品重介质旋流器分选系统,其中1号、2号系统为一段直径1 200 mm、二段直径850 mm的重介质旋流器,3号系统为一段直径1 300 mm、二段直径920 mm的重介质旋流器。生产过程要求1号、2号重介质旋流器入料压力0.24 MPa以上,3号重介质旋流器入料压力0.26 MPa以上。但随着运行时间的延续,目前东区重介质旋流器入料压力1号系统为0.22 MPa,2号系统为0.19 MPa,3号系统为0.24 MPa,均未达到理论要求。

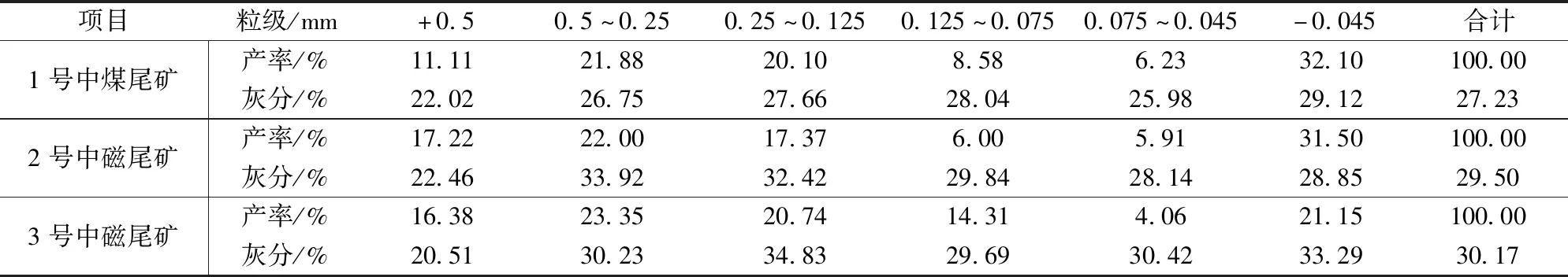

针对东区煤泥发热量高的问题,临涣选煤厂通过多次工艺查找,查出东区中煤磁选机尾矿灰分低(25%~35%,详见表1),分析出重介质旋流器分选效果差,并将东区煤泥发热量高的部分原因定格在重介质系统分选压力低(三系统均低于0.24 MPa)。由于重介质系统分选效果差,导致中煤磁选尾矿跑煤至浓缩机,中煤、矸石系统中始终存在低灰煤,使得最终煤泥发热量偏高。

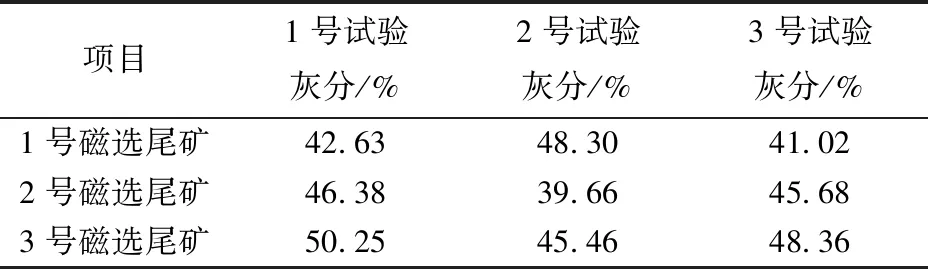

通过更换合格介质泵叶轮、调整叶轮与护板间隙、使用原厂家叶轮等方式,最终提高了重介质旋流器分选压力(1号为0.24 MPa,2号为0.27 MPa,3号为0.30 MPa),中煤磁选尾矿灰分从原来的30%以下增高至40%以上。详见表2。

2 优化中矸截粗工艺

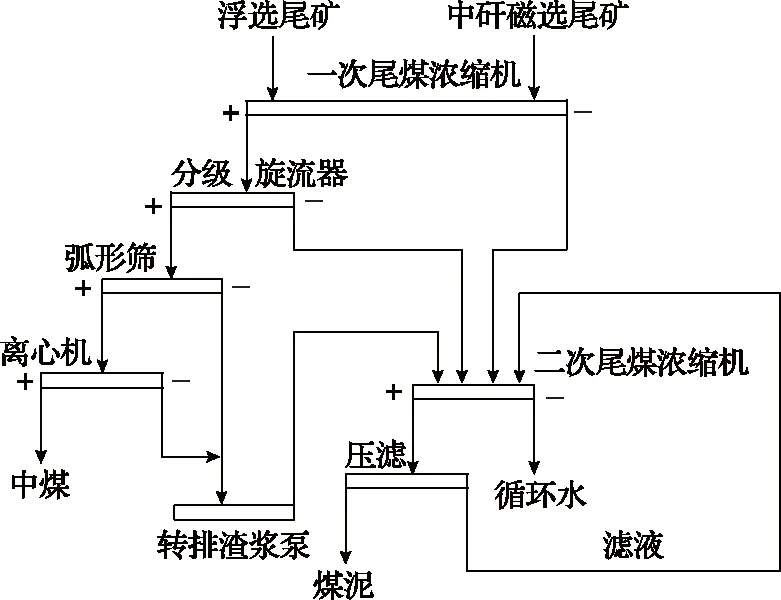

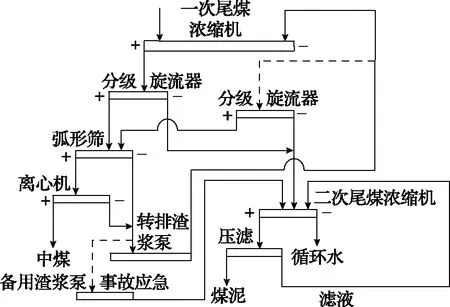

原中矸截粗工艺为:中矸截粗弧形筛筛下水和离心机离心液全部通过渣浆泵直接进入尾煤浓缩机(如图1)。弧形筛(0.65 mm)筛下水浓度高达240~320 g/L;离心机(0.35 mm)离心液在筛篮磨损程度较小时浓度高达380~480 g/L,随着筛篮磨损程度加重,浓度升高;由于直接进入尾煤系统的煤泥量大,造成煤泥发热量高。另外,离心机筛篮容易磨烂,经常会出现离心液跑粗现象,造成二次尾煤浓缩机耙子负荷加大、浓缩机底流泵不上料等影响设备安全运行的问题。浮选尾矿直接进入尾煤浓缩机回收煤泥,受浮选入料跑粗、操作不稳定、刮料不及时等因素的影响,部分低灰分煤泥从浮选尾矿中流失,也造成煤泥发热量高,从而影响了选煤厂的经济效益。

表1 东区中煤磁选尾矿筛分试验

表2 东区中煤磁尾灰分试验

图1 改造前中矸煤泥水系统工艺流程示意

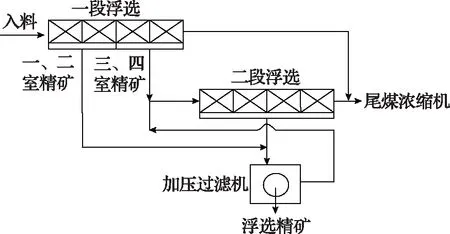

原中矸截粗工艺中,离心液和弧形筛筛下水直接进入尾煤浓缩机,系统内部没有实现闭环把关,造成中矸煤泥跑粗。为此,临涣选煤厂在现有设备和工艺管道条件下,实施了相关改造(如图2),实现弧形筛筛下水和离心机离心液返回浓缩旋流器浓缩分级,然后经过弧形筛和离心机脱水,实现小系统闭路,再回收一部分中煤。主要做法如下:

图2 临涣选煤厂改造后中矸工艺流程示意

(1)将原463号渣浆泵由150ZJ-1-A50型(Q=272 m3/h,h=20.5 m)更换为150ZJ-I-A58型(Q=338 m3/h,h=31.5 m)。

(2)将463号泵进604号尾煤浓缩机管道改为进322号浓缩旋流器。

(3)461号出料管道独立进604号尾煤浓缩机,确保事故应急生产工艺的灵活性。

通过优化中矸截粗工艺,实现小系统闭路,再回收一部分中煤,降低了尾煤煤泥量及其发热量。同时因为实现筛下水和离心液的闭路再回收,有效避免了604号浓缩机耙子负荷加大和浓缩机底流泵不上料等问题。在优化粗煤泥截粗工艺后,浮选入料粒度组成明显改善,减少了对尾煤发热量等的影响。

另外,选煤厂东区还从浮选入料源头抓起,严格原生煤泥浓缩池入料的检查。定期协同技检对水力分级旋流器溢流、精煤泥弧形筛底流等进行粒度抽查分析。针对精煤泥弧形筛筛口筛板翘起、粗粒错配进入筛下的现象,对筛缝磨大或超标的筛板及时更换,同时要求岗位工人加强浓缩池溢流量的管理,保证在排出细泥的同时能留住细粒精煤。改造后,浮选入料粒度中大于0.3 mm颗粒含量明显减少,尾矿煤泥发热量大幅度下降。

3 二次浮选工艺技术改造

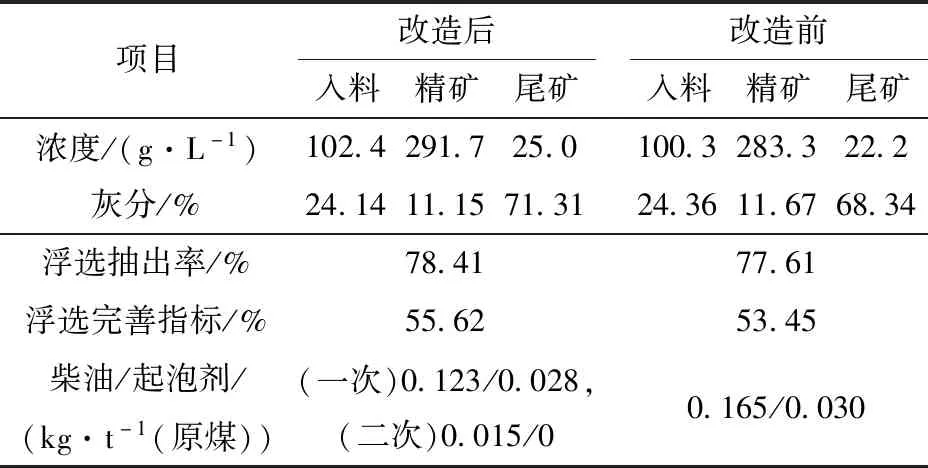

临涣选煤厂浮选工艺为传统的原生煤泥浓缩机溢流脱泥、底流大排放进浮选机。随着机械化采煤程度的提高,浮选入料中高灰细泥含量也在增加,小于0.045 mm粒级含量达到30%以上。生产过程中细泥含量相对较多的加压过滤机滤液循环进入浮选机分选,造成浮选精矿中高灰细泥夹带现象比较明显,浮选精煤灰分偏高,且不稳定。在实际操作中,浮选时不敢刮料,本该回收的精煤损失在煤泥中,造成煤泥发热量升高。

通过对东区浮选机多次单机检查,得出浮选机的前两室精矿灰分不高,第一室在9.50%左右,第二室在11.15%左右;但后两室的灰分高,第三室在13.50%左右,第四室在14.50%左右。而日常操作时,浮选机一、二、三、四室的刮料量比例一般在40%、30%、20%、10%的范围。虽然第三、四室的刮料量相对较少,灰分波动大,但是由于夹带的高灰细泥量多,这部分煤与第一、二室的物料直接混合,必然影响浮选精煤灰分。为此,临涣选煤厂东区实施二次浮选改造工艺,将第三、四室浮选精煤进浮选机再选降灰(见图3)。通过一次浮选多回收(提量),二次浮选控制灰分(提质),来达到最终降低煤泥发热量、提高浮选精煤抽出率的效果。其中1号系统二次浮选设备为浮选柱,2号系统二次浮选设备为与一次浮选相同类型的488号浮选机,3号系统二次浮选设备也为488号浮选机。

临涣选煤厂东区制定了浮选操作指导意见,提出一次浮选保回收、二次浮选保质量的操作理念,并通过规范尾矿闸板调整,灰分异常时多途径调整油量和油比、充气及泡沫层,提高加压过滤机的完好率,减小加压过滤机对浮选的制约,在保证浮选精煤灰分的前提下加强浮选精煤回收,最大限度减少尾矿跑煤。

图3 临涣选煤厂二次浮选工艺改造设备流程示意

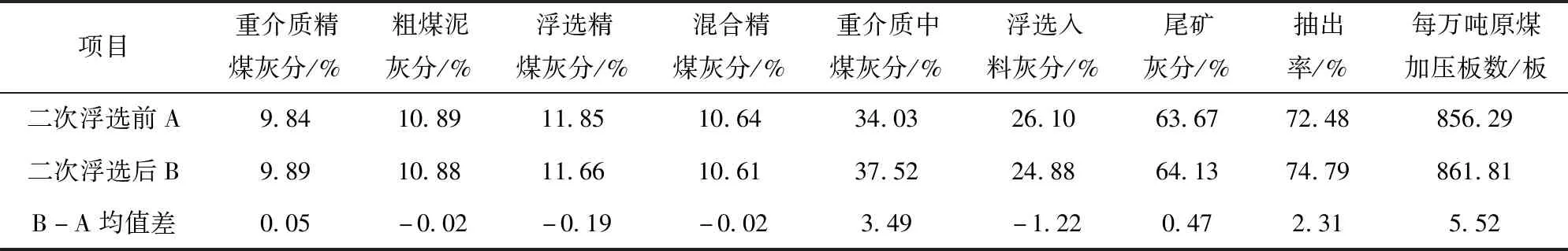

经过二次浮选改造和完善,在生产过程中针对不同煤种、不同矿别的原煤进行生产跟踪试验。通过大量生产数据的统计、分析、总结,实现了二次浮选操作模式的优化。从表3可以看出,浮选机三、四室精矿再选在提高浮选抽出率和尾矿灰分方面有显著效果。因为二次浮选对浮选精煤质量增加了一道把关环节,一次浮选操作时敢于多刮料,精煤在尾矿中所占比例明显减少。

表3 临涣选煤厂二次浮选改造前后浮选指标对比

通过增加三、四室浮选精矿的二次浮选后,实际分选效果变化见表4。

从表4看出,二次浮选改造后浮选精煤灰分降低了0.19个百分点,重介质精煤灰分升高了0.05个百分点,重介质中煤灰分升高了3.49个百分点,混合精煤灰分降低了0.02个百分点,浮选尾矿灰分升高了0.47个百分点,浮选抽出率升高了2.31个百分点,加压过滤机排料板数升高了5.52板/万t原煤。改造后的浮选工艺不仅降低了产品灰分,稳定了精煤质量,还提高了浮选抽出率和加压板数,效益可观。

4 实施效果及经济效益分析

通过提高重介质旋流器入料压力、优化中矸截粗工艺、改造浮选工艺、优化浮选操作,最终将东区煤泥发热量从2016—2017年平均值12.33 MJ/kg降低至2018年1—12月份的平均值10.53 MJ/kg,煤泥灰分从平均值45.0%提高至55.0%,提高精煤产率约0.45%,节约了不可再生煤炭资源。按照东区年入洗420万t原煤、精煤与煤泥差价800元/t计算,年创效益达1 512万元。

表4 临涣选煤厂二次浮选改造前后系统指标数据

5 结 论

通过对临涣选煤厂东区工艺系统的查找分析,找出了煤泥发热量高的主要原因。通过提高重介质旋流器入料压力、优化中矸截粗工艺、实施二次浮选技术改造等手段,使得浮选工艺和操作模式日趋完善;贯彻一次浮选保回收、二次浮选保质量的操作理念,降低了尾煤泥发热量,提高了精煤产率,节约了能源资源,取得了显著的经济效益和社会效益。