基于PLC的高炉煤气燃气锅炉控制系统设计

常杰锋

(中冶南方工程技术有限公司,武汉 430223)

高炉煤气燃气锅炉越来越广泛地应用于钢铁行业能源综合利用项目上,高炉车间生产中原需对空燃烧放散的富余高炉煤气,通过锅炉燃烧被转化为电能使用。这种方式能够充分回收利用废弃资源,节能减排。因此,针对作为项目核心工艺部分的锅炉系统,设计先进可靠的自动化控制系统来监控炉膛安全,实现锅炉安全可靠、连续高效生产,是对该发电工程最终实现节能减排目标的重要保障。

1 工艺流程

一般地,75 t/h级前墙式中温中压燃高炉煤气锅炉的工艺过程主要由烟风、汽水两部分流程组成。

1.1 烟风系统

锅炉主烧高炉煤气并伴烧少量焦炉煤气作为底火,采用双层前墙式布置旋流式燃烧器,分上下2层布置,共4个燃烧点。助燃空气通过1台送风机加压,经过下级空气预热器、上级空气预热器升温预热后,引入负压炉膛。高炉煤气、焦炉煤气分上下2层送燃烧器。在入锅炉炉膛前设置电动蝶阀、快切阀,在锅炉运行中出现紧急情况时,可快速切断煤气供应,防止煤气进入炉膛。助燃空气和高炉煤气、焦炉煤气在烧嘴口部混合燃烧,燃烧生成的高温烟气依次经过炉膛水冷壁、高温过热器、低温过热器、上级省煤器、上级空气预热器、下级省煤器、下级空气预热器,在各受热面实现热交换冷却后,排入烟囱。配有调节风门及变频控制的送风机和引风机可以满足锅炉各种工况下的需要[1]。

1.2 汽水系统

该煤气锅炉水汽流程如图1所示。水在泵的输送力作用下经过炉膛水冷壁、省煤器、流向汽包,流动过程中受炉膛的加热不断升温直至汽化,到达汽包后水和蒸汽分离。水汇集于汽包下部,通过下降管和上升管受热持续自循环汽化。蒸汽在汽包上部聚集并经过顶棚过热器、低温过热器、减温器、高温过热器的作用,达到合格状态后向外输送,用来驱动汽轮机。汽包给水流量大小通过泵出口调节阀开度变化来调节。

图1 锅炉水汽工艺流程Fig.1 Boiler water vapor technological process

2 控制系统设计

2.1 硬件平台

控制系统采用施耐德电气公司Quantum系列PLC作为控制核心,PLC的CPU采用140CPU65160。该型CPU拥有业界领先的性能,包含:5种IEC编程语言,适用于各种应用需求;高性能多任务系统;高达7 MB储存空间;高可靠性;支持第三方设备;高性能热备解决方案。输入输出(I/O)模块采用支持热插拔的140系列,包括8通道模拟量输入(AI)模块、8通道热电偶信号输入(TC)模块、8通道热电阻信号输入(RTD)模块、8通道模拟量输出(AO)模块、16通道数字量输入(DI)模块、16通道数字量输出(DO)模块。

PLC通过远程接口(RIO)方式扩展硬件,为加强PLC站间数据通讯运行的可靠性,CPU所在的主站与各子站之间通过双路冗余的RIO数据总线实现数据通讯。I/O点数量除要满足现有自动控制系统功能要求外,留有10%的I/O余量。

采用2台高性能台式工控机设置互为备用的监控站,避免因一台监控站的故障导致的意外停炉。PLC通过工业以太网交换机与监控站以及外部系统实现数据通讯。控制系统硬件构成如图2所示。

图2锅炉控制系统硬件结构Fig.2 Hardware structure of boiler control system

PLC编程软件采用施耐德电气公司Quantum系列 PLC配套的Unity Pro XL5.0单机版。上位监控软件平台采用施耐德电气公司Citect 7.2(1500点中文完整版)组态软件。Citect是基于Windows平台的工业软件系统,它简单、集成且易于安装、便于管理,可以应对小型工厂的生产处理,适用于项目成本要求不高的工厂。上位监控软件在Windows 7平台上运行。

2.2 监控功能

结合该型锅炉工艺流程特点,通过PLC编程实现控制系统的监控功能,包括烟风监控、汽水监控、炉膛安全监控以及其他辅助功能。

2.2.1 烟风监控系统

锅炉烟风监控系统,除实现锅炉风道、烟道、炉膛、煤气、风机设备的运行数据(如温度、压力、电流等参数)的显示记录报警功能外,主要完成锅炉燃烧调节和炉膛压力调节功能。

(1)锅炉燃烧调节功能

汽包压力大小与炉膛的燃烧强度有直接关系,燃烧强度增加汽包压力上升,燃烧强度降低则汽包压力下降,因此汽包压力的调节实际上是通过调节炉膛的燃烧强度来实现。炉膛的燃烧强度控制,通过控制燃烧煤气(包括高炉煤气和焦炉煤气)流量和燃烧所需助燃空气流量的大小来实现。

根据锅炉实际运行情况,锅炉燃烧状态多数情况下变化缓慢,因此煤气流量的控制采用单回路PID调节+输出变化限幅的方式,实现煤气流量的自动平稳调节。

因助燃空气流量不便设置流量计,所以对它的控制通过控制烟气含氧量来间接实现。烟气含氧量高,助燃空气流量偏大;烟气含氧量低,助燃空气流量偏小。在实际设置的2个含氧量测量值中选择其一作为调节器测量值。将需要的烟气含氧量值设定为烟气含氧量调节的设定值,设定烟气含氧量调节的比例、积分、微分系数,从而由程序自动调节送风机风门,使实际烟气含氧量到设定值大小,从而间接调整了助燃空气流量。

(2)炉膛压力调节功能

炉膛压力的调节采用单回路PID调节方式,根据炉膛压力的测量值,调节引风机进口风门开度,以保持炉膛压力在-100~50 Pa范围内。在炉膛压力4个测量值和1个平均值中选择其一作为调节器测量值,设定炉膛压力调节的比例、积分、微分系数,从而使程序自动调节炉膛压力到设定值大小。

2.2.2 汽水监控系统

锅炉汽水监控系统,除实现锅炉给水、蒸汽、汽包、水泵设备的运行数据(如温度、压力、电流等参数)的显示记录报警功能外,主要完成汽包液位调节、蒸汽温度调节、给水泵控制功能。

(1)汽包液位调节功能

在锅炉运行过程中,影响汽包液位稳定的因素很多,主要有给水流量和蒸汽流量。当给水流量增加时,由于给水的温度相对较低,从原有饱和水中吸收热量,有减小汽包水容积的作用,所以汽包水位在开始时不会立即上升,而是表现出起始惯性段;当蒸汽负荷增加时,从物料平衡方面讲,蒸汽量大于给水量,水位应该下降,但在实际中由于蒸汽负荷突然增加会造成汽包压力降低,汽水混合物中蒸汽容积迅速增加,水位反而迅速上升,即“虚假水位”现象[2]。

鉴于锅炉运行过程中汽包液位控制的复杂性,采用三冲量PID控制方法,同样以汽包液位、给水流量和蒸汽流量3个变量作为处理对象,控制系统整体采用前馈+串级的结构。其主调节器采用以汽包液位为检测和控制变量,汽包液位的设定值与实际测量值的偏差,经过PID调节器运算输出为给水流量的设定值;汽包外供蒸汽流量测量值作为前馈量,以抑制“虚假液位”对汽包液位稳定产生的不利影响。

图3 汽包液位控制框图Fig.3 Block diagram of drum liquid level control

图中,e(k)为给水流量偏差值;u(k)为给水流量调节器输出值,作为给水调节阀的开度给定值。

其副调节器采用以给水流量为检测和控制变量。将需要给水流量值设定为给水流量调节的设定值,设定给水流量调节的比例、积分、微分系数,从而由程序自动调节给水流量到设定值大小。

在3个实际汽包液位测量值中选择其一作为调节器测量值。将期望的汽包液位值设定为汽包液位调节的设定值,设定汽包液位调节的比例、积分、微分系数,从而程序自动计算需要的给水流量,从而程序自动调节实际汽包液位到设定值大小。

正常状态下选择汽包供水主路调节阀,主路调节阀故障时选择旁路调节阀。

(2)主蒸汽温度调节功能

主蒸汽温度调节采用以低温过热器出口蒸汽温度的测量值为主调参数,喷水减温器内的蒸汽温度的测量值为辅调参数的串级PID控制方式。在2个实际减温器出口蒸汽温度测量值中选择其一作为调节器测量值。将期望的主蒸汽温度值设定为主蒸汽温度调节的设定值,设定主蒸汽温度调节的比例、积分、微分系数,从而由程序自动计算需要的减温水流量,自动调节实际主蒸汽温度到设定值大小。

(3)给水泵组控制功能

锅炉给水泵组共有2台泵,一用一备。正常运行时,工作泵置于手动运行状态;备用泵置于集中自动状态,在工作泵停机时自动启动。当给水压力低起泵联锁时,给水母管压力低时自动启动备用给水泵。

当启动泵时,泵出口电动切断阀延迟5 s自动或者手动打开;当停泵时,出口电动切断阀自动或者手动关闭。

2.2.3 炉膛安全监控系统

锅炉炉膛安全监控系统的主要功能是保证锅炉安全运行,不参与调节,仅参与高级别的联锁保护,包括炉膛吹扫、炉膛火焰监测、主燃料跳闸等功能。

(1)炉膛吹扫功能

每次锅炉启动点火前,必须进行一定周期的炉膛、煤气管道的吹扫,以保证炉膛及与其联通的开放煤气管道内没有任何未燃尽的高炉煤气、焦炉煤气等燃料的存在,避免发生爆燃。吹扫主要在锅炉点火前和紧急停炉后必须进行。

炉膛吹扫应满足必要的吹扫条件,具体如下:①所有煤气全部切断;②所有燃烧器风门应处于吹扫位置;③至少有1台引风机和送风机运行,且风量大于25%额定负荷风量;④无主燃料跳闸指令;⑤所有层3/4检测器无火焰;⑥汽包水位正常;⑦系统电源正常。

当炉膛吹扫条件满足后,控制系统人机接口将提示操作人员“启动吹扫”信号,运行人员根据锅炉操作规程进行手动吹扫。

(2)炉膛火焰监测功能

炉膛火焰检测是对炉膛或燃烧器的火焰进行检测,从而判别锅炉的燃烧状况,以确保炉膛安全的点火器及燃烧器的点燃。炉膛燃烧监控和炉膛灭火保护均以火焰检测信号作为判断依据。该项目火焰监测通过火焰检测和火焰监视2种途径实现。

火焰检测使用紫外火检探头进行火焰检测。每个燃烧火嘴配备1套火检系统,采用外窥式安装,探头直接对准气火焰的初燃区采集气火焰信号。该前墙燃烧式高炉煤气锅炉共有上下2层4个燃烧火嘴,所以安装4个紫外火检探头进行火焰检测。当3/4检测探头的“有火”信号消失,则认为炉膛内的火焰熄灭。

火焰监视采用高温摄像机的全炉燃烧状态彩色工业电视系统,操作人员可在中控室显示器上看到炉膛内火焰的真实图像,人工判断炉膛内的火焰燃烧状态。

(3)主燃料跳闸功能

主燃料跳闸 MFT(main fuel trip)是锅炉最主要的保护信号。MFT后将会关闭高炉煤气和焦炉煤气管路上的切断阀,使所有燃料源切断,并将危急信号发给汽轮机系统,进行必要的安全操作,同时显示引起MFT的原因,并将主燃料跳闸信号维持到下次锅炉启动,只有在下次安全启动允许和锅炉炉膛吹扫完成后,才会自动解除记忆。

主燃料跳闸信号产生的条件如下:①手动停炉按钮按下;②炉膛火焰全部熄灭;③炉膛正压三选二报警;④炉膛负压三选二报警;⑤汽包水位高三值;⑥汽包水位低三值;⑦系统电源正常;⑧送风机全部跳闸;⑨引风机全部跳闸;⑩燃料全部中断;⑪给水泵全部跳闸;⑫主蒸汽温度过高;⑬送风机风量降于25%额定风量;⑭有机跳炉信号(大联锁);⑮PLC及重要子系统电源丧失。

2.2.4 其他辅助功能

1)自动监测锅炉系统运行状态 实时监测、记录各项参数量值;对异常情况和参数越限进行记录、报警;自动记录各设备开关机的时间以及累计运行时间。

2)自动报警功能 故障时即时显示报警(含语音声和光报警方式),并可根据故障程度自动开启备用水泵。

3)权限控制 根据不同用户的权限实时控制各类阀门、水泵的开停操作。

4)自动生成报表 具有历史数据查询功能和数据存储功能[3]。

2.3 运行画面

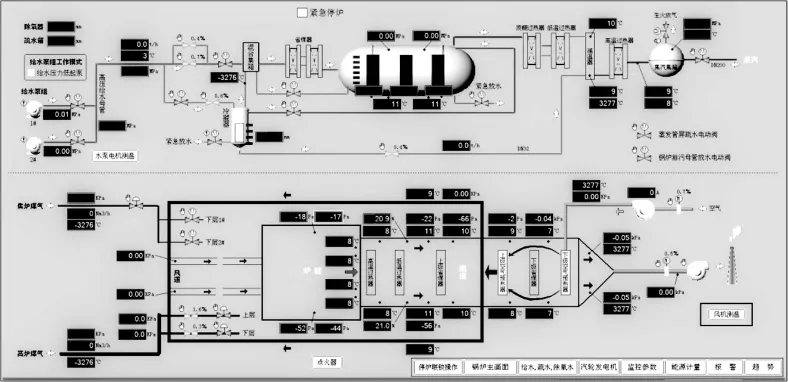

根据上述控制系统的监控功能组态上位机画面。锅炉监控主界面如图4所示,图中上半部分显示锅炉运行的汽水流程,下半部分显示锅炉运行的烟风流程。

图4 锅炉监控主界面Fig.4 Main interface of boiler monitoring

3 结语

根据所提方案实现的锅炉控制系统,在某特钢厂15 MW发电项目中的75 t/h级前墙式燃高炉煤气中温中压锅炉上实施。系统自投运至今,机组运行稳定,自动化程度高,有效地节约了钢铁生产中的成本,很大程度上降低了污染气体排放。