水工建筑碾压混凝土压实方法分析

胡 聪

(安庆市水利工程质量监督站,安徽 安庆 246003)

1 概述

碾压混凝土法是一种普通混凝土浇筑和压实的方法,通常用于铺设沥青路面层[1- 2]。碾压混凝土法与常规混凝土无明显差异。土壤团聚体、水泥和水是混凝土基本组成部分,混合均匀后的混凝土需充分干燥,以便支撑滚筒的重量,从而并避免混凝土层受压过度变形,但又要保持足够湿润度,以确保上覆水泥浆的良好铺置[3]。

碾压混凝土在一定程度上能够抵抗恶劣的气候条件。目前国内外对碾压混凝土结构作了深入研究[4- 6],表面年龄为4~20a被检碾压混凝土样品,其表面结垢、结构紧凑,未见实质性损坏。因此,碾压混凝土可用于道路基础设施建设,如停车场、机场跑道、临时道路等。

本文评估了碾压混凝土样品在实验室压实过程。使用气动锤强夯方法与静态加载下的静压试验的结果进行比较。在没有振动模态的轧制过程中,标准只定义了制备实验室样品的过程,没有考虑到在施工现场的制造过程的相符性。实际样品可能与实验室制备样有显著差异,本文将两种类型的实验室样品与建筑工地的岩心钻机样获得的结果进行比较分析。

2 压实参数计算

压实参数的计算可以利用压实过程中消耗的能量来进行压实度的数值表征[7]。各种方法运用不同的压实原理测试不同的样品,因此必须对试验样品施加的总压实能量进行统一比较。一是把能量与样品的体积联系起来;二是将能量与夯实板的表面积联系起来。作为确定压实能的参考试验,选用标准普氏压实试验(CSN EN1328 6- 2—4)。式(1)和(2)表示相对于试验样品体积和夯实板表面积的压实能量计算公式。锤的质量(m)为2.5kg,锤从0.30m的高度(h)落下。由56次(i)冲击每层(n)压实样品。与试验样品体积有关的能量(标准普氏压实试验):

(1)

与夯实板表面积相关的能量(标准普氏压实试验):

(2)

在标准试验方法通过气动锤计算压实时间(t)使能量(E)引入样本。方程(3)和(4)分别代表压实能量相对于试样的夯实板表面积计算。采用气动锤有w=5.9J和O=48次/s冲击频率。样品在3层(n)中压实。

(3)

与夯实板(气动锤)表面积有关的能量:标准普雷托试验气动锤当压实能量与试件体积有关时

(4)

式(1)~(4)中,Ep—能量,J;m—质量,kg;g—重力加速度,m/s2;h—高度,m;n—层数;i—冲击次数;V—体积,m3;S—面积,m2;w—冲击能,J;O—冲击频率,次/s;t—压实时间,s;E—能量,J。

表1 按压实方法划分的能量计算结果

不同压实方法的能量计算结果见表1。压实能量与夯实板以体积计算时,需要2.5s的压实时间;与夯实板的表面积计算时,需要17s的压实时间。时间选择不同导致测量结果不同,因此,选定气动锤的立方样品压实时间为2次的平均值10s。对于静态压实试验,根据辊下的应力来确定压实力。

(5)

式中,F—滚筒产生的压实力,N;A—接触面积,m2;σ—接触应力,N/m2。

3 样品制备

单位体积(m3)碾压混凝土混合物的质量组成见表2。

表2 碾压混凝土混合物的组成

3.1 静态加载机

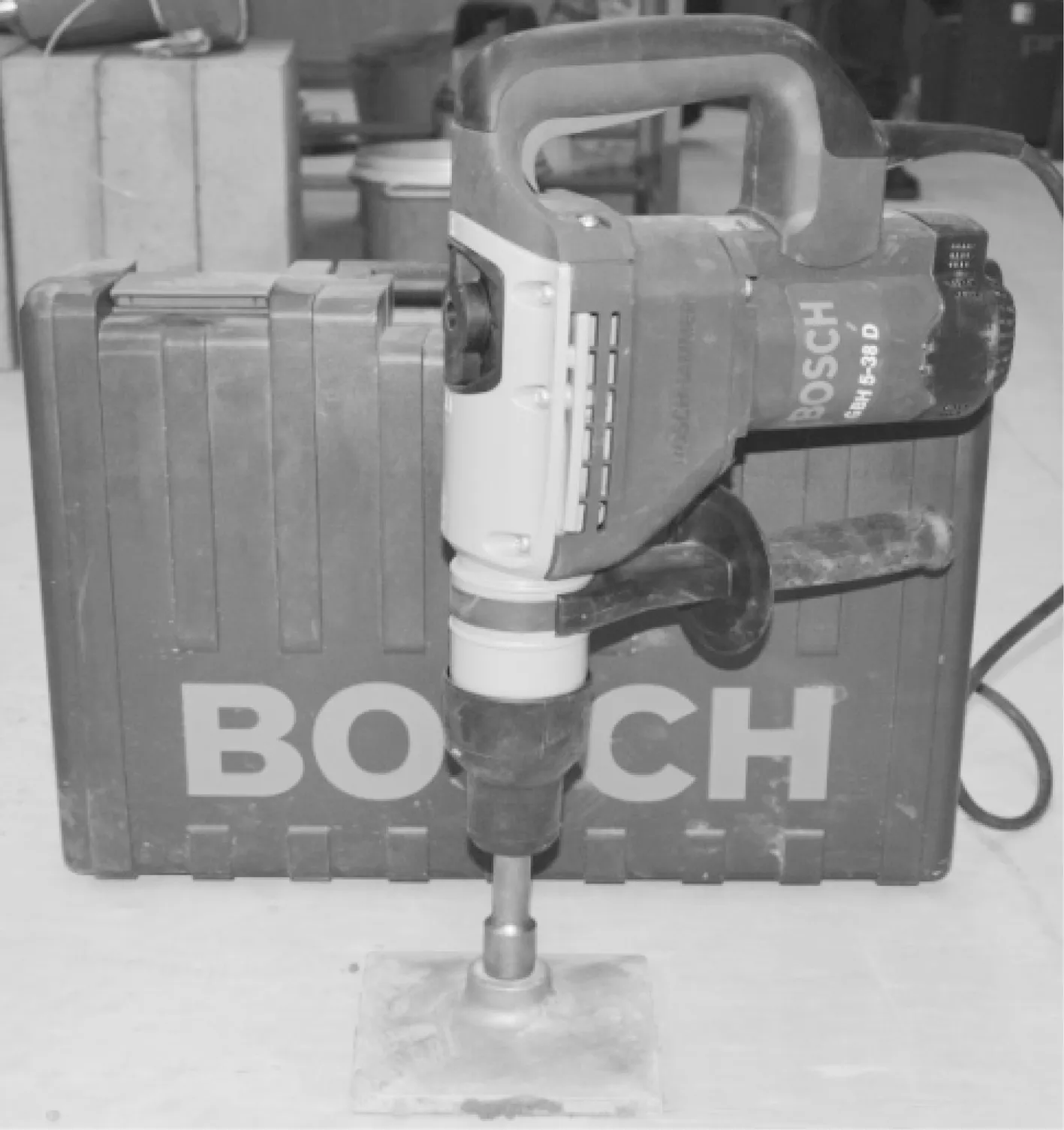

立方样品用塑料磨具制作,长宽高尺寸为150mm,150mm,150mm。共制作21个测试样品。每个样品在3个6cm厚的层中压实,表层为光滑表面。压实过程中各层的厚度损失约为1cm。为了在静态加载机中测试试样,制作了压制工具如图1所示,基本作用力为F=19kN。

图1 臂长145mm的压制工具

3.2 气动锤

在ASTMC14352中描述了使用气动锤制作的试验样品。该标准规定了压实夯实板的形状和形状的要求。标准规定锤子类型的要求,最小功率输入应为900W,频率至少2000次/min。选择以满足ASTMC14352的参数气动锤如图2所示。在3层塑料模具中制作立方标本,最后一层制作成型板如图3所示,10s为一层压实时间,总共制作了21个样品。为了比较压实度的影响,也制作了对照组样品,对照样品被压实至最大可能的压实程度。

图2 带有夯实板的气动锤

图3 带有145mm臂的夯实板

3.3 芯钻

从停车场和超市旁道路获取测试材料来比较实验室样品与真实材料的差异。在施工过程中使用的双滚筒辊子重量为7.5t,辊子通过混凝土层4次,压实厚度至20cm。双滚筒辊子仅在静态模式下工作,碾压混凝土与实验室样品的试验条件相同,共提取了14个岩心钻头。

4 结果讨论

4.1 容积密度与抗压强度

为了方便比较各种压实方法,选择容积密度为主要的评价参数,测量出抗压强度[7]。不同方法的容积密度和抗压强度的测量值见表3。

表3 不同压实方法的容积密度和抗压强度

从表3可以看出,与气锤锤击试样相比,双滚筒辊子一层静滚动试样具有相对较低的抗压强度和较低的容积密度[8]。为了获得更好的压实效果,首选在多个层中压实结构运用强夯模式。但是,由于从经济效益角度考虑,一般建筑公司仅使用一层静滚动进行压实。从表3中也可以看出,采用一层静滚动的容积密度和抗压强度的测量结果均最差。所以使用一层静滚动压实方法效果较差,显然为施工效益牺牲了部分施工品质。为了提升施工质量,消耗的作用力会更大,从而限制了这一方法在实际施工过程中的应用。从气动锤(压实时间t=10s)的实验结果可以看出,容积密度结果相差不大。气动锤在最佳工作条件下,可以获得最佳的容积密度和抗压强度。但是,由于现场施工条件,工期等各种因素的限制,以工程验收为考核目标驱动因素为主导,因此这种压实方式在实际应用中较难实现。

4.2 瞬时承载指数(IBI)试验

为了仅通过试样高度来确定比较不同压实方法的压实效果,同时又无须测定样品的容积密度。因此选用瞬时承载指数的方法。

瞬时承载指数是一种比较方法[9],其表示按规定的恒定速率将心轴按一定的深度推送到试验样品的指定深度所需的力与将心轴推入参比材料(如破碎的石灰石)所需力的比率。该试验用于测量公路施工中路基的阻力。在压实实验完成后立即进行IBI实验,其穿透芯轴直径为0.5~50mm。将芯轴以恒定速度1.27mm/min推入试样,选择破碎石灰石作为参考材料其加利福尼亚承载率(CBR100%)。实验装置示意图如图4—5所示。

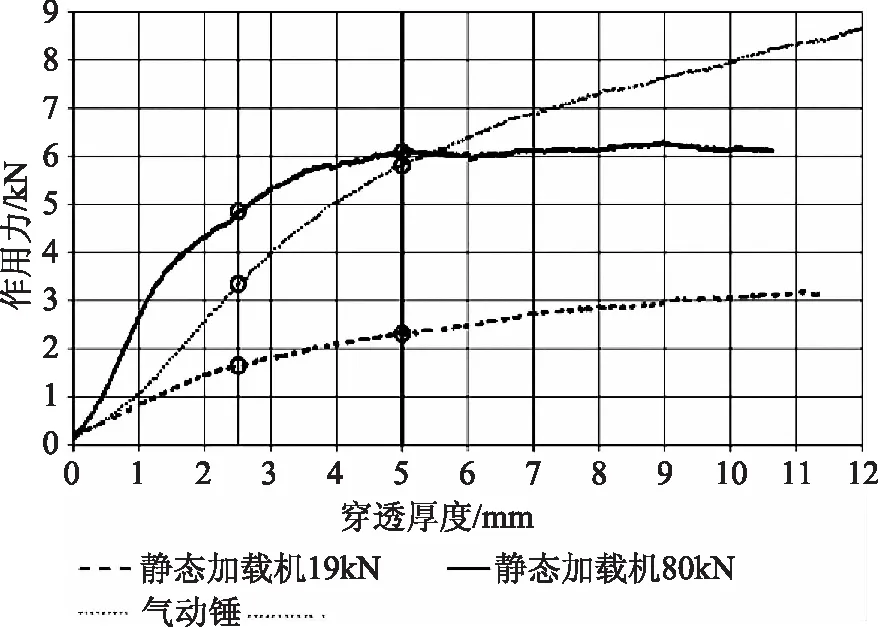

对3例新混凝土进行试验,方法一是由F=19kN静载机的力压缩;方法二是由F=80kN静载机的力压缩,分4段施加至80kN。相对19kN而言,80kN的力压缩效果较好,形状稳定。方法三是由气动锤压实,压实时间t=10s。

如图6所示,显然静载荷机器压实F=19kN的力抵抗芯轴的穿透力最差,不论从2.5mm与5mm两个点看,F=19kN压实效果较气动锤与80kN来得差。同时,气动锤的抗穿透能力随着力的增加呈上升趋势;与之不同的是,用静载荷试验机压实F=80kN的试样,在穿过第二点(5mm)后,样品对芯棒的渗透具有恒定的阻力,曲线区域平稳[10]。就第一点(2.5mm)而言,气动锤的抗穿透能力居中,F=80kN最佳;但就第二点(5mm),气动锤的抗穿透能力与F=80kN已很接近,表明两种方法对试样的压实效果基本相当。

图4 IBI实验

图5 剪切面产生

图6 瞬时承载指数(IBI)试验

5 结论

通过对气动锤产生的岩心实验结果进行了比较,确定了压实时间(t=10s)。气动锤制备的样品与钻头具有容积密度和抗压强度相似的结果。静态加载机虽不适用于实际应用,但静态加载机的试件结果清楚地表明了碾压混凝土的静力和强夯之间的差异。在静态压实中,芯棒的初始抗渗性能较高,超过一定的极限后,抗渗性能不变。气动锤制作的试样在整个试验过程中主动抵抗,整个体积均匀压实。