大直径锚索在动压巷道支护中的应用

翁海龙

(神东煤炭集团保德煤矿,山西 忻州 036600)

0 引言

保德煤矿目前正在开采8#煤层,是井田内第一层厚度达标且稳定的可采煤层。8#煤层顶板节理、层理较为发育,为破碎煤岩互层复合顶板。煤岩层总体近南北走向,呈向西倾斜的单斜构造,煤层倾角为3°~6°,平均为4°左右。

保德煤矿五盘区综采工作面采用三巷布置,即为胶运顺槽、一号回风顺槽、二号回风顺槽。工作面在回采过程中,一、二号回风顺槽,受相邻回采工作面(上一个工作面)采动影响,巷道变形明显,为确保受采动影响的巷道仍能安全服务本工作面,通过对受采动影响的巷道,采取二次帮顶锚索补强支护,来减小巷道变形,防止巷道片帮、冒顶等事故发生。

锚索应于煤矿或其他矿山、井巷、围岩加圈,矿井巷道按常规设计的锚杆支护形式及参数,往往不能有效的支护,造成锚杆支护的整体垮塌,带来严重的后果。由于钢绞线长度不受限制,可以将锚圈段锚圈在坚硬的顶板上,同时,因钢绞线强度级别较高,可以提供较大的预应力,使锚团段下部的复合顶板联合一体,形成统一的刚性顶板、起到较好的支护效果。

矿用锚索结构一般由锚头、锚索体和外锚头3部分共同组成。内锚头又称锚固段或锚根,是锚索固在较稳定煤、岩体内提供预应力的根基,按其结构形式分为机械式和胶结式两大类,胶结式又分为砂浆胶结和树脂胶结两类,砂浆式又分为二次灌浆和一次灌浆式。外锚头又称外锚固段,是锚索借以提供张拉吨位和锁定的部位,其种类有锚塞式、螺纹式、钢筋混凝土圆柱锚墩式、墩头锚式和钢构架式等。保德煤矿使用的是锚索端部由树脂胶结,外头由张拉机具张紧锁具固定。

81506一、二号回风顺槽,局部段受相邻81505综放面回采影响,顶部原支护与补强支护使用的1×7芯的φ21.6 mm锚索,在动压巷道出现破断现象,使得巷道支护管理陷入非常被动的局面。采取有效措施,控制好动压巷道变形,是实现综放工作面安全生产必须解决的问题之一,对巷道支护具有一定的指导作用。

1 工程背景及支护情况

81505综放工作面沿煤层倾斜布置走向推进,采用走向长壁后退式综合机械化放顶煤采煤方法开采,全部垮落法管理顶板。

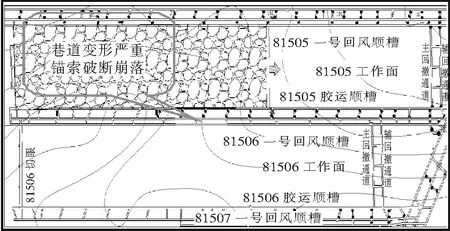

81505工作面切眼全长240 m,走向长1 856 m。地面标高876.8~1 054.1 m,煤层底板标高620.1~682.5 m。81505工作面西为设计81506工作面,东为81504采空区,南为五盘区集中辅运大巷,北为未开发实体煤,如图1所示。

图1 81505综放工作面平面布置示意图

图中左上角巷道位置所示,该段巷道受相邻81505综放工作面回采产生动压影响,巷道变形明显,二次补强支护的1×7芯的φ21.6锚索多根出现破断现象,如图2所示。

图2 锚索变形、破断实物图

2 破断原因分析及应对措施

2.1 现场锚索破断调查及分析

81505综放面在回采过程中,在滞后81505综放面的相邻81506一、二号进风顺槽300 m范围内压力显现强烈,采用原φ21.6 mm的7芯锚索进行补强支护,顶板下沉控制较差,下沉趋势仍然较强烈,且出现锚索多根崩落现象。

锚索支护与巷道表面(岩层面)不垂直、锚索过长,预应力不匹配、锚索强度不够等现象,同时锚索在支护作用期间不是理想拉伸,杆体受拉、弯、剪与扭复合应力时,杆体承受过高弯矩及弯曲应力极易破断。

为克服因回采工作面开采深度的增加,地质构造的变化,遇动压影响而导致原支护失效,二次补强支护φ21.6 mm的7芯锚索效果不明显,仍然有部分新支护锚索破断崩落。通过对现场锚索破断收集后分析,发现该段锚索破断主要形式是断口处多数在锚索距离锁具≥500 mm位置,出现长短不一,呈劈裂状,无明显缩颈的现象,且破断的位置深浅不一。部分浅部破断锚索被崩落在巷道底板上,而深部破断的锚索及锚索托盘则脱离巷道的顶板面。

通过现场考察和相关锚索破断资料翻阅,国内很多技术人员对锚索破断也进行了一些研究和分析。如张占春等[1]提出适当增大锚索强度、支护密度、施加恰当的预紧力以及开发延伸率较大的新型高强度锚索解决锚索破断问题;贾进亚等[2]提出断层附件通过增加锚杆(索)直径和长度,增加预紧力和支护强度来解决锚杆(索)破断问题;高习海[3]提出在复合顶板巷道中出现破断锚索现象主要原因是锚杆支护没有得到发挥,巷道顶板载荷由锚索承担,在冲击压力下锚索断裂,需合理设计支护来解决破断锚索问题。

2.2 应对处理措施

保德煤矿动压巷道出现的顶锚索破断,可以由破断锚索断口和破断锚索杆体观察分析发现,巷道顶板各岩层错动导致锚索在受较大拉应力条件下,还同时受到各岩层错动的剪切力,因岩层的刚度较小,不会出现对锚索的脆性剪切,而是相对柔软的煤岩体对刚度较大的锚索进行软剪切,表现形式就是锚索断口附件呈弯曲和剪劈现象。

同时结合参考文献经验[4-7],矿内采用大直径(1×19芯的φ28.6)锚索进行补强支护。通过选择高强度锚索,开展支护质量现场提升检查,来确保支护效果。比如:锚索安设与井巷轮廓线切线或与层理面、节理面裂隙面垂直,由于岩层倾角较大或其它原因不能垂直岩面布置锚索时,尽量保证角度偏差不大于15°、抗拔力和预应力不小于设计值的90%、“三径匹配”、施工工艺中树脂药卷搅拌与等待时间、打设深度和锚索外露长度等都要符合相关规定。通过一系列措施的执行,很好的对受动压影响的巷道进行了可靠的补强支护。

3 引用大直径锚索后的效果对比

3.1 大直径锚索介绍

此次选择到的大直径锚索规格为:1×19芯的φ28.6锚索,破断载荷达到900 kN以上,而且延长率达到7%左右,是1×7芯结构钢绞线(同直径)的2倍,如图3所示。

图3 锚索实物图

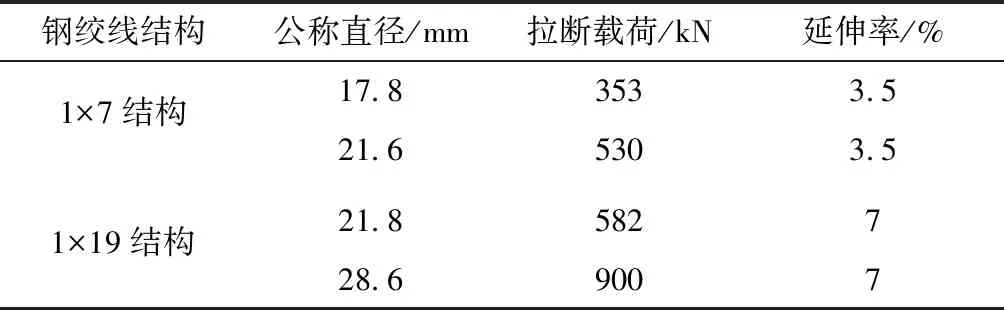

同时还对1×7芯结构锚索与1×19芯结构锚索性能进行了列表对比,见表1。

表1 1×7芯与1×19芯锚索钢绞线力学性能对比

3.2 支护效果对比

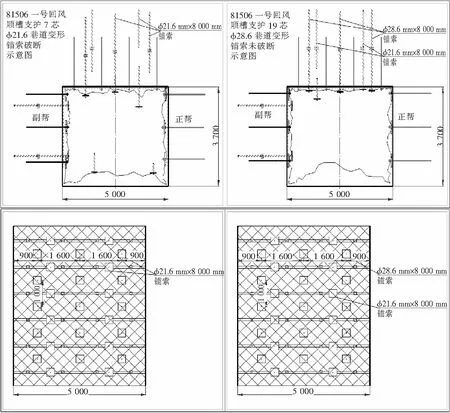

通过在81506一、二号回风顺槽13#-12#、12#-11#联巷,设计两种补强支护方案进行支护:方案一在81506一、二号回风顺槽13#-12#联巷段,间隔开原有顶支护每米两根φ21.6 mm×8 m锚索,在两排锚杆之间补强3根φ21.6 mm×8 000 mm锚索,不采动帮侧支护是间隔开原有每米3根φ20 mm×2 100 mm钢筋锚杆,第一排以下300 mm,最下一排以上200 mm段,分别补强支护φ21.6 mm×5 m帮锚索;方案二在81506一、二号回风顺槽12#-11#联巷段,间隔开原有顶支护每米两根φ28.6 mm×8 m锚索,在两排锚杆之间补强3根φ21.6 mm×8 000 mm锚索,不采动帮侧支护是间隔开原有每米3根φ20 mm×2 100 mm钢筋锚杆,第一排以下300 mm,最下一排以上200 mm段,分别补强支护φ21.6 mm×5 m帮锚索,如图4所示。

通过试用高强度大直径锚索(1×19芯φ28.6)在动压巷道顶板的支护。方案一与方案二两段巷道顶板变形控制对比明显,方案一局部甚至发生冒顶,补强锚索仍有较多破断崩落现象,顶板补强支护后,维持效果较差,变形控制不明显;方案二仅原支护的顶锚索出现个别破断崩落,顶板控制较好,只是底板臌起明显比方案一明显严重,可以推断底板臌起释放了部分压力。同时也体现出大直径锚索加大了对顶板岩层界面的正应力和摩擦力,极大程度减轻了顶板岩层错动,防止锚索在岩层面受到强烈剪切发生破断崩落。对巷道顶板围岩控制起到很好的效果。

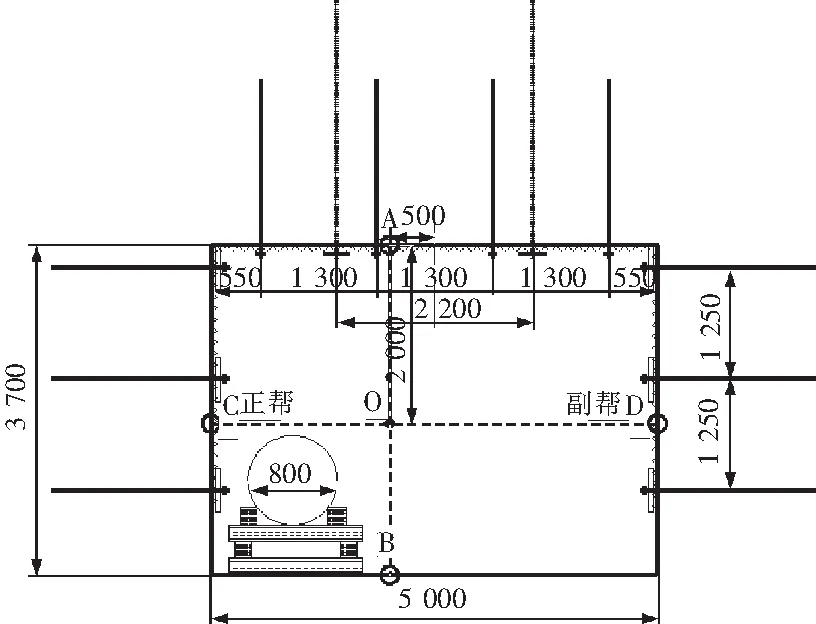

3.3 观测数据方案

在巷道顶板中部靠正帮0.5 m处,设置长2 m的垂点,以方便每次数据测量。将巷道顶板挂设的垂线引至距巷道底板2 cm,找出垂点,并用喷漆标出对应位置。通过偏中线的垂线端部,在巷道两帮进行标记观测位置,同样用喷漆标出,以便以后观测。观测站断面如图5所示。

图4 方案一(左)及方案二(右)

图5 观测站断面示意图

通过测量OA/OB/OC/OD数据,结合历史数据,来判断巷道变形位置及变形情况。根据推进度对固定观测站和重点区段移动观测站进行数据观测,将数据分开统计,每次将观测站进行一次数据统计更新。通过新、旧(原始)数据,经表格生成折线图进行对比分析,如图6所示。

图6 巷道变形折线图

通过测量期间顶底板移近量数据采集、分析,得知使用φ28.6 mm锚索支护效果非常好,对动压巷道支护起到很好的治理作用。同时减少了锚索支护间排距(支护密度),降低了支护成本和劳动强度。

促使保德煤矿在实现高强度、高刚度、高可靠性与低密度支护的“三高一低”现代锚杆(索)支护时代开创新高。通过该设计理念,还可以在保证支护效果的前提下,将该大直径锚索直接应用到巷道掘进中,不仅能加快巷道掘进速度,提高巷道掘进效率,还能降低巷道二次维护费用,杜绝因支护不可靠而带来冒顶事故。

4 结论

(1)锚索破断是目前煤矿动压巷道普遍存在的一种现象,可引发巷道失去锚索支护而引发冒顶事故,严重时还可能造成人员伤亡事故,甚至发生巷道被冒落物体充填形成盲巷、截断巷道正常通风风流而诱发其它事故,通过对动压巷道使用多种支护材料的对比,得到大直径锚索对以后动压巷道维护具有重要意义。

(2)通过现场调查与分析,保德煤矿动压巷道支护存在的主要问题是在用二次补强支护的1×7芯的φ21.6 mm锚索性能不符合实际要求。破断口呈现弯曲变形和劈裂现象原因主要是靠近巷道顶板相对软弱煤岩体,对刚度较大钢绞线的软剪切所导致。

(3)针对动压巷道锚索破断情况,不仅要在支护材质上采用强度相对高的大直径锚索(如:1×19芯高强度φ28.6 mm),还要在支护标准上要求,保证锚索打设要垂直所需支护煤岩面、增加锚索预紧力、适当减小锚索长度。同时还可试用其他延伸率大、屈服强度低的新型支护材料来治理动压巷道。

(4)考虑到煤矿巷道地质条件复杂性与多变性,为更加准确地设计复杂巷道(如:沿空留巷、小煤柱、高应力强烈冲击地压、采动影响等)的支护问题,要对井下巷道围岩力学以及围岩结构、强度和地应力深入分析,持续开展“三场”(原岩应力场、采动应力场与支护应力场)分布特征及相互作用关系,对围岩稳定性的影响。

(5)往后还要加强分析“三场”,得出所需支护材料的各项指标要求,需攻关研究支护材料与构件的研发,以不断提高支护材料与构件的产品质量,最终实现动压巷道支护的安全管理。