双氧水法脱硫在铜阳极炉应用实践

(张家港联合铜业有限公司 生产部,江苏 张家港 215624)

在铜阳极炉生产过程中,由于铜原料、燃料及还原剂中含有硫,排放烟气中产生一定浓度的二硫化硫,随着原料等含硫量的变化,烟气中的二氧化硫浓度波动较大。二氧化硫是一种主要的大气污染物之一,不仅会带来酸雨等环境问题,如果人体过量摄入,还可能引发过敏反应,出现呼吸困难、呕吐等症状。因此,国家标准中二氧化硫的允许排放浓度大幅度降低,如《铜、镍、钴工业污染物排放标准》(GB 25467—2010),二氧化硫的排放浓度限值为400mg/m3,而修改单2013.12.27进一步增加特别排放限值,二氧化硫的特别排放限值为100mg/m3。铜冶炼生产企业根据各自的实际情况,采用新技术优化生产工艺,增加高效脱硫设施,将二氧化硫排放浓度控制在允许的范围内。

1 脱硫工艺选择

目前,国内外工业化的烟气脱硫技术有十几种。烟气脱硫技术按照脱硫剂的形态分为干法、半干法和湿法脱硫。干法大多体积庞大、投资及运行费用较高。湿法较为简单,多通过碱性脱硫剂来吸收烟气中二氧化硫,目前常用的工艺有钠碱法、石灰石~石膏法、氧化镁法、氨法、双氧水法等。某铜业公司综合考虑现场布置、脱硫副产物的处理以及运行成本因素,对常用的脱硫工艺进行分析对比,最终以专业会的形式确定将双氧水法脱硫作为铜阳极炉烟气脱硫工艺。

2 双氧水法脱硫工艺

2.1 双氧水脱硫原理

利用双氧水的强氧化特性与烟气中的二氧化硫接触,将二氧化硫氧化为硫酸,从而进入循环液中,实现烟气中二氧化硫的分离,达到脱硫效果。

其化学反应方程式是:

SO2+H2O2=H2SO4

2.2 工艺流程

外购双氧水在双氧水储槽中储存,由双氧水泵送入脱硫系统作为吸收剂补充。铜阳极炉烟气从脱硫塔下部进入,首先进行两级水洗,然后进入脱硫塔与塔内喷淋的循环液逆流接触,利用填料的比表面积大的特性,在填料层完成氧化反应,烟气中的二氧化硫在此过程中生成硫酸并进入循环液。脱除了二氧化硫的烟气经脱硫塔上部的电除雾器进一步除去酸性液滴后,经上部的尾气烟囱达标排放。

吸收过程中消耗的双氧水利用双氧水泵加至脱硫塔循环槽循环泵入口。系统产生的稀硫酸经泵送入稀硫酸储槽暂存,再经稀硫酸泵送入电解车间作为补充酸用。

图1 双氧水脱硫工艺流程图

3 生产实践

3.1 生产运行控制

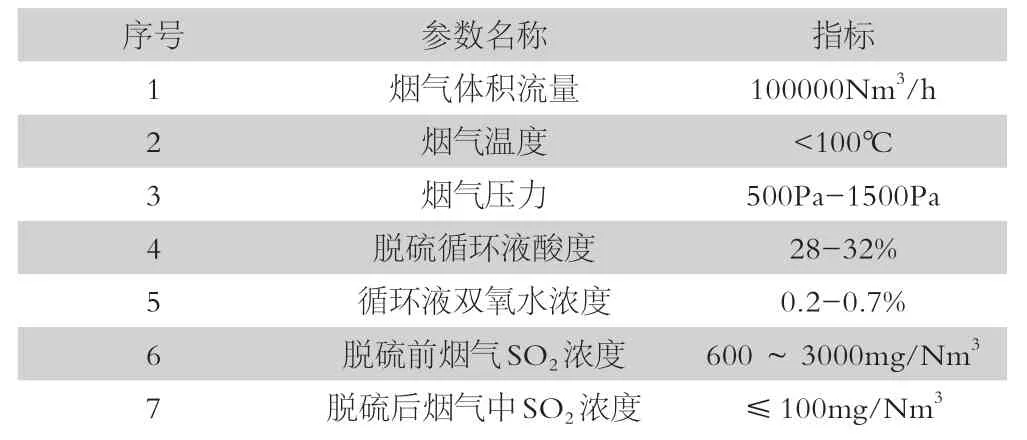

根据某公司的烟气条件,承包方宜兴双盾环境科技有限公司进行方案设计、设备选型制作,并于2016年12月底完成全部设备安装(见表1),2017年1月完成设备联动调试,投入试运行(运行参数见表2)。

表1 主要设备表

阳极炉烟气经过重力沉降室及布袋除尘器后,进入两级洗涤塔。洗涤循环泵将洗涤塔内洗涤水循环到洗涤塔顶部的两级喷淋头,烟气与洗涤水逆流充分接触,烟气中所含有的少量烟尘进入到洗涤水中,为后续的二氧化硫吸收及电除雾创造了洁净的环境。由于进入洗涤塔的烟气温度一般在60℃~90℃,所以需定期补充蒸发的洗涤水。根据生产情况,平均4小时~5小时系统自动补水一次,每次补水量在3m3左右。随着不断循环洗涤,洗涤水内烟尘等杂质浓度升高,影响洗涤效果,因此电解系统需每天回用7m3~10m3洗涤水,最多时返水量达12m3,系统补充新水降低洗涤水杂质水平。

洗涤后的烟气通过洗涤塔和脱硫吸收塔之间的隔板进入到脱硫吸收塔内,烟气在上升的过程中与喷淋的循环吸收液发生反应,烟气中的二氧化硫被氧化吸收形成硫酸进入循环吸收液。随着循环吸收反应不断进行,吸收液中的硫酸浓度逐渐升高,当浓度≥30%时,循环槽内部分吸收液排入稀酸储槽。同时通过工艺水补水自动控制,向脱硫吸收塔注水,保证循环槽内液位稳定。

二氧化硫吸收后的烟气经电除雾器进一步除去其中的硫酸雾,电除雾器电压控制在40KV~70KV。

至2017年5月,双氧水脱硫系统运行基本稳定,二氧化硫平均排放浓度为76mg/Nm3,硫酸雾排放浓度<30mg/Nm3,达到了预定目标。

表2 主要运行参数表

3.2 运行中出现的问题及对策

3.2.1 洗涤水返水量大,影响电解水量平衡

由于环保控制的不断加强,公司生产各个环节产生的废水均需返回电解系统利用,再加上洗涤塔内每天近10m3的返水,电解系统水量很难做到平衡,给电解生产带来很大影响。考虑到洗涤水杂质主要是烟尘,我们选择了一台过滤面积为1m2的小型不锈钢压滤机,对洗涤水中的烟尘进行旁通过滤,保持洗涤水的清洁。返水量减少到每周5m3左右。

3.2.2 电耗及双氧水消耗偏大

铜阳极炉的生产作业分为加料、熔化、氧化、还原、出铜等阶段,具有明显的周期性特点,其中二氧化硫浓度最高在氧化阶段。双氧水脱硫系统按稳定工况进行设计,在二氧化硫浓度较低阶段不能及时调节脱硫循环泵的流量,造成电耗及双氧水消耗偏大。鉴于这种情况,我们给脱硫循环泵安装了变频器,并将控制线接至中控室,在阳极炉作业的不同阶段,灵活调整循环泵运行频率。根据生产实践,变频器的频率可在35Hz~50Hz范围内调整,综合电耗降低30%左右,节电效果显著。

3.2.3 电解及净化设备严重腐蚀

双氧水脱硫系统运行7个月左右时,我们发现原本运行2年以上才出现部分腐蚀现象的净化搪玻璃反应釜,其釜身上部、搅拌桨及反应釜盖出现严重气蚀,局部蚀穿,同时电解槽玻璃钢内衬(197树脂+玻璃丝布)也出现发脆现象。经过对腐蚀特征的分析判断,符合氢氟酸(HF)的特性。我们对返电解稀硫酸、电解液进行化验,发现其氟离子的浓度分别达到865mg/l、246mg/l,对搪玻璃、不锈钢、普通玻璃钢都会造成严重腐蚀。为应对这种情况,我们采取了从源头上除氟及严重气蚀部位采用抗氟材料等措施。具体为:在脱硫循环液中滴加水玻璃,生成很稳定的多元络合酸硅氟酸,从而降低氟离子浓度;在气蚀严重的部位增加聚四氟乙烯涂层,如反应釜盖。采取上述措施后,设备的腐蚀损坏得到有效遏制,生产趋于稳定。

3.3 脱硫直接成本分析

双氧水脱硫系统2017年处于调试、优化期,2018年全年稳定运行,脱硫运行成本见表3。

表3 脱硫直接成本

从上表看出,扣除硫酸回用及减排优惠,双氧水脱硫年直接成本约162万元,折合吨铜增加成本11元,成本适中,且具有良好的社会环境效益。

4 结语

经过两年多运行及优化改进,双氧水脱硫系统在某铜业公司铜阳极炉烟气脱硫上有效运行,烟气排放指标优于《铜、镍、钴工业污染物排放标准》(GB 25467—2010)特限标准,脱硫成本适中,脱硫产物全部内部回收利用,零外排,属典型的清洁生产工艺技术[1],必将在相关行业得到广泛应用。