200kA节能型铝电解槽热平衡诊断及工艺优化

(中国铝业股份有限公司青海分公司,青海 西宁 810108)

1 热平衡诊断

热平衡诊断主要是以电解槽体系电压为能量收入,以电解反应能耗、电解槽各部分散热损失为能量支出,分解得出电解槽的散热结构[1-3]。同时,参考电解槽各部分的压降分布、温度分布和槽膛内形等测试结果,以此来评价电解槽的热平衡状况[4-8]。

1.1 热平衡测试

某企业200kA系列的电流强度为215kA,部分电解槽大修后采用节能技术,设定电压约3.85V,系列的电解质体系以及测试槽的主要工艺技术参数见表1和表2。

表1 200kA电解系列的电解质体系

由于氧化铝原料的原因,电解质体系中的整体锂钾盐含量达到7%,再加上采用衍射法化验电解质成分,造成分子比化验值虚高。

表2 测试槽的工艺参数汇总表

由表2可知,节能槽的熔体区槽壳和阴极钢棒的平均温度基本正常,但5777#和6604#槽底板平均温度为179℃和142℃,远高于设计值70℃,易导致槽底部散热偏大、炉底偏冷的现象,应该给予足够重视。

其中,5777#的炉帮厚仅4.8cm,再加上槽底板平均温度高达179℃,炉膛易出现畸形,应密切关注该电解槽,在每次换极时及时跟踪测量炉膛内形,看是否存在炉帮薄而伸腿肥大的趋势。

在覆盖料厚度相同的情况下,三台节能槽的排烟量从-16%~-5%,均低于工区平均值,这与节能槽的低槽电压设置有直接关系;但排烟量偏差较大,可能会造成系列电解槽上部散热差异性较大,给热平衡的统一管理带来一定困难。

1.2 热平衡复核

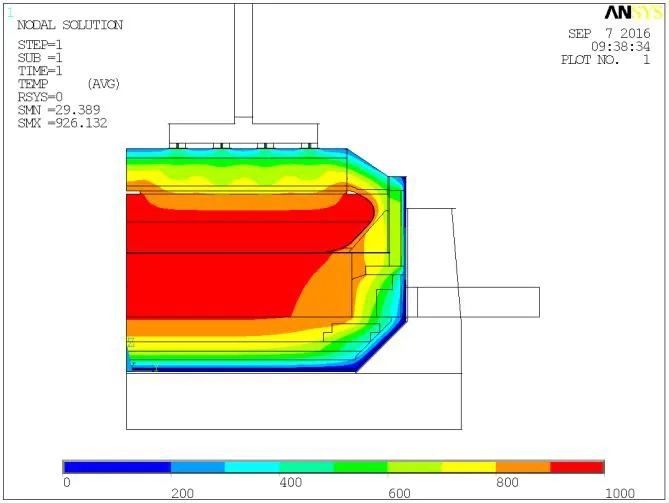

建立200kA节能槽热平衡模型,根据上述测试数据,进行热平衡复核计算。节能槽的温度分布和炉膛内形见图1和图2,模拟值与测试值对比见表3。

图1 200kA节能槽截面温度分布

图2 200kA节能槽炉膛内形

表3 200kA节能槽热平衡计算表

极间压降V 2.920 2.933阴极压降V 0.336 0.335电解温度℃ 922 925炉帮厚度cm 9.0 10.2伸腿长度cm 11.6 12.7侧壁温度℃ 266 233

计算得到200kA节能槽电压3.853V,其中极距4.6cm,阴极压降0.335V,电解质温度为925℃,槽壳熔体区平均温度为233℃。

炉帮最薄厚度为10.2cm,伸腿长度12.7cm。与测试结果对比可知,热平衡模拟所得阴极压降、电解温度、侧壁温度和炉帮厚度与测试值吻合,证明热平衡计算结果正确可靠。

1.3 热平衡诊断分析

根据测试和模拟结果,建立电解槽的散热结构,并由此来诊断热平衡状况。200kA节能槽的散热结构分布见表4和图3。

表4 200kA节能槽散热结构表

三台节能槽的上下散热比例大致为60:40,其中烟气带走热约占总散热量的32%。5759#槽底散热量为5.1%,在正常范围内。

但5777#和6604#电解槽的槽底散热量过大,分别占到整体散热量的11.1%和15.1%,远远超过了正常水平,需要引起特别关注。

图3 节能槽散热结构分布

2 工艺优化措施

三台200kA节能槽平均电压3.853V,平均出铝效率92.1%,吨铝直耗12467kWh;上下散热比例约为60:40,烟气带走热约占32%;炉帮厚度约9.0cm,伸腿长约11.6cm,电解槽运行稳定,炉帮稍薄,伸腿略长。但从散热结构来看,大修后仅两年多的5777#和6604#电解槽的槽底板温度偏高,槽底部散热量偏大,若不及时处理则会影响后期的技术指标和槽寿命。

图4 炉底保温现场图

针对上述节能槽底部散热偏大的问题,首先排查全系列的槽底板温度,对超过120℃的电解槽采取了底部保温的优化措施。

其次优化电解槽炉膛内型,调整氟盐加入量,调整分子比和过热度,使电解槽有利于炉帮生长,从而达到增厚炉帮的目的。

最后在操作上进行改进,特别是覆盖料要规范,达到操作要求标准;换极时尽量缩短时间,减少电解槽散热;槽盖板整齐严实,保证良好的保温效果。

3 优化效果

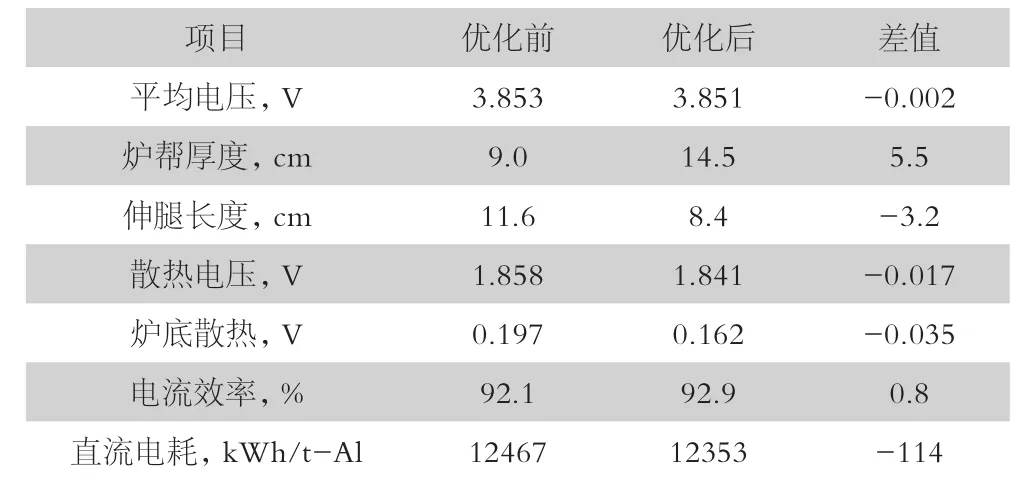

通过前面的分析,找出了200kA系列节能型铝电解槽热平衡方面存在的问题,并有针对性地制定了改进措施,具体的优化效果见表5。优化前和优化后的数据都是三台200kA节能槽平均值。

表5 200kA节能槽优化效果

由表5可以看出,优化后槽电压基本不变,炉帮厚度增加了5.5cm,伸腿减少了3.2cm,散热电压降低了17mV,特别是炉底散热降低了35mV,电流效率提高了0.8%,吨铝直流电耗降低了114kWh,取得了良好的优化效果。

4 结语

本文对某企业200kA系列节能型铝电解槽从电解质成分、运行参数、炉膛内型、散热分布等方面详细分析和诊断了热平衡状态,指出了热平衡方面存在的问题,根据问题制定了针对性的改进措施,优化后槽电压基本不变,炉帮厚度增加了5.5cm,伸腿减少了3.2cm,散热电压降低了17mV,特别是炉底散热降低了35mV,电流效率提高了0.8%,吨铝直流电耗降低了114kWh,取得了良好的优化效果。本研究可以为铝电解槽热平衡分析诊断和节能降耗提供借鉴和参考。