“自上而下”方法制备少层石墨用作高容量铝离子电池正极

刘东海 王俊明 范卫超 房金刚 朱晓军 孟垂舟,3

(1煤基低碳能源国家重点实验室,廊坊 065001)

(2新奥科技发展有限公司,廊坊 065001)

(3河北工业大学机械工程学院,天津 300130)

0 引 言

随着科技的不断进步,整个社会的用能方式逐渐从依靠传统化石能源消耗转向以清洁可再生能源利用为主的可持续发展模式,并在不断优化社会能源架构的过程中,实现对能源的综合高效利用。作为清洁能源的代表,太阳能、风能等可再生能源的发展迅猛,而作为能源储存装置的储能器件的发展变得尤为重要。在众多储能方式中,电化学储能器件以其独特的灵活性、价格低廉、高效等优势而最具发展潜力。其中,锂离子电池以其高的能量密度和较长的使用寿命,成为最具应用价值的动力能源,被广泛应用于电子设备及新型动力汽车[1]。但是,针对静态储能应用,需要大规模储能器件的投入,而锂资源的逐渐枯竭,为锂离子电池的未来发展带来了极大的挑战。因此,科研工作者将目光转向了基于价格低廉且储量丰富的其他元素,例如钾、钠、镁、铝等,并对其电化学行为进行了广泛的研究[2-3]。

铝元素是地壳上储存含量最多(丰度为8.2%)的金属元素,相比于锂和钠元素(丰度分别为0.002%和2.3%),基于铝元素开发的电池有着明显的成本优势[4-5]。考虑到能量密度和电荷储存能力,铝的质量比容量(2.98 Ah·g-1)和锂(3.86 Ah·g-1)非常相似,然而铝的体积比容量(8.04 Ah·cm-3)却是锂(2.06 Ah·cm-3)的3倍。因此,铝离子电池具有成本低、性价比高、体积比能量大、环保安全等特点,是符合循环利用持续发展的新能源储能器件[6-10]。2015年,美国斯坦福大学的戴宏杰教授课题组提出以三维石墨泡沫作为正极、离子液体作为电解液、铝箔作为负极的铝离子电池结构,电池在4 A·g-1的电流密度下循环7 500圈,容量稳定保持在60 mAh·g-1[11]。在其随后的研究中,对铝离子的插层反应进行了详细的研究论述,指出具有完美石墨结构的天然石墨是理想铝离子电池正极材料的重要结论[12-14]。

石墨类材料作为铝离子电池的正极材料显示出非常优异的循环稳定特性,但是由于传统石墨材料具有多层晶格结构,不利于AlCl4-离子插层及传输,因此,铝离子电池的容量很难突破60 mAh·g-1。如何提升石墨类正极材料的容量及开发具有高容量特性的铝离子电池,成为研究的重要课题[15-18]。近年来,少层石墨烯材料的研究为这一难点的解决提供了很好的思路,研究者提出以化学组装等方法制备具有丰富孔隙结构的少层石墨烯材料,并将其应用于锂离子电池、超级电容器以及海水淡化处理等方面,并取得了非常好的结果[19-22]。浙江大学的高超教授团队以化学剥离的氧化石墨材料作为构建正极材料的结构单元,利用高温烧结的方式,对材料进行热还原及石墨层缺陷修复,并将材料作为铝离子电池的正极材料,其容量可以达到100 mAh·g-1以上,并且该材料的循环寿命可以达到万次以上,显示出十分优异的电化学性能。该方法以石墨烯材料为出发点,充分利用其大比表面积及高导电性特性,增加离子的吸附位点,进而增加铝离子电池容量。但是,该方法对制备条件要求很高,即超过2 000℃的高温烧结和较为复杂的制备流程[23-24]。作为未来大规模储能技术最具应用前景的储能技术,铝离子电池以低成本和长循环特性备受关注,因此,开发制备工艺简易、技术成本低廉的高容量正极材料制备工艺便成为铝离子电池实用化发展过程中的重要方向。

本研究以低成本商业化石墨材料为核心,着重于简化电极材料制备流程,开发适宜大批量制备的工艺,采用“自上而下”的思维,通过对石墨材料进行高能球磨剥离的方式,在不破坏石墨材料内部层状结构的前提下,实现对石墨类材料的层数、尺寸及内部结构的调控,制备了具备少片层、小尺寸特征的石墨材料。将其作为铝离子电池的正极材料,能够极大地提升正极材料内部离子与电子的传输过程,增强电池内部的反应过程动力学,进而提升电池的电化学储能性能。实验测试表明,在3C(150 mA·g-1)和 10C (500 mA·g-1)的电流密度下,电池的放电容量分别可以达到93和68 mAh·g-1,并且电池在长循环测试后容量保持率在90%以上,表明该材料作为铝离子电池的正极材料具有十分巨大的潜力。

1 实验部分

1.1 材料与设备

石墨(G9,江西紫宸科技有限公司),升华硫(分析纯,西陇科技有限公司),铝箔(20μm,佳润金属材料有限公司),钼箔(30μm,佳润金属材料有限公司),离子液体(99%,主要成分为无水氯化铝与1-乙基-3-甲基咪唑盐酸盐,质量比为1.3∶1,上海成捷化学有限公司)。

球磨机 (QXQM-4,长沙天创粉末技术有限公司)、 手套箱 (Universal, 米开罗那)、 管式炉(OTF-1200X,合肥科晶材料技术有限公司)、电池测试仪(BTS-4000,深圳新威尔电子有限公司)、真空搅拌机(MSK-SFM-16,深圳市科晶智达科技有限公司)、超声焊接机(MSK-800,合肥科晶材料技术有限公司)、热封机(MSK-140,深圳市科晶智达科技有限公司)、极片模切机(MSK-180L,深圳市科晶智达科技有限公司)。

1.2 材料合成

石墨类材料的制备过程主要如下:首先,取石墨材料与升华硫以质量比7∶3进行混合搅拌,待其搅拌均匀后,分别称取质量相同的混合物质加入到玛瑙球磨罐内,加入无水乙醇作为球磨溶剂,对其进行球磨,球磨转速为350 r·min-1,球磨时间在24~48 h之间调控。然后,在球磨完毕后,将材料取出过筛,得到混合浆料,在70℃的真空烘箱内进行干燥24 h,以除去溶剂无水乙醇。最后,将干燥后获得的材料转入管式炉内进行热处理,以除去混合材料中的硫磺,处理温度为500℃,热处理时间为6 h,以保证将复合材料中的硫磺全部去除。该热处理操作在氮气气氛下进行,为保证实验安全,管式炉的升温速率为5℃·min-1。热处理后得到的石墨材料即为所得石墨类铝离子电池正极材料。

上述制备过程中,将球磨24和48 h后所获得的样品分别标记为G-24与G-48,未经过球磨的石墨材料标记为G。同时,为了对比加硫球磨的效果,采用未加硫的方式,单独球磨石墨材料48 h,烘干后所获得的材料记作G-48 without S。

1.3 物理表征

SEM表征仪器型号为FEG XL30型扫描电子显微镜,电镜工作距离10 nm,加速电压25 kV。TEM表征仪器型号为JEM-2100F,加速电压为200 kV,点分辨率为0.19 nm。XRD分析仪器型号为Bruker D2 Phaser衍射仪,工作电压为30 kV,工作电流为10 mA,辐射源为Cu靶Kα辐射,波长为0.154 06 nm,扫描范围为 10°~80°。Raman 分析仪器型号为Thermo Fisher Scientific公司的Nicolet DXR激光拉曼显微光谱仪,532 nm固态二极管泵浦激光器激发,扫描范围为1 000~2 000 cm-1。氮气吸附-脱附测试仪器为BEL-mini,预处理温度为200℃,预处理时间为12 h。AFM仪器型号为日本岛津公司的SPM 9600,测试时是将浓度为0.001~0.005 mg·mL-1的材料的乙醇溶液滴到云母片上使其自然铺展而后进行测试。

1.4 电化学测试

文中所有的电化学测试结果均是基于软包电池体系得到的,以离应用更近的水平进行性能测试。

软包电池制备:(1)极片制备:将活性物质与导电剂Super P、粘结剂PVDF(聚偏氟乙烯)以质量比8∶1∶1进行混合,混合均匀后涂覆在钼箔集流体上,并在80℃的真空烘箱中烘干12 h,待干燥后留作铝离子电池正极极片,并将极片进行称重以计算活性物质质量,极片上活性物质的面负载量在2.0 mg·cm-2。(2)以高纯铝箔为负极,玻璃纤维膜为隔膜,剪裁相应大小的铝箔与隔膜,并焊接极耳,随后将正负极及隔膜按照一定顺序进行叠片操作,组装电池内芯。(3)将电池内芯用铝塑膜进行封装,随后转移到手套箱内并注液,电解液为无水氯化铝和1-乙基-3-甲基咪唑盐酸盐混合成的离子液体,随后将电池静置24 h以使电解液在电极极片上充分浸润。

电池测试:采用深圳新威尔生产的电池测试仪对电池进行恒流充放电测试,测试电压区间为0.5~2.45 V,测试时为保证极片之间的充分接触,电池用夹板进行一定压力的挤压。利用电化学工作站对电池进行交流阻抗(EIS)与循环伏安曲线(CV)测试,所用仪器为武汉科斯特生产的CS350型。EIS测量的正弦波扰动电压幅值为5 mV,测量的频率范围为0.1~105Hz。循环伏安曲线测试的扫描范围为0.5~2.45 V,扫速为 2 mV·s-1。

2 结果与讨论

少层石墨材料的制备工艺如图1所示。在高速球磨机中,石墨片层会与锆球发生剧烈碰撞,利用锆球对石墨片层的冲击力及剪切力,对石墨片层进行粒度细化、多层分解,而硫磺颗粒的存在,能够进一步增强球磨过程对石墨片层的作用力。随着球磨过程的不断深化,硫纳米颗粒会逐渐运动至石墨材料的层间,并辅助球磨工艺,进一步实现对石墨片层的剥离[26]。在长时间的球磨过程中,石墨片层逐渐被分裂成小片层、少层的石墨片,硫作为辅助材料,在后续的500℃热处理过程中会发生升华而被除去,最终得到球磨后的石墨正极材料G-24与G-48。

2.1 结构表征及分析

图1 少层石墨材料的制备示意图Fig.1 Schematic of preparation of few-layer graphite

为更为详细直观地了解制备工艺对材料的修饰效果,首先,对其结构进行系统表征。图2为G、G-48 without S、G-24 及 G-48 的 SEM 图。由图 2(a,b)可知,未经处理的石墨材料G的石墨层数较厚,呈现出块状结构,且片层较大,尺寸均在10μm以上,而经过24 h球磨之后的石墨材料G-24的石墨片层明显变薄,石墨片层的尺寸减小,且以小于5μm的小片层为主。随着球磨时间的逐渐增加,石墨的颗粒尺寸进一步减小,这将有利于促进电池充放电过程中AlCl4-在石墨层间的插层过程,增加其在石墨层间的插层数,从而改善铝离子电池的比容量及离子传输的动力学过程。同时,为了确定球磨过程中辅助试剂硫的作用,在未加硫的条件下进行球磨制备 G-48 without S 以作对比(图 2(c,d))。 通过与初始材料G的对比,可以发现未加硫的球磨过程在一定程度上对石墨片层有一定的剥离作用,但是所获得材料的石墨片层大小比加硫球磨的G-48要大,且其片层厚度也较厚。因此,硫的加入能够起到辅助球磨以提升石墨片层剥离效果的作用。

为了进一步对其微观结构进行观察,对其进行TEM 表征(图 3)。 由图 3(a)可知,在微观形貌下,G 具有较大的颗粒尺寸,而随着球磨时间的增加,石墨材料的颗粒尺寸呈现出逐渐变小的趋势,该测试结果与SEM结果一致。另外,由高倍TEM图可以看到,G具有较多的石墨层数,而G-24与G-48的石墨层数较少。为了更为精确地确定片层厚度,对G、G-24、G-48 进行了 AFM 表征(图 3(g~i)),以更直观地看到不同材料的尺寸大小和片层厚度。由图可知,G的片层厚度高达130 nm,而G-24与G-48的片层厚度仅为23与3.5 nm,且片层大小呈现出逐渐递减的趋势。上述AFM表征数据直观地证明可控制的球磨过程对改善石墨片层厚度的效果十分显著。

图 2 (a,b)G,(c,d)G-48 without S,(e,f)G-24 和(g,h)G-48 的 SEM 图Fig.2 SEM images of(a,b)G,(c,d)G-48 without S,(e,f)G-24 and (g,h)G-48

图 3 (a,d,g)G,(b,e,h)G-24 和(c,f,i)G-48 的 TEM 与 AFM 图Fig.3 TEM and AFM images of(a,d,g)G,(b,e,h)G-24 and (c,f,i)G-48

图 4 G、G-24 和 G-48 的(a)XRD 图,(b)Raman 图谱,(c)氮气吸附-脱附曲线和(d)宏观图片Fig.4 (a)XRD patterns,(b)Raman spectra,(c)N2 adsorption-desorption curves and (d)photograph of G,G-24 and G-48

由SEM及TEM观察结果可知,经过高能球磨处理后,石墨材料的颗粒尺寸及石墨层数会逐渐减少。为了对材料的内部结构进行更为详细的了解,对其进行 XRD与 Raman测试。图4(a)为材料的XRD图,从XRD测试结果中可以看出,G-24与G-48材料都在~26°具有尖锐的石墨特征峰,表明材料依然保持很好的石墨化程度,这表明球磨操作并未对石墨材料的内部结构进行破坏,其内部仍能保持良好的层状结构以作为铝离子电池插层反应的反应场所。图 4(b)为 Raman测试结果,其中,位于~1 360和~1 580 cm-1处的D峰与G峰分别代表材料的无序化程度与石墨化程度,随着球磨时间的逐渐增加,D峰与G峰的强度比值ID/IG呈现出逐渐增大的趋势,这表明球磨操作对材料的结构产生了一定的影响,且随着球磨时间的增加,材料的无序化程度逐渐增加,反应出球磨对石墨材料的剥离效果[26]。 图 4(c)为材料的氮气吸附-脱附曲线,通过对材料的比表面积测试结果可知,材料G、G-24、G-48的比表面积分别约为 1、11、19 m2·g-1。 由此可见,随着球磨工艺时间的不断增加,石墨材料的比表面积是逐渐增加的,而且由吸附-脱附曲线可知,材料中并未出现明显的孔隙结构,这些结果表明,球磨工艺主要是对石墨造成石墨片层的剥离与石墨尺寸的减小,并未对其内部结构进行破坏。另外,随着石墨材料的剥离程度逐渐增大,有利于减小离子的插层阻力,增加储能位点,从而进一步改善离子在石墨片层间的扩散动力学,增加铝离子电池的容量。图4(d)为1 g石墨正极材料的宏观体积对比,从左到右依次为G、G-24、G-48,说明经过球磨工艺后,材料的体积发生很大的变化,这也更为直观地表明了球磨过程对材料的球磨效果。

2.2 电化学性能及分析

由上述的结构表征可知,球磨工艺在保证石墨材料内部晶格结构不变的前提下,实现了石墨片层的剥离,制备了具有小尺寸、少片层的石墨材料,这将有利于增加石墨材料的离子嵌入位点,从而增加铝离子电池放电容量。随后,对材料进行电化学测试以探究其储能性能。将G、G-24与G-48作为正极材料的活性物质,分别与导电剂Super P、粘结剂PVDF(聚偏氟乙烯)进行混合制备电极,与高纯铝箔匹配组装软包电池并测试其电化学性能。图5(a)为3种材料作为电极制备的软包电池EIS图,曲线主要由高频区的半圆与低频区的直线两部分组成。图5(a)中插图为电池的等效电路图,其中,Rs代表电池的内部电阻,Rct与CPE分别代表电荷传输电阻和常相位元件,Zw代表电池内部扩散的Warburg阻抗[27]。由EIS曲线可知,在高频区域,相比于G,采用G-24与G-48作为电极材料制备的软包电池具有更低的电荷传输电阻,表明G-24与G-48的微观结构更有利于电子传导与离子传输,在低频区域,3种材料均具有较低的离子扩散电阻。交流阻抗测试表明G-48具有改善的电化学反应动力过程。图5(b)为G-48作为电极材料的软包电池在1 mV·s-1的扫速下获得的CV图。由图可知,G-48展现出2对氧化还原峰,分别是位于2.1和2.4 V的氧化峰,以及1.8和2.2 V的还原峰,这些都是由于金属铝离子在离子液体中发生的阳极氧化还原反应而得到的电位。其中,1.8和2.2 V的还原峰主要对应AlCl4-离子嵌入石墨的过程,2.1和2.4 V的氧化峰主要对应AlCl4-离子脱出石墨的过程[11-13]。此外,除首圈外,在接下来的4圈扫描过程中,其CV曲线高度一致,表明电池内部发生的氧化还原反应是高度可逆的。

图 5 (a)G、G-24 与 G-48的 EIS图;(b)G-48在 1 mV·s-1扫速下的循环伏安图Fig.5 (a)EISof G,G-24 and G-48;(b)CV curve of G-48 under 1 mV·s-1

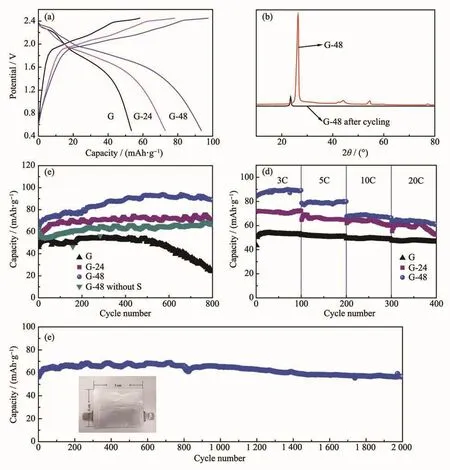

图 6(a)为 G、G-24 与 G-48 材料的充放电曲线图。在放电曲线中,主要包含2个放电平台,分别位于2.3及1.8 V左右,这主要是由于发生了金属铝离子在离子液体中发生的阳极还原反应,而该结果也与CV测试结果保持一致。另外,由图可知,G作为正极材料的软包电池仅能放出52 mAh·g-1的放电比容量,而G-24与G-48的放电比容量经过短暂的活化过程后可以达到73和93 mAh·g-1,远高于G。 图 6(c)为 G、G-24、G-48 及 G-48 without S 在 3C倍率下的循环性能测试,可以看到,经过前期一段时间的活化,G-48材料的最高容量可以达到93 mAh·g-1,并在800圈的循环测试中,其容量可以保持在89 mAh·g-1,显示出较好的容量特性,而G的放电容量仅仅能达到50 mAh·g-1左右。该测试结果表明G-48作为铝离子电池的正极材料,可以有效突破原有石墨材料的容量限制,在电极层面上提升电池的能量密度。另外,G-24的放电容量也可以达到74 mAh·g-1,且其循环性能也十分优异。通过对比G-48与G-24的放电比容量可知,随着球磨时间的逐渐增加,电池的放电容量是逐渐增加的,这主要是由于球磨时间的增加可对石墨片层的粒度进一步调控,增加更多的离子嵌入位点,从而提升电池的放电比容量。另外,通过对比是否加硫球磨获得材料的电化学性能测试可知,在不加硫的情况下,材料在3C倍率下的放电容量仅能达到67 mAh·g-1,比加硫球磨获得材料G-48的放电容量(93 mAh·g-1)低28%。结合图2有关微观形貌对比的讨论,可以推断出硫作为辅助试剂确实起到了提升石墨片层的剥离效果的作用,从而提升了石墨正极材料的容量特性。图6(d)为材料在不同倍率下的测试结果,由图可知,G-48在3C、5C、10C及20C的倍率下,放电容量分别可分别达到90、79、69和64 mAh·g-1。G在倍率增大过程中,其放电容量由52 mAh·g-1衰减至46 mAh·g-1,大倍率下容量稳定性相对较好,但是其容量绝对值都明显低于G-48。随后测试了G-48在高倍率情况下的电化学性能,如图6(e)所示,电池在10C的高倍率下仍然显示出优异的电化学性能。由图可知,电池在初始的放电容量可以达到60 mAh·g-1,经过一段时间的活化,电池的最高容量可以达到68 mAh·g-1,并且在随后的2 000圈长循环过程中,电池的容量仍有56 mAh·g-1,容量保持率较首圈容量可以达到93%,显示出优异的电化学性能。因此,G-48作为铝离子电池的正极材料,可以有效改善电池的电化学性能,是一种非常理想的铝离子电池正极材料。图6(b)为完成电池循环的G-48正极材料的XRD图,通过对比循环前后G-48的XRD图可知,循环后的石墨材料在26°左右的002衍射峰发生了左移且强度减弱,表明石墨层间距增大,这主要是由于AlCl4-离子在石墨层间发生反复嵌入脱出所导致的,这为铝离子电池正极内部发生电化学反应提供了依据[11]。

图 6 (a)G、G-24和 G-48电极材料的充放电曲线;(b)G-48在循环前后的 XRD 图;(c)G、G-24、G-48和 G-48 without S电池在3C倍率下的循环性能图;(d)电池的倍率性能图;(e)G-48在10C倍率下的长循环性能,插图为实际软包电池图片Fig.6 (a)Detailed charge and discharge curves of G,G-24 and G-48;(b)XRD patterns of G-48 before and after cycling;(c)Cycling performance of G,G-24,G-48 and G-48 without Sat 3C rate;(d)Rate performance;(e)Long cycling performance of G-48 at 10C rate,and the inset shows the photograph of the pouch cell

3 结 论

石墨材料作为铝离子电池正极材料具有价格低廉、循环性能优异、安全性高等优势,是最具发展潜力的正极材料。但是石墨材料较低的容量极大地限制了其在铝离子电池未来商业化应用方面的价值。本文以“自上而下”思想为指导,从石墨原料出发,利用高能球磨方式,自上而下地对石墨材料进行处理,制备了具有少片层、小尺寸特性且晶型结构完美的石墨正极材料,制备工艺简单、成本低廉。所获得的石墨正极材料能够极大地改善电池充放电过程中的电子与离子传输,增加石墨材料中的离子嵌入位点。电化学测试结果表明,随着球磨时间的增加,电池容量呈现出逐渐增加的趋势,G-48材料在3C的电流密度下,电池放电容量可以达到93 mAh·g-1,远高于G,且在10C的高倍率下,电池的放电容量最高可以达到68 mAh·g-1,且在随后的2 000圈长循环过程中,电池的容量仍有56 mAh·g-1,容量保持率较首圈容量可以达到93%,显示出优异的循环稳定性能。