潘口水电站底环抗磨板拱起变形问题分析处理

王建海,蔡天淳

(汉江水电开发有限责任公司,湖北 十堰 442200)

0 前言

潘口水电站地处堵河干流上游河段,位于湖北省十堰市竹山县境内,下距竹山县城13 km,潘#1 机于2012 年5 月投产发电,潘#2 机于2012 年12 月投产发电。地面厂房共布置2 台立式水轮发电机组。单机容量250 MW,额定转速为115.4 r/min。最大水头为93.4 m,最小水头为65.6 m,额定水头为83 m。转轮直径6112 mm,共24 片导叶。

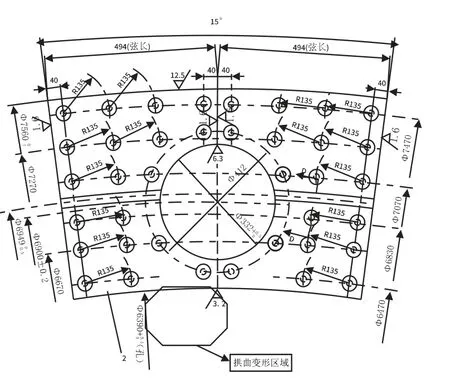

顶盖抗磨板材质为S135 不锈钢,底环材质为Q235,底环抗磨板材质为改性复合超高分子量聚乙烯材料,底环抗磨板共24 组,抗磨板内径 φ6390 mm,外径 φ7560 mm,厚度 30 mm,见图1、图2。图1 为一组抗磨板。每块抗磨板由19 颗M16 螺栓与底环进行把合。厂内组装抗磨板时在抗磨板与底环结合面涂覆一层涂氯丁橡胶酚醛树脂401,组装后在工厂内进行加工,加工留出导叶全关时下端面密封的1 mm 凸台。

图1 底环抗磨板图

图2 底环抗磨板安装图

1 底环抗磨板高分子材料参数

密度:>0.95 g/cm3,拉伸强度:23.1 MPa,热膨胀系数:1.5×10-4/℃,吸水率:0.01%,动摩擦系数:0.1~0.22(无润滑),简支梁无缺口冲击强度(未断)178 kJ/m2。抗磨性能见表1。

表1 抗磨性能

表2 抗空蚀性能

2 存在问题

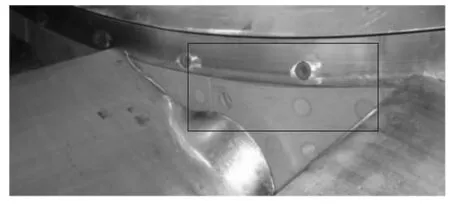

在2013 年潘口机组小修时,发现潘#1 机组底环抗磨板在导叶出水侧靠近转轮区域有17 处向上拱起变形,拱起最大高度为3 cm,潘#2 机组底环抗磨板在导叶出水侧靠近转轮区域有1 处向上拱起变形。两台机组底环抗磨板向上拱起变形位置均为内径φ6390 弧线与两块抗磨板在导叶孔处的组合缝交叉线逆时针10 cm 处,见图3、图4。

图3 底环抗磨板拱起变形图

图4 底环抗磨板拱起变形图

3 原因分析

将拱起变形部位固定抗磨板的内六角M16×30 螺钉表面堵头去除之后,发现M16×30 固定螺钉并未松动,抗磨板直接从固定螺钉处脱落出来,被螺钉压紧的抗磨板台阶已经变软或脱落损坏。

可能出现的原因:

(1)抗磨板安装时拱起位置螺栓的旋转扭矩过大,螺栓拉力过大,造成螺栓附近的超高分子材料产生塑性变形。在运行过程中塑性变形应力在机组振动下逐步通过抗磨板的拱起起到释放,经过厂家了解其它电站出现类似情况。底环抗磨板安装结构见图1、图2。

(2)抗磨板与底环的结合面涂覆的氯丁橡胶酚醛树脂401或环氧胶量不足或覆盖不均匀,致使两者粘接不牢固。

(3)抗磨板拱起处预紧螺钉孔间距偏大,拱起变形区域抗磨板螺栓预紧力整体偏小。从拱起变形部位检查发现螺钉间距为205 mm,未拱起部位螺钉间距最大为135 mm。

(4)拱起处抗磨板底部水压力与机组停机瞬间抗磨板上的负压力之和大于抗磨板螺钉预紧力。底环抗磨板位于导叶布置圆的内侧和外侧,导叶全关时导叶外侧抗磨板表面存在一个与上游水位有关的水压力,内侧抗磨板表面水压力很小,几乎可以忽略不计。内侧抗磨板因导叶、底环等处渗漏水等仍会在下表面形成一个与上游水位有关的水压力。内侧底环抗磨板上下表面的水压压差,存在一个上抬力,导叶关闭瞬间会在内侧抗磨板表面形成负压力。抗磨板在这几种力反复作用下产生塑性变形损坏。

4 小修期间临时处理措施

(1)取出固定抗磨板螺孔处的堵头,检查螺钉是否已经损坏,取出螺钉,用干净的布塞好螺孔,防止异物掉入螺孔中。

(2)制作管子千斤顶(顶盖到底环高度1620 mm),上端盖顶在顶盖抗磨板上,下端盖顶在底环损坏的抗磨板处,千斤顶与顶盖抗磨板和底环抗磨板之间垫上垫款(保护抗磨板),将变形的底环抗磨板顶平。

(3)在原孔附近重新钻φ18 mm孔。锪孔φ26 mm,深17 mm,在底环上攻钻M16 mm 深25 mm 的螺孔。

(4)用旋转锉将原螺孔位置抗磨板底部烂掉的10 mm 去除(抗磨板台阶),在M42×3 螺孔口部铣出φ63×15 mm 台阶。装上新加工的压盖,用M16×30 mm 的内六角螺钉将抗磨板紧牢固,沉孔中灌满环氧胶。

(5)松开管子千斤顶,清理干净抗磨板、底环的杂物,涂环氧胶,用管子千斤顶将变形的底环抗磨板顶平,用M16×30 mm的内六角螺钉将抗磨板把紧,抗磨板安装螺栓预紧力距40 N·m。

(6)沉孔中灌满环氧胶,等固化后松开管子千斤顶,检查底环与抗磨板之间应无间隙,修平抗磨板过流面。均匀平滑过渡。刮伤的抗磨板可进行修磨,打磨平整、光滑。

5 处理措施

在机组小修时只能采取上述临时处理措施,在2015 年、2016 年潘#1 机组小修时处理后均再次出现底环抗磨板在导叶出水侧靠近转轮区域上拱起变形情况。经过与厂家沟通最终采用将高分子材料抗磨板更换为不锈钢抗磨板方案,在潘#1机组大修进行处理。

5.1 在底环底部增加减压排水孔

在底环安装基础座环的环形槽上增加八处φ8 的减压排水孔,排水孔钻至底环上导叶下轴套孔处,将底环抗磨板底部积水通过下轴套孔排至及座环的环形槽内,座环的环形槽内及底环底部积水通过新增加排水孔排至尾水,以防止底环及抗磨板上抬现象。

由于排水孔中心在座环环形槽的边缘上,为防止钻头跑偏,需要在环形槽点焊铁块。再利用工装板将磁座钻挂在工装板上,用加长钻头钻φ8 通孔。钻孔完成后在底环导叶下轴套处灌水检查排水孔是否畅通,不通畅的需要重新钻孔。

5.2 将高分子材料抗磨板更换为不锈钢抗磨板

经过对底环及抗磨板结构的计算、分析,采用与顶盖抗磨板相同材质的不锈钢抗磨板,新抗磨板采用04Cr13Ni5Mo 不锈钢。采用不锈钢抗磨板后,由于抗磨板刚性增加,不会发生起拱现象。原高分子材料底环抗磨板数量为48 块,为了避开原有孔位,新抗磨板数量为24 块,厚度为29.5 mm。

(1)旧抗磨板拆除

原抗磨板由于不再使用,拆除过程中可以采用手动切割机配合撬棍等工具,对抗磨板进行破坏性拆除。允许有部分抗磨板剩余,待导叶吊出后再拆除,拆除过程中注意不要损坏抗磨板安装面及导叶本体。

(2)抗磨板安装面与顶盖下抗磨板之间开档值测量

抗磨板拆除后,对抗磨板安装面进行除锈等清扫工作。使用内径千分尺对抗磨板安装面与顶盖抗磨板之间距离进行测量,依据测量结果计算新抗磨板最终厚度,以计算厚度进行抗磨板厚度精加工,抗磨板厚度

(3)新抗磨板安装

为了防止新抗磨板孔位与原有抗磨板组装螺孔有错位,需要重新按新抗磨板孔位配钻孔在底环上的组装螺孔。首先进行抗磨板预装,用酒精将抗磨板安装面清洗干净,将抗磨板平铺在底环上,检查底环Φ6390 mm 止口和下轴套轴孔,刀口尺检查抗磨板与底环止口垂直及周向方向无错牙。对存在错牙的位置进行调整或打磨处理。抗磨板组合缝垂直和径向方向应无错牙,存在错牙则修磨处理。平铺结束后,对每块抗磨板进行编号标记并在底环上做好位置标记。

由于新抗磨板为不锈钢材料,钻孔时施工抗磨板两侧的抗磨板需要临时拆除,钻孔、攻丝结束后再按原有编号和标记回装。原有螺孔将采用环氧胶水进行填充和封堵,环氧胶凝固后对表面进行打磨抛光。

抗磨板组装前再次清理抗磨板安装面及抗磨板,在底环止口平面和抗磨板贴合面涂富锌漆。安装抗磨板螺钉时要先装中间部位螺钉,再紧固外侧螺钉。安装完成后对抗磨板的平面度进行测量,如抗磨板有局部高点,则打磨处理,较低部位则在抗磨板底面加垫处理。抗磨板平面度满足设计要求后,用环氧胶水封堵沉孔。待环氧胶水干透后,用磨光机打磨抛光环氧胶表面,最后复查抗磨板的平面度。

安装新抗磨板与导叶间下端面密封,按编号将密封压板、密封条组装于抗磨板上,待导水机构回装后测量密封压板距离底环抗磨板的高差,高差应不大于1.8 mm。

导水机构安装完成复测导叶上下端部间隙,导叶总间隙应满足设计要求,导叶总间隙不合格时重新进行抗磨板安装调整。

6 结语

经过3 年的运行,潘#1 机组大修时更换的不锈钢底环抗磨板未出现上拱现象,更换不锈钢抗磨板起到了较好效果,彻底解决原高分子材料抗磨板上拱的问题。

随着我国水电事业的飞速发展,水轮发电机设计、制造水平也得到了快速的发展,不仅机组的容量达到世界先进水平,一些新材料也得到了应用,改性复合超高分子量聚乙烯材料底环抗磨板在抗磨性能、抗空蚀性能比传统不锈钢抗磨板有着明显优势,但是在使用过程中也存在一些问题。本文对这种材料在使用过程中存在问题进行分析、处理经验,值得其它电站借鉴。