双层改进型Inter-Mig桨对带内盘管搅拌釜内流场性能影响

, , ,

(1.南京工业大学 机械与动力工程学院, 江苏 南京 211816;2.国家化工设备监督检测中心, 江苏 张家港 215600)

搅拌设备使用历史悠久,已被大量应用于石油、化工、医药、食品、采矿、造纸、涂料、冶金及废水处理等行业中。对于需要使用内盘管的搅拌釜,多数研究集中于搅拌釜的整体传热性能,对流场情况研究较少。由于搅拌釜难以进行放大设计[1],可以直接测量的只有轴扭矩等参数,现有的粒子图像测速(PIV)等要求透明的观测手段无法应用到内盘管搅拌釜[2],因此难以预测其内部流场情况。流体计算动力学(CFD)提供了直观、可靠的设计方法,可以对搅拌釜内流体的流场、速度场、压力场和温度场等进行模拟,同时可以计算轴扭矩等力学参数,可为搅拌釜的整体设计提供重要参考[3]。石亚超等[4]使用Fluent软件对六圆盘涡轮搅拌器的轴扭矩及搅拌功率进行模拟与实验对比,发现模拟值和实验值有很好的跟随性。毕纪葛等[5]在内盘管传热研究中使用扭矩判据,获得了可靠的温度场分布。张本贺等[6]研究了四斜叶搅拌桨在内盘管硝化反应槽内的速度分布,认为双层乃至多层桨叶可以增强混合及传热效果。但是目前对带内盘管搅拌釜内的流场并没有进一步的研究。

文中研究的改进型Inter-Mig桨是一种多段逆流搅拌桨,适用于低、中黏度的液体混合,固体颗粒悬浮,液-液分散和传热等过程,特别适合于过渡湍流区域的操作[7]。付勤民等[8]通过PIV研究了双层Inter-Mig桨在搅拌釜内的流场流型。卢源等[9]通过褪色法和大涡模拟对种分槽内的Inter-Mig桨进行研究,发现槽底是混合困难区域。ZHAO Hong-liang等[10]通过实验和CFD模拟对比了固液悬浮搅拌槽在Inter-Mig桨下的流场,并通过功率判据得到了颗粒悬浮的临界搅拌速度。周勇军等[11]对双层Inter-Mig桨在内盘管搅拌的传热过程进行研究,认为流场对温度场存在影响。对于在带内盘管搅拌釜内的双层改进型Inter-Mig桨,其桨间距和离底高度对流场的作用尚不明确,文中对此进行研究。

1 带内盘管搅拌釜内流场性能实验研究

1.1 几何模型

实验采用标准椭圆封头的不锈钢反应釜,其直径D=500 mm,高度H=750 mm,液面高度h=600 mm。内盘管为不锈钢管,盘管公称直径330 mm、管径20 mm、壁厚2 mm、螺距50 mm,盘管距离搅拌釜釜体底部200 mm。桨叶正交排列,取下层桨叶的离底高度为C1、两桨叶的间距为C2。采用全挡板条件,挡板宽度WB=40 mm。搅拌釜釜体几何模型及尺寸见图1,桨叶几何模型及尺寸见图2。

图1 搅拌釜釜体几何模型及尺寸

图2 搅拌桨叶几何模型及尺寸

1.2 测试装置

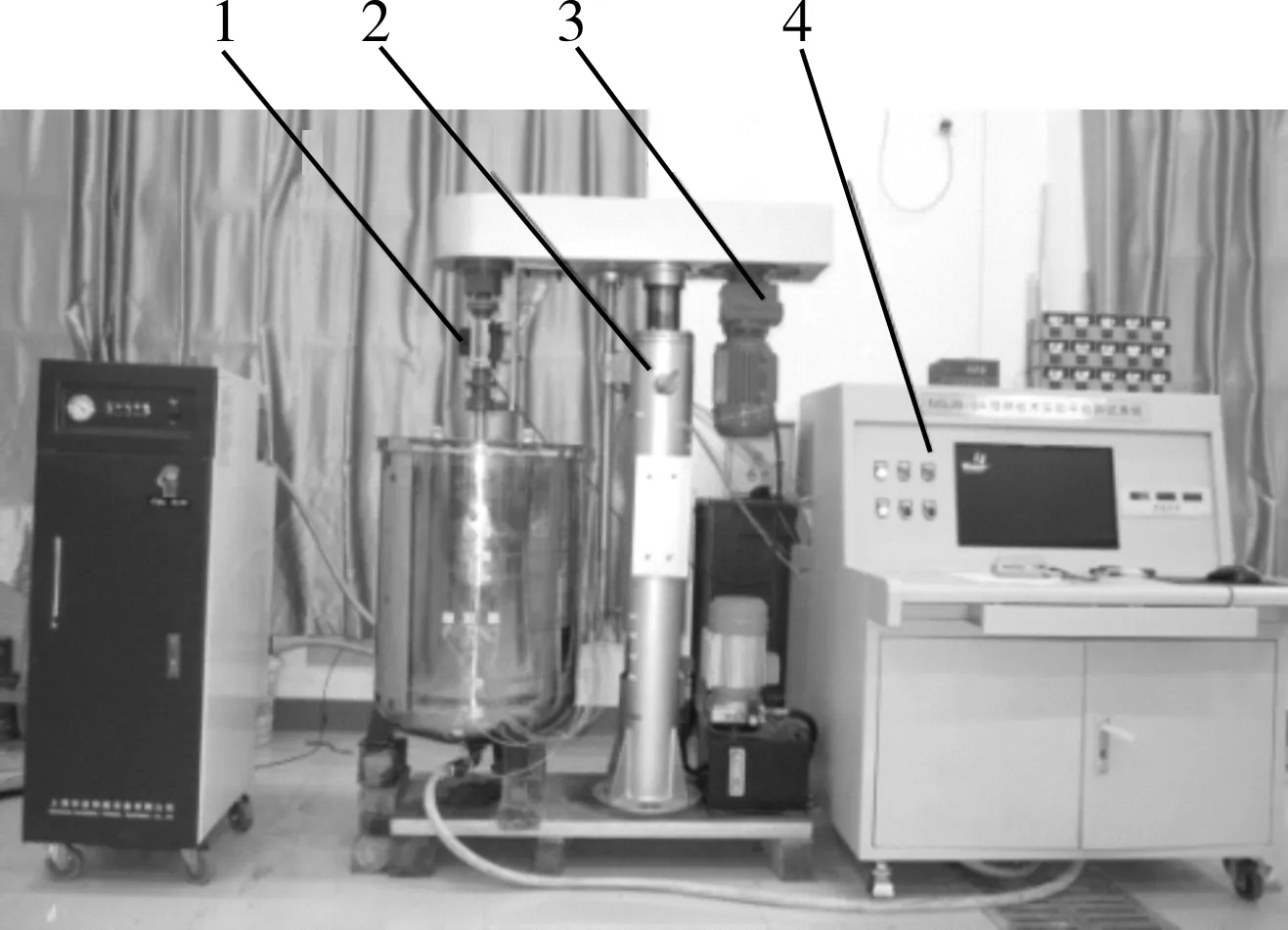

搅拌釜内流场性能实验测试装置见图3。装置中的搅拌轴由三相异步电机提供动力,转速通过搅拌测试平台控制。升降平台由升程为0.6 m的液压装置进行自动升降。采用的扭矩仪为北京博锐创公司生产的BRC-8202系列产品,其响应频率为100 μs,量程为10 N·m,精度为0.02 N·m,支持正反转操作。

1.扭矩测试仪 2.升降平台 3.电机 4.测试平台图3 搅拌釜内流场性能实验测试装置

1.3 实验方法

采用水作为实验工作介质,取温度为323 K时水的物性,此时水的密度ρ=988.1 kg/m3,运动黏度ν=5.56×10-7m2/s,动力黏度η=5.494×10-4Pa·s。

实验时在搅拌釜内注水至液位h=600 mm,调整好桨叶间距C2值后将下桨叶降至C1处,控制搅拌轴转速,待搅拌轴上扭矩测试仪的输出值稳定后记录数据。之后改变桨叶间距和离底高度,重复实验并记录数据。在限定搅拌桨叶结构的情况下,搅拌功率准数Np的表达式为[12]:

(1)

其中

P=Mω=2πNM

(2)

式中,P为搅拌轴功率,W;N为搅拌转速,ω为搅拌桨叶角速度,r/min;d为搅拌桨直径,m;M为搅拌轴扭矩,N·m。

搅拌桨叶压力梯度产生的力矩为M1,切应力产生的力矩为M2,则搅拌轴总扭矩为:

M=M1+M2

(3)

在工作介质密度、桨叶转速及桨叶直径已知的情况下,只需精确测量出搅拌轴的扭矩,即可得到搅拌轴功率的精确值。

2 带内盘管搅拌釜内流场性能数值模拟

2.1 计算模型建立及网格划分

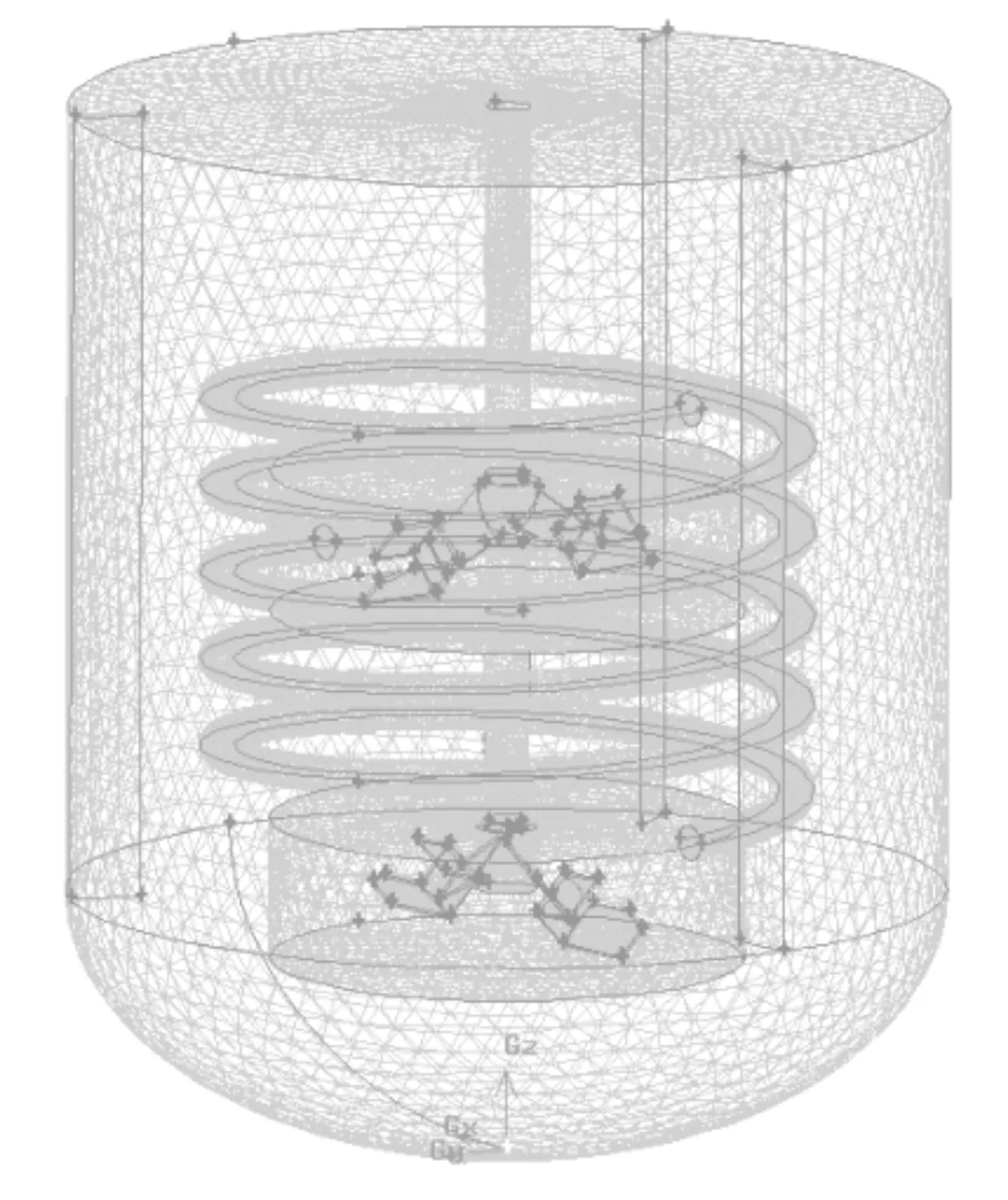

搅拌釜内流场复杂,采用FLUENT软件非结构化网格进行有限元计算比较合适,故使用gambit进行建模。

对挡板作简化设置,采用1个厚度为0的面代替挡板。因盘管端部大部分与挡板重合,初步的模拟也发现其对流场影响有限,故予以简化处理。为了提高桨叶区网格质量,对搅拌桨叶及搅拌轴进行网格细化。内盘管处流场相对复杂,在对其面网格细化的基础上进行边界层网格的处理[13]。

综合考虑计算机运算能力,最终确定搅拌釜所有模型的网格数均在600 000左右,网格无关性验证结果满足精度要求。搅拌釜计算模型及网格划分见图4。

2.2 边界条件与求解策略

采用滑移网格模型对目标工况进行数值模拟,以得到较为精确的解。动区域为旋转运动,法向为轴的正方向,静区域流体默认为静止。交界面设置为内部面,桨叶以及搅拌轴设置为运动壁面,跟随运动区域旋转,相对速度为0。液面处无切向力,法向速度为0,设置为对称边界。其他壁面均设置为静止壁面。

图4 搅拌釜计算模型及网格划分

采用三维压力基准求解器,湍流模型采用标准k-ε双方差模型。环境压力为101 325 Pa,重力加速度为9.81 m/s2。压力速度耦合采用simple算法,残差收敛精度0.000 1。同时监测桨叶、搅拌轴的扭矩,并作为判断收敛依据。

3 带内盘管搅拌釜釜内流场性能分析

3.1 搅拌轴扭矩

3.1.1结果比较

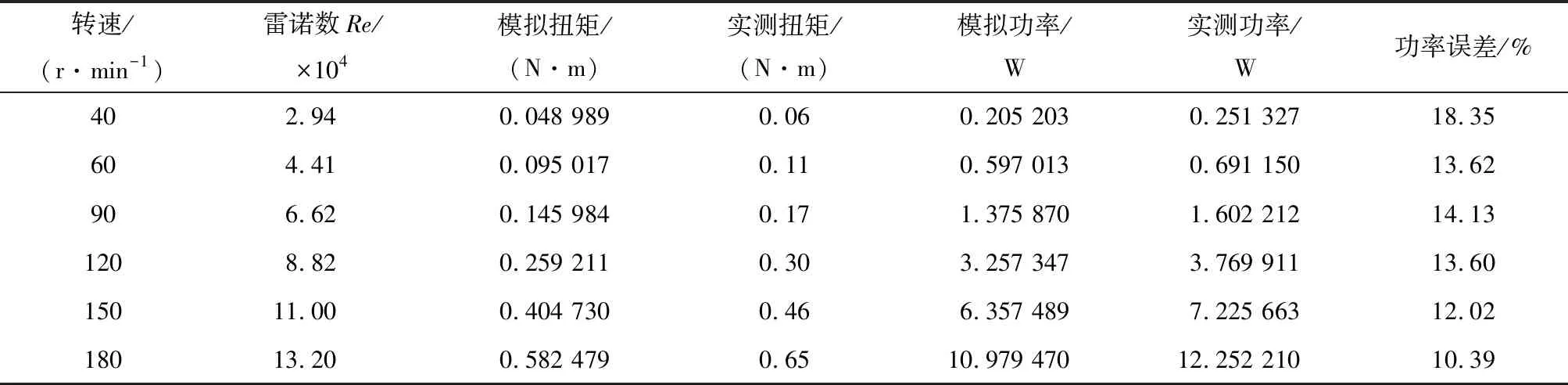

通过实验和数值模拟测量了不同离底高度(C1分别为0.2D、0.3D、0.4D、0.5D)、桨叶间距(C2分别为0.3D、0.4D、0.5D)及转速下搅拌轴的扭矩,进而换算出各工况下的搅拌轴功率。离底高度和桨叶间距相同而转速不同工况下实验和数值模拟得到的搅拌轴扭矩及功率见表1。

表1 离底高度和桨叶间距相同而转速不同工况下搅拌轴扭矩及功率

比较表1中所列的各参数结果可以发现,实验测得的搅拌轴功率总体上大于数值模拟结果,平均误差在20%以内。随着转速的增大,实验结果与数值模拟结果误差呈现减小的趋势,最小误差接近10%。

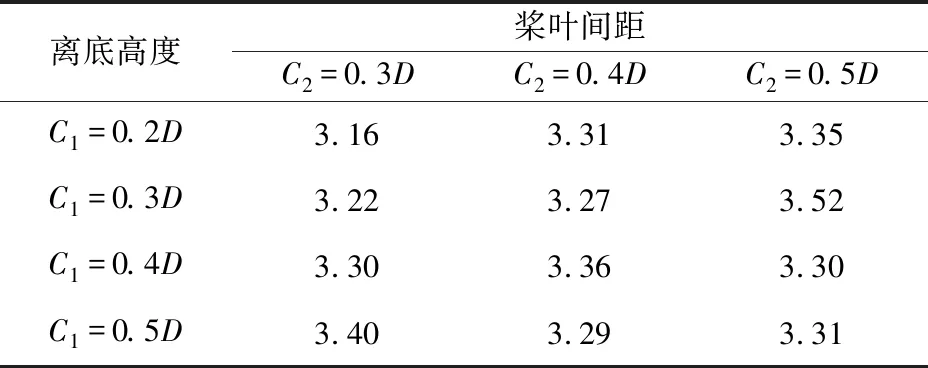

转速固定为120 r/min,离底高度、桨叶间距不同时数值模拟得到的搅拌轴功率见表2。

表2 不同使用位置搅拌轴功率数值模拟结果 W

从表2中所列的数值模拟结果可以看出,离底高度及桨叶间距对搅拌轴功率影响有限,在离底高度较低和桨间距较近时,功耗随着离底高度或桨叶间距的增加而增大。而随着两者之和的逐渐增大,桨叶被内加热盘管包围,在内盘管的影响下搅拌釜内流场宏观射流加强,局部湍动能耗散较少,功率消耗略微减少。

3.1.2误差分析

对实验与数值模拟过程进行分析认为,出现误差的原因主要有以下几点。

(1)扭矩仪的信号是经放大处理后传回显示仪表的,受扭矩仪本身结构的影响,只有在10%~80%量程区间才能获得较高精度的结果,使得在较低扭矩范围内测量误差较大。

(2)在实验过程以及工业应用中,搅拌轴的对中及振动等不可避免存在一些误差,会增加实验流场湍动程度,使得搅拌轴功率实验值偏大。而在FLUENT软件中无法将这些因素考虑在内。

(3)为了提高网格精度,数值模拟中对目标几何模型进行了适当优化,建立的模型几何尺寸精度都很高,使得模拟对象较理想化。但实验中桨叶以及内盘管的加工精度会对结果产生影响。

在误差范围基本可以预测的情况下,文中实验方法能够满足工程研究的需求。

3.2 功率准数

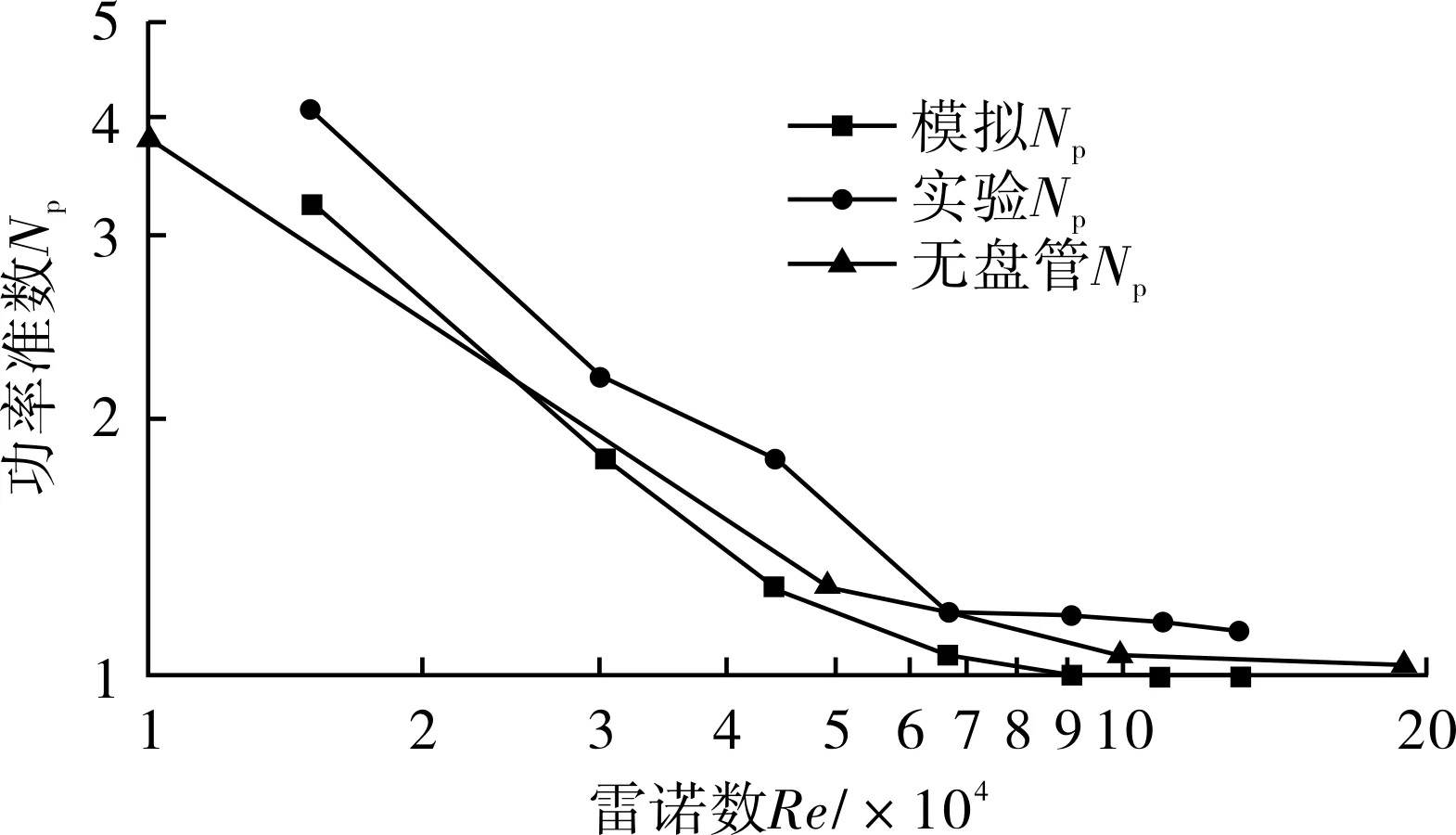

采用标准k-ε湍流模型对实验测定得到的搅拌功率进行数值模拟,进而换算出改进型Inter-Mig桨在带内盘管搅拌釜中的功率准数变化关系曲线,见图5。

从图5可知,实验测定和数值模拟所得的带内盘管搅拌釜功率准数曲线变化趋势和无盘管时的基本一致,实验值略高于模拟值。在内盘管的影响下,搅拌釜内液体湍动程度比较剧烈,实验和数值模拟趋势一致,都较早进入了湍流阶段,湍流阶段搅拌功率准数分别在1.2和1.0附近。

图5 改进型Inter-Mig桨在搅拌釜中功率准数曲线

3.3 釜内流场影响因素

3.3.1离底高度

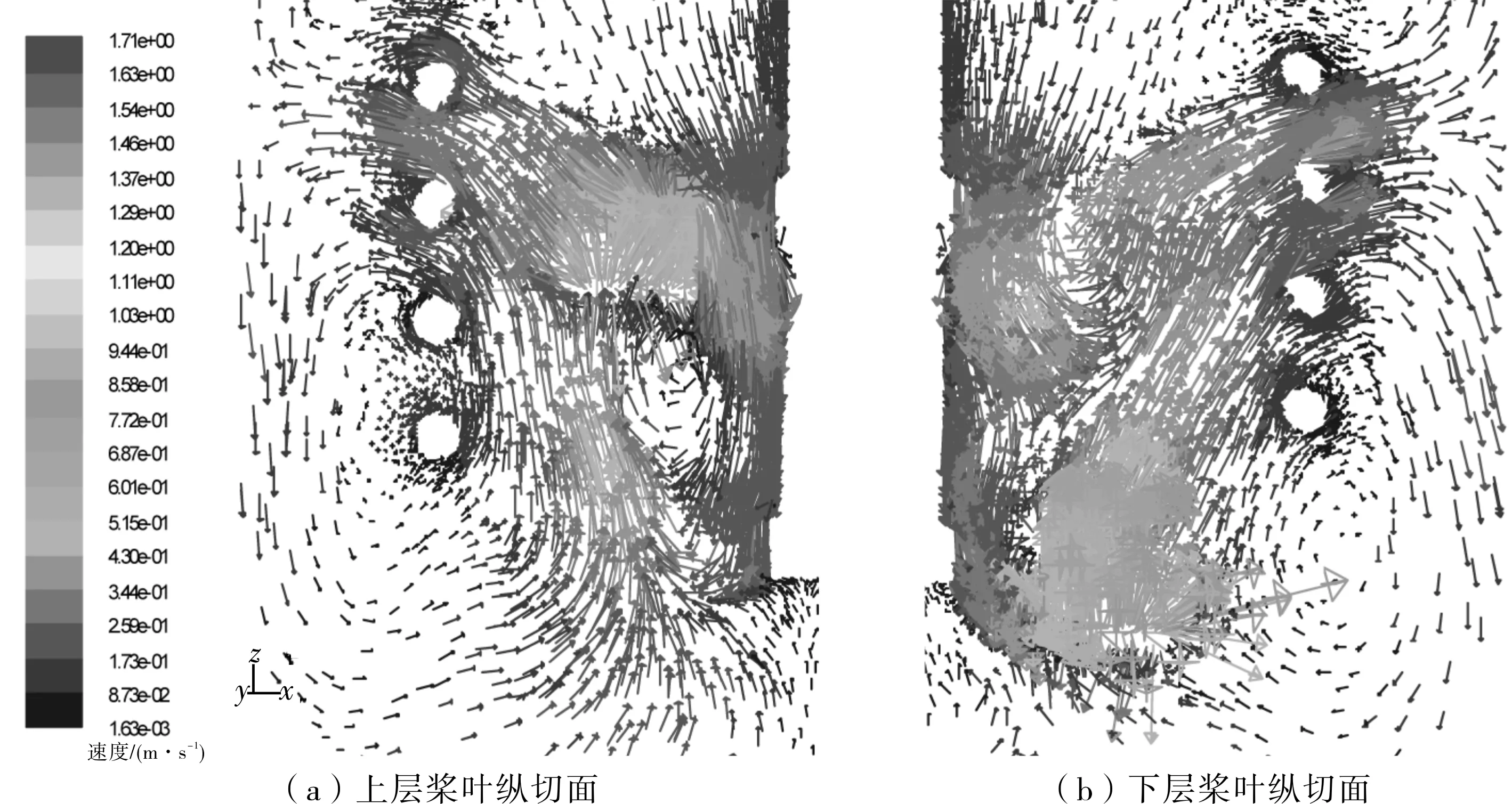

不同于常规推进式桨叶,改进型Inter-Mig桨作为底层桨叶时釜底轴向会形成1个明显的逆向喷射状流场。外围流体向下运动,中间流体向上运动,在桨叶尖端外围附近形成1个明显的旋涡,内段与外段交界点处的旋涡尤为明显。

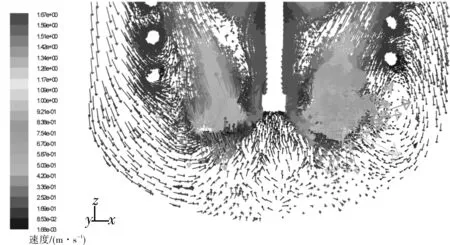

改进型Inter-Mig桨搅拌釜釜底流场速度分布见图6。

图6 改进型Inter-Mig桨搅拌釜釜底流场速度分布

C2=0.4D而桨叶离底高度不同时搅拌釜釜底湍动强度见图7。

比较图7可以看出,改进型Inter-Mig桨作为底层桨叶时,釜底湍动能主要集中在搅拌桨尖端,并沿着径向急剧减小,而轴线方向上湍动能耗散幅度相对比较缓和,这种规律在图7d中最为明显。随着底层桨叶的升高,釜底湍动程度明显减弱。当C1大于0.3D时搅拌釜釜底出现了大面积的层流区,可以认为此时内盘管并不能有效改善搅拌釜釜底区域的混合困难现象[9]。

3.3.2桨叶间距

固定离底高度(C1=0.3D),对桨叶间距C2分别为0.3D、0.4D、0.5D时搅拌釜内桨叶层间流场进行研究。

图7 C2=0.4D而桨叶离底高度不同时搅拌釜釜底湍动强度

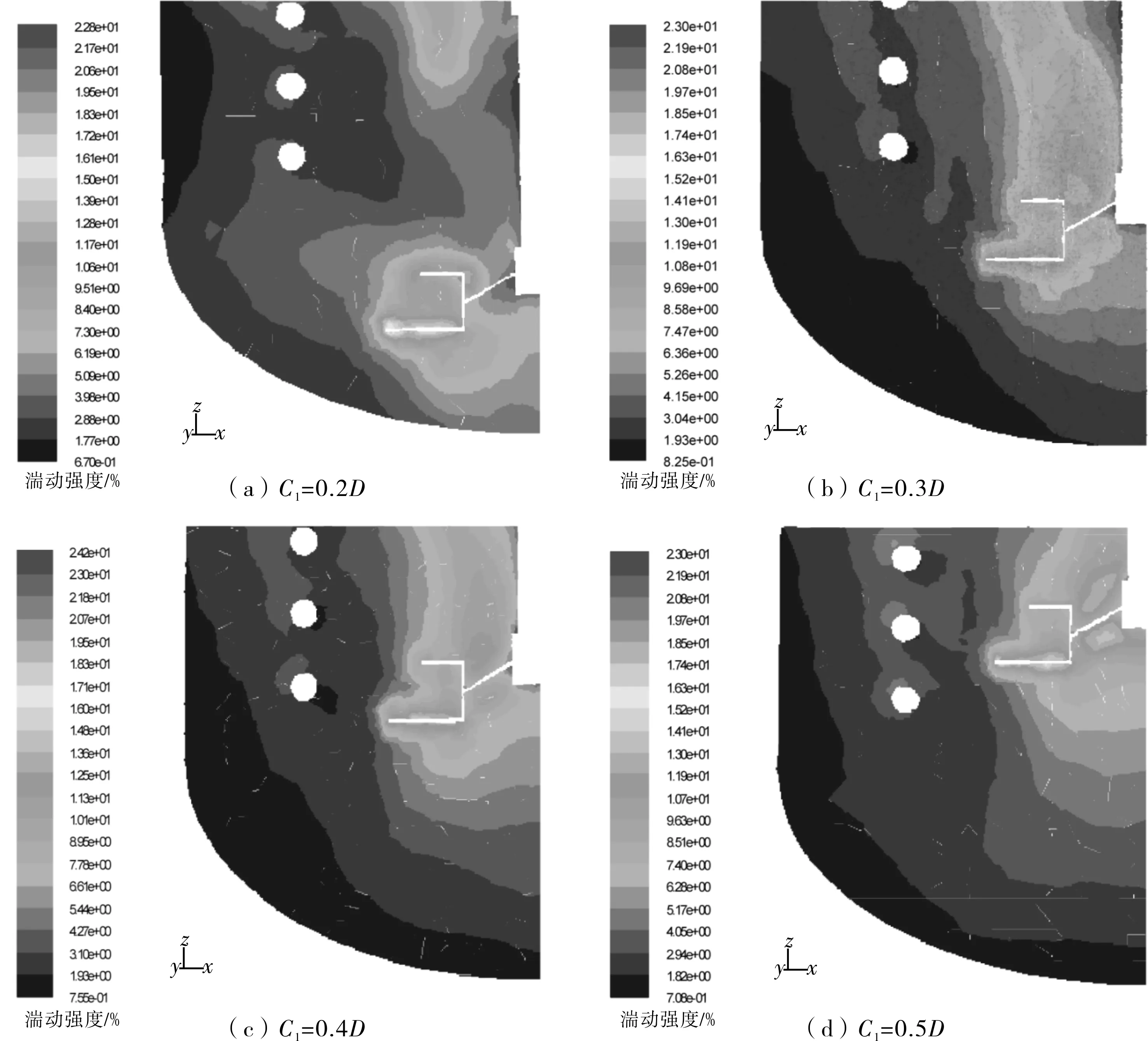

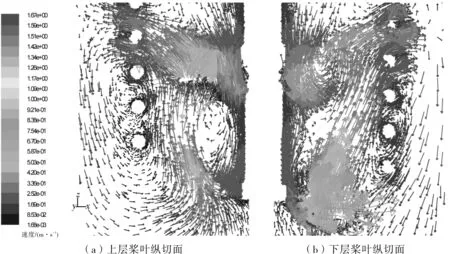

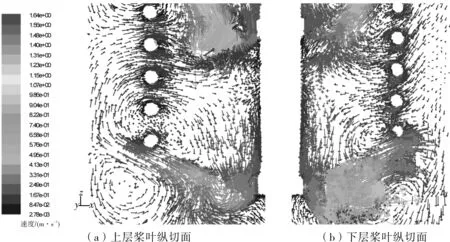

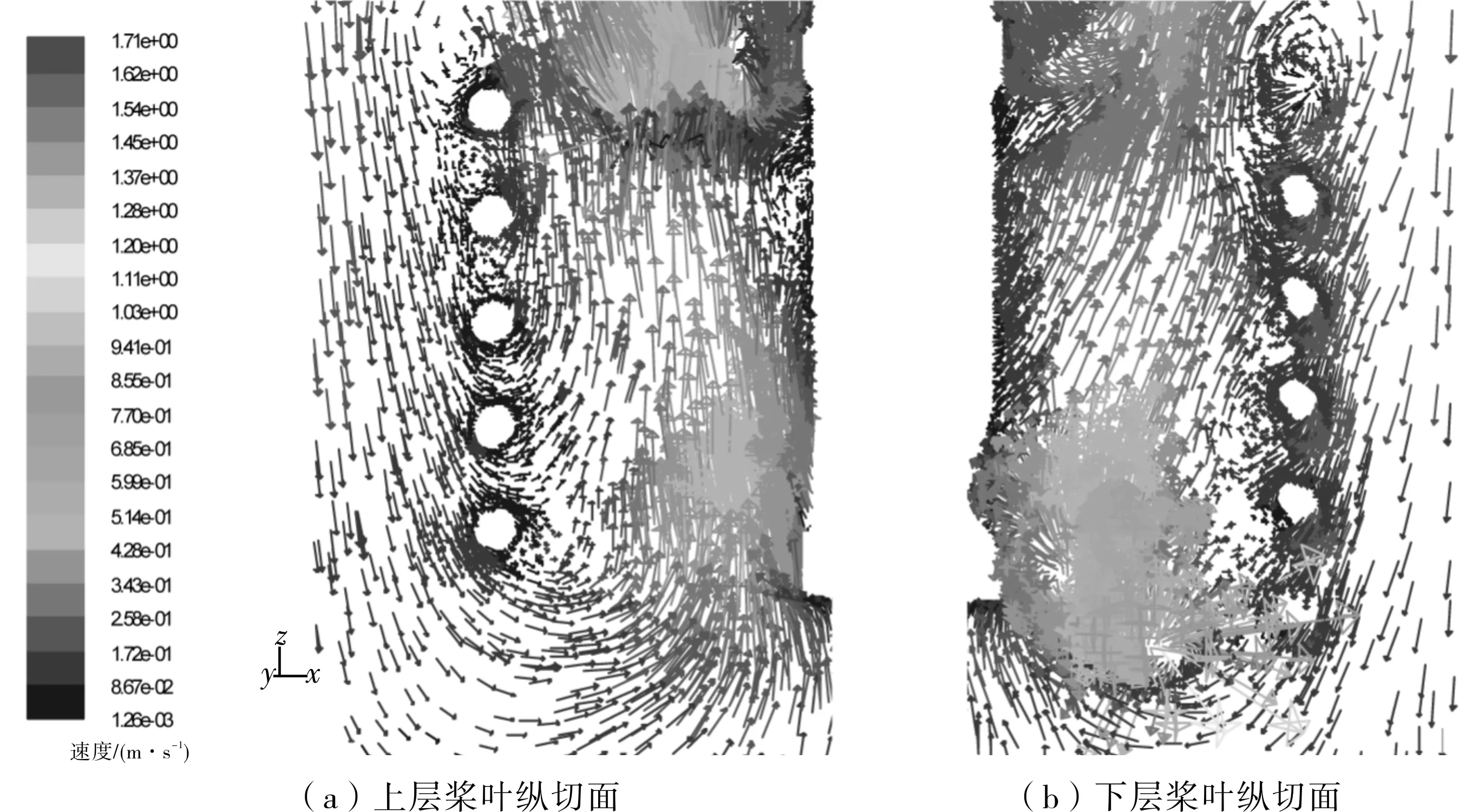

不同桨叶间距时搅拌釜内桨叶层间流场速度矢量见图8~图10。

图8 C1=0.3D、C2=0.3D时搅拌釜内桨叶层间流场速度矢量

分析图8~图10可知,当层间距C2小于0.4D时,桨叶间出现了2股很强的总体循环流,在桨叶内外段分界点到搅拌轴区域内形成较小的旋涡,在分界点到壁面处形成了以内盘管为中心的更大循环流。层间距大于0.4D时,桨叶周围的湍动完全孤立,各自形成了明显的径向流。由于桨叶周围产生了强烈湍动的剪切流,湍动能耗散较大,势必引起搅拌功率的增加。当离底高度C1增加到0.4D时,在内盘管的导流作用下,即使层间距C2增加到0.5D,上述规律依然很明显。这也充分印证了内盘管在搅拌釜中可以发挥一定的导流作用[14-15]。C1=0.4D、C2=0.5D时带内盘管搅拌釜内流场见图11。

图9 C1=0.3D、C2=0.4D时搅拌釜内桨叶层间流场速度矢量

图10 C1=0.3D、C2=0.5D时搅拌釜内桨叶层间流场速度矢量

图11 C1=0.4D、C2=0.5D时带内盘管搅拌釜内流场

4 结论

(1)内盘管的使用并未显著影响搅拌釜釜内过渡流区域的搅拌功率准数,但可以降低湍流临界点对应的雷诺数,使湍流提前产生。

(2)改进型Inter-Mig桨搅拌功率的模拟值和实验值有很强的跟随性,可以将搅拌轴扭矩作为模拟流场稳定的收敛判据。

(3)使用内盘管的搅拌釜内,改变改进型Inter-Mig桨的离底高度并不会有明显的流场变化,但改变层间距会显著增加湍动程度,起到导流的作用。