1 000 MW二次再热机组汽轮机冷态启动冲转参数优化

徐 江,薛小宇

(国家能源集团泰州发电有限公司,江苏泰州 225327)

超超临界二次再热机组的应用实现了高效节能,具有优越性,与一次再热机组相比,汽轮机增加了一个再热汽缸,由于二次再热循环系统的复杂性,研究并确定更为合理的机组启动参数是一个技术难点。在机组调试期间出现了汽轮机低速暖机时中压调节阀振动大的问题,中压调节阀振动大会出现油动机漏油并可能导致汽轮机轴承振动大等后果,严重影响机组启动时的设备安全。笔者根据2台超超临界二次再热机组现场实际运行情况,对机组冷态启动过程中出现的低速暖机时中压调节阀振动大和低速暖机时间长进行分析,对多次冷态启动时的参数进行对比,以优化冷态启动冲转参数。

1 机组概况

2台1 000 MW二次再热超超临界汽轮发电机组,选用某汽轮机厂引进的西门子汽轮机,型式为超超临界、二次中间再热、五缸四排汽、单背压、反动凝汽式汽轮机,型号为N1000-31/600/610/610。机组采用高、中、低压三级串联旁路系统,容量为100%锅炉最大连续蒸发量(BMCR)高压旁路,50%BMCR中压旁路和65%BMCR低压旁路。

1.1 机组启动方式

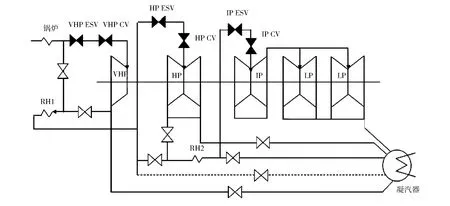

汽轮机系统配置图见图1。该汽轮机系统有5个汽缸,即超高压缸、高压缸、中压缸和2个低压缸,配置2个超高压主汽阀、2个超高压调节阀、2个高压主汽阀、2个高压调节阀、2个中压主汽阀、2个中压调节阀。采用超高压缸、高压缸和中压缸联合启动方式,超高压缸、高压缸和中压缸的调节阀同时进汽,通过高、中、低压三级旁路系统流通多余蒸汽,在数字电液(DEH)控制系统的自动控制下实现机组在3 000 r/min下稳定运行。主蒸汽为串联流程,即主蒸汽由超高压缸→一次再热器→高压缸→二次再热器→中压缸→低压缸→凝汽器。

VHP—超高压缸;HP—高压缸;IP—中压缸;LP—低压缸;VHP ESV—超高压主汽阀;VHP CV—超高压调节阀;HP ESV—高压主汽阀;HP CV—高压调节阀;IP ESV—中压主汽阀;IP CV—中压调节阀;RH1—一次再热器;RH2—二次再热器

图1 二次再热汽轮机系统配置

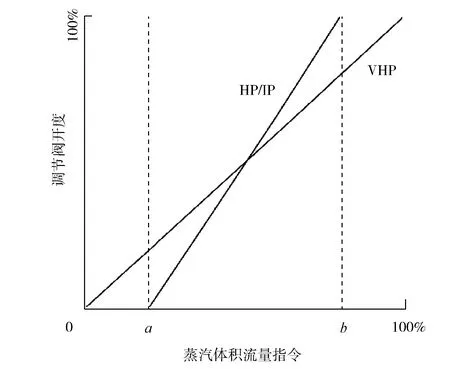

汽轮机各调节阀开启顺序见图2。

图2 汽轮机调节阀开启顺序

汽轮机控制系统控制超高压缸、高压缸及中压缸的进汽阀门,超高压调节阀首先开启,控制汽轮机冲转,当蒸汽体积流量指令到a点(20%)时,高压缸和中压缸的调节阀同时开启,调节汽轮机高、中压缸的进汽量,使汽轮机冲转及并网带负荷。

1.2 X准则

汽轮机启动过程中,启动工质需要满足一定的条件,用来判断主汽阀、调节阀是否可以开启,汽轮机是否可以升速到额定转速以及是否可以并网,该条件在该汽轮机控制系统中被称为X准则[1],其中:X1、X2准则判断打开超高压主汽阀进行预暖该阀门腔室的时机;X4、X5、X6准则自动判断汽轮机冲转蒸汽温度;X7准则判断汽轮机转子和汽缸低速暖机是否完成;X8准则判断汽轮机高、中压转子和汽缸高速暖机是否完成可以进行并网操作[2]。

1.3 旁路运行模式

旁路运行模式按照机组从最初的启动点火到冲转并网、带满负荷,再到机组停运检修的不同阶段,分为A1、A2、A3、B、C、D、E这几种模式,其中:A模式为机组启动模式,A1模式为旁路全关模式,A2模式为旁路阀开度控制模式,A3为升压模式,A3模式经历汽轮机冲转直至旁路全关;B模式为汽轮机正常运行模式,旁路在自动跟踪方式,从A3模式到B模式的判断逻辑为高压旁路开度<5%;C模式为汽轮机跳闸或发电机跳闸模式,而锅炉未进行主燃料跳闸(MFT)时,旁路进入压力控制模式;D模式为锅炉MFT后的旁路控制模式,目标压力设定为14 MPa;E模式为机组停机检修模式,MFT后可以根据实际情况设定高压旁路压力目标值。

2 冲转参数优化

2.1 汽轮机冲转过程

当主蒸汽、再热蒸汽的压力、温度达到冲转要求时,汽轮机超高压调节阀先开启,随后高压缸和中压缸的调节阀开启,汽轮机开始冲转。冷态启动曲线见图3。启动程序控制机组升速到低速暖机转速870 r/min,并在暖机过程中满足X7准则。当满足X7准则后,升速到3 000 r/min时开始高速暖机,直到满足X8准则后进行并网操作。

图3 机组冷态启动曲线

2.2 暖机出现的问题

汽轮机暖机转速至870 r/min时,中压调节阀开度较小、振动较大,有明显的节流声音。原因是机组在空负荷运行时,为了防止超高压缸和高压缸的排汽温度过高而引起保护动作,DEH控制系统增加了超高压缸和高压缸的进汽量,减小了中、低压缸的进汽量,中压调节阀开度小导致振动大。同时由于进汽量较小,中压缸温升较慢,低速暖机效果差,难以满足X7准则,直接影响汽轮机升速至3 000 r/min。

2.3 冲转参数优化

机组冷态启动优化前后的冲转参数见表1。优化前:在低速暖机过程中,中压缸内缸测点温度从81.0 ℃升至250.0 ℃耗时262 min,温升速率为0.645 K/min,中压转子温度目标值为249.5 ℃;机组定速在3 000 r/min时,超高压缸、高压缸和中压缸的调节阀开度分别为5.1%、6.6%、2.1%,中压调节阀振动较大,此次启动高速暖机时间为122 min。优化后:在低速暖机过程中,中压缸内缸测点温度从87.2 ℃升至251.5 ℃耗时147 min,温升速率为1.12 K/min;机组定速3 000 r/min时,超高压缸、高压缸和中压缸的调节阀开度分别为6.0%、8.3%、9.0%,中压调节阀振动大情况基本消失,但机组转速在870 r/min低速暖机时,中压调节阀振动大情况依然存在,此次高速暖机时间为100 min。

表1 机组冷态启动优化前后的冲转参数

由表1可得:(1)降低冷态启动蒸汽初参数和凝汽器真空度,可以增加冲转的蒸汽流量,从而加速暖机[3];(2)蒸汽流量增大后,在机组转速稳定在3 000 r/min时,中压调节阀开度明显变大,振动大情况基本消失,但机组转速在870 r/min低速暖机时中压调节阀振动大的情况依然存在。

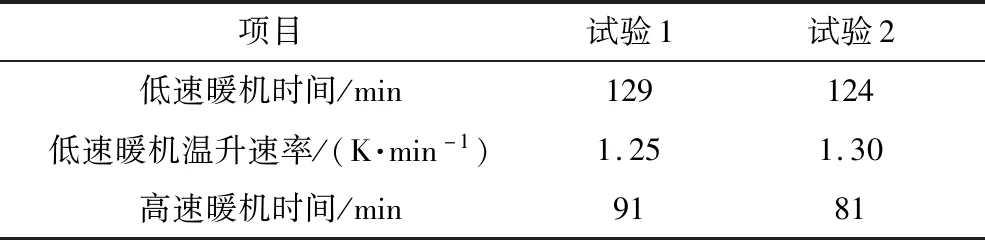

为了彻底解决该问题,继续对冷态启动冲转参数进行优化,降低汽轮机冲转蒸汽初参数:主蒸汽压力为6.0 MPa、温度为400~420 ℃,一次再热蒸汽压力为2.0~2.5 MPa、温度为380~420 ℃,二次再热蒸汽压力为0.5 MPa、温度为380~420 ℃。采用优化后的冲转参数进行2次冷态启动试验,试验冲转参数见表2,调节阀开度见表3,中压缸内缸测点温度满足X7准则所需时间对比见表4。

表2 优化后试验的冲转参数

表3 调节阀开度

表4 暖机时间对比

2.4 优化后运行注意事项

采用降低蒸汽参数的启动方式较好地解决了汽轮机在低速暖机时中压调节阀振动大的问题,也提高了低速暖机效率,对其他X准则的满足未造成不良影响。该优化的缺点是机组并网后,要及时调整锅炉燃烧工况,将蒸汽参数提高。该机组采用定-滑-定压力控制方式,在300 MW及以下负荷主蒸汽压力设定为10 MPa,可以设置偏置±2 MPa,在这种压力设置曲线下,在汽轮机旁路进入B模式时主蒸汽压力必须高于8 MPa,即在高压旁路全关时,主蒸汽压力必须高于8 MPa。若压力低,为保证主蒸汽压力高于8 MPa,汽轮机超高压调节阀会不断关小来调节主蒸汽压力,极端情况下可能会出现超高压调节阀全关导致逆功率保护动作跳机。因此,在机组并网后必须及时调整锅炉燃烧工况,提高蒸汽参数,同时关注高压旁路开度,避免出现在主蒸汽压力低于8 MPa时高压旁路全关的工况(高压旁路开度低于5%时逻辑判断高压旁路为全关)。

3 结语

笔者对该二次再热机组汽轮机进行优化冷态启动汽轮机冲转蒸汽初参数后,并进行相关试验及分析,得到以下结论:

(1)低速暖机时汽轮机中压调节阀开度明显变大,中压调节阀振动大情况得到显著改善,提高了机组冲转时的安全性。

(2)中低压缸蒸汽流量增大,低速暖机时间由最初的262 min缩短至130 min左右,低速暖机效率明显提高,高速暖机时间也缩短了30 min左右;汽轮机从冲转到具备并网条件的时间由以前的384 min缩短到240 min以内,大幅缩短启动时间,给机组启动不确定因素预留了较长时间,保证了机组并网时间的准确性。