国产单列高压加热器三通阀选型

张士明,顾 勇,闫 哲

(华电江苏能源有限公司 句容发电厂,江苏镇江 212400)

高压加热器(简称高加)三通阀(包括入口三通阀和出口三通阀)是火力发电机组的重要设备之一,系统正常运行工况给水通过入口三通阀进入高加系统,通过各级高加,由出口三通阀出系统。当高加出现故障时,检测装置发出信号,使三通阀主路关闭,锅炉给水切换至旁路,高加安全解列从而起到保护高加的作用[1]。

目前国内超超临界火电机组采用的高加三通阀主要依靠国外进口,由于其性能安全稳定可靠,因此长期垄断技术和占据市场。国内生产高加三通阀的厂家经过近几年超超临界火电机组关键阀门国产化项目的推进,在国内660 MW、1 000 MW超超临界机组上开始使用[2]。笔者从国产1 000 MW机组高加三通阀的设计参数、选型重点、结构优化、零件选取及工艺选取等方面进行了讨论与分析,并将国产和进口高加三通阀进行了对比分析。

1 设计参数和选型重点

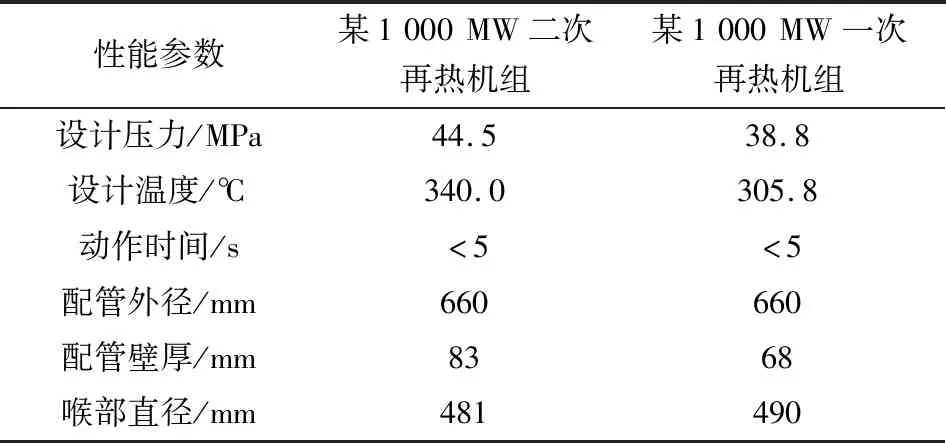

1 000 MW机组高加三通阀早期均为双列布置,后由于技术发展,考虑布置、运行维护等要求,逐渐采用单列布置。表1为超超临界二次再热和常规百万机组单列高加三通阀设计参数对比。1 000 MW二次再热机组高加三通阀的参数要求更高,要保证性能必须解决驱动方式、密封结构和性能、结构工艺、材料选择等关键技术问题。

表1 高加三通阀设计参数对比表

2 驱动方案

2.1 驱动方式

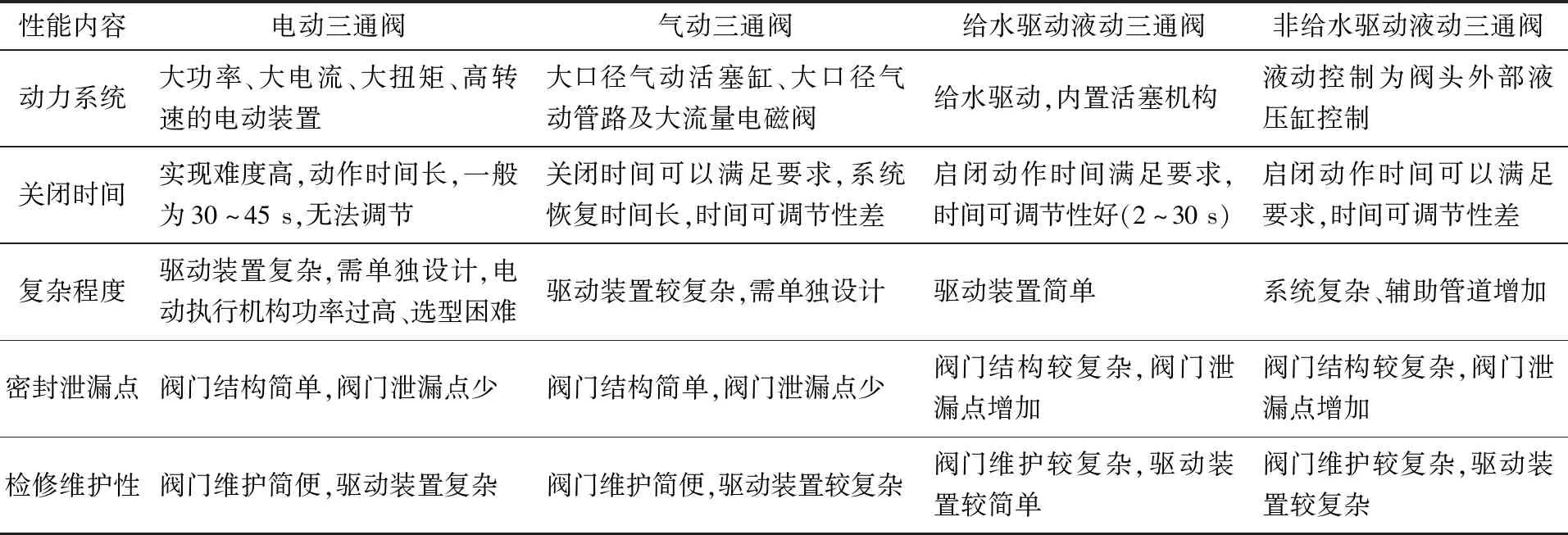

随着火电机组性能参数的不断提高,系统优化越来越精细,匹配超超临界火电机组的高温、高压、大口径高加三通阀的选型也越来越重要。阀门选型的第一步就是要确定阀门的驱动方案,目前主要的驱动方式有电动、气动、液动,多种驱动方案对比见表2,通过对比可以看出给水驱动的液动三通阀具有明显优势,所以采用给水驱动的液动三通阀。

表2 驱动方式对比

2.2 全行程动作时间

单列高加三通阀动作时间是考核该阀门安全可靠至关重要的参数。在高加解列时,为了保证入口三通阀快速切断通往高加侧主路功能的实现,液动三通阀在阀盖腔内设置具有快速动作功能的内置高压活塞液动驱动装置,阀门全行程动作时间不超过5 s,泄压孔的直径和活塞缸直径须要进一步优化。

计算液动入口和出口三通阀动作时间,阀门行程为140 mm,阀门要求关闭最大时间小于5 s,活塞缸直径为190 mm,拟取泄压孔直径为20 mm,结构图见图1。计算得出泄压孔流速为2.53 m/s,远小于技术规范规定流速5.9 m/s,满足阀门全行程动作时间不超过5 s。

图1 阀盖注水和泄压结构图

3 密封结构

3.1 故障概况

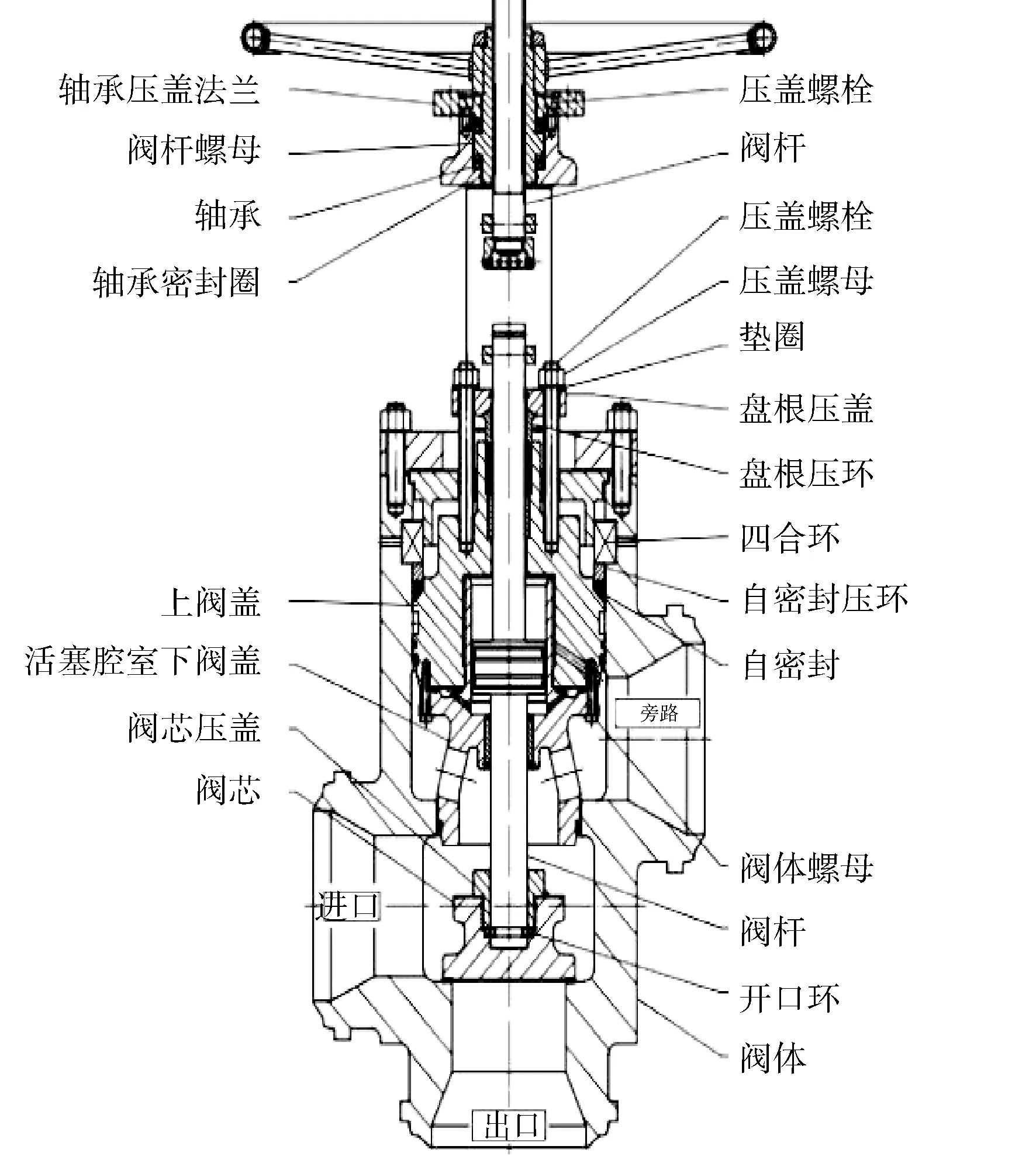

某电厂一期2台1 000 MW机组设3台全容量高加系统,采用1套大旁路系统,设置1套液动三通阀装置,包括1个入口液动三通阀(结构见图2)和1个出口液动三通阀。当任何一台高加故障时,高加配套的入口及出口三通阀快速动作,给水走旁路,高加退出运行。在某次进行高加切旁路时,高加入口三通阀不能自动关闭,强制关闭高加入口三通阀将高加切至旁路,对三通阀进行解体检修。

图2 高加入口三通阀结构图

3.2 故障分析

图3为高加入口三通阀现场检修图。

图3 高加入口三通阀现场检修图

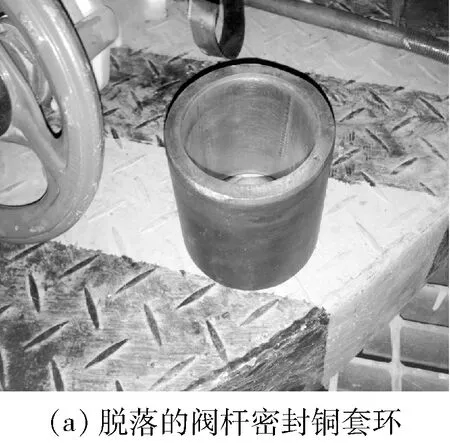

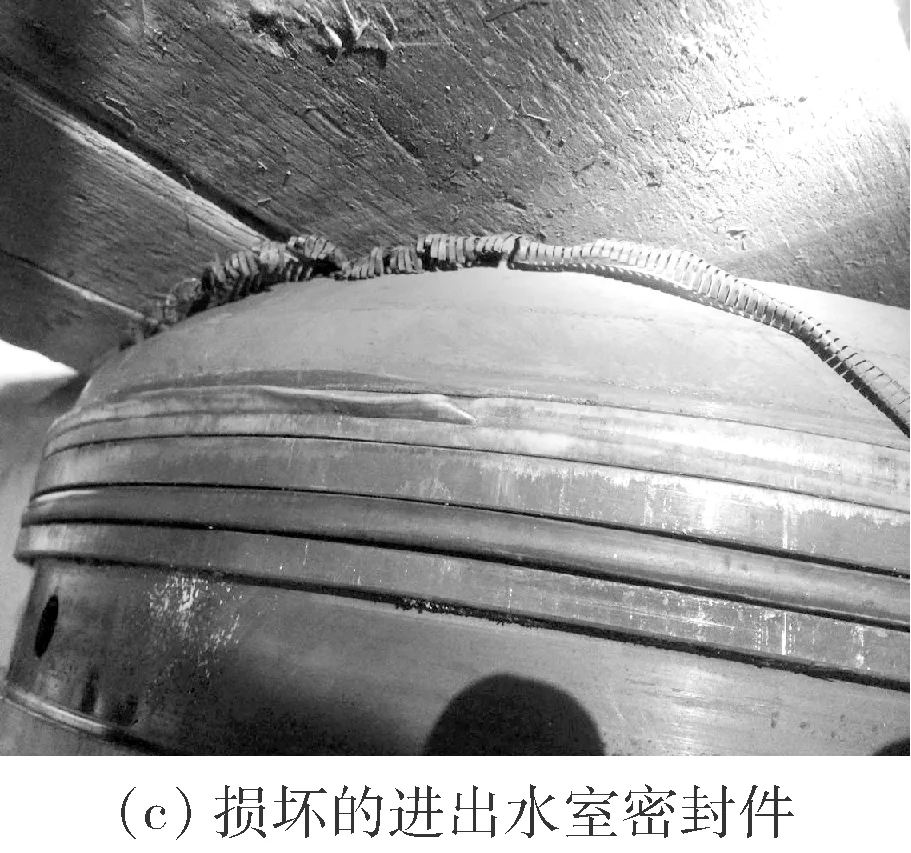

解体后发现动力活塞缸内壁有轻微磨损,活塞的2个弹性密封环均存在较严重磨损,并有1个断裂损坏。小活塞腔室密封件损坏导致活塞腔室无法建立压差[3],无法提供驱动小活塞的下压力;下阀杆铜制下导套脱落,在三通阀走高加侧时无影响,但当高加切旁路时,一旦卸荷阀开启小活塞下压,阀头动作,则给水流入阀后。由于阀杆下导套脱落,阀后进水则会导致给水沿阀杆进入活塞下腔室从而破坏原先由卸荷阀建立好的活塞上下腔室压差,最终导致活塞腔室平衡,使三通阀无法切旁路。阀门检修后,给水投运试做高加切换试验,阀门动作正常。因此,密封结构对保证三通阀正常运行至关重要。

3.3 密封结构优化

电厂二期2台1 000 MW为二次再热机组,给水温度和压力比一期高,设3台全容量立式高压加热器,采用1套大旁路系统。结合一期的运行维护经验,对一些部件进行选型优化设计。

3.3.1 入口三通阀旁路密封结构

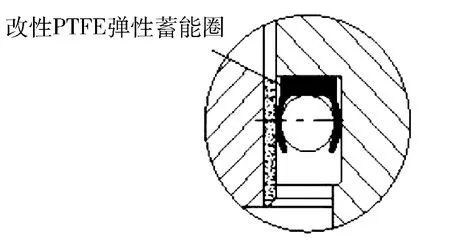

为保证入口三通阀的关闭严密无泄漏,旁路密封部位的上阀座与阀体内腔配合间隙间的轴塞式静密封部位采用了法国SAINT-GOBAIN的改性聚四氟乙烯(PTFE)弹性蓄能圈,最高工作温度为316 ℃,弹性蓄能圈与介质接触并密封,工作温度为189.5 ℃,可确保对高温水介质密封严密无泄漏;结构设计方面,弹性蓄能圈具有弹簧辅助密封和压力自紧密封的性质,密封可靠,能保证旁路关闭时与阀体间无泄漏。图4为改性PTFE弹性蓄能圈方案密封结构图。弹性蓄能圈靠PTFE与金属之间的柔性密封,接触部位在有相对运动的情况下,比如随着给水压力的波动,仍然能保持较好的密封性能。

图4 改性PTFE弹性蓄能圈方案密封结构图

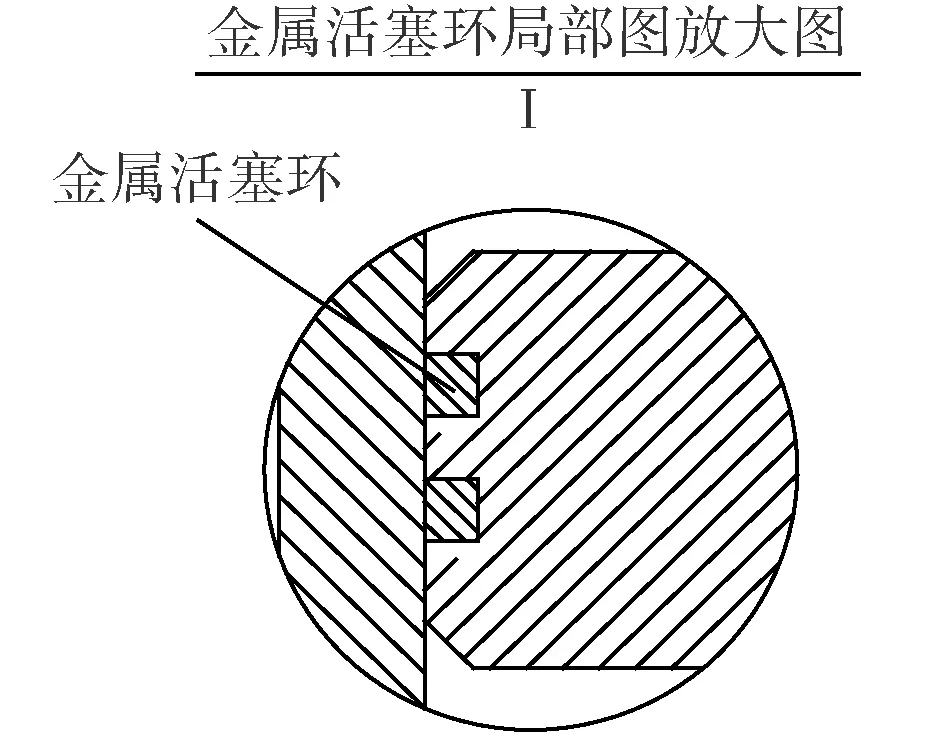

3.3.2 活塞腔密封结构

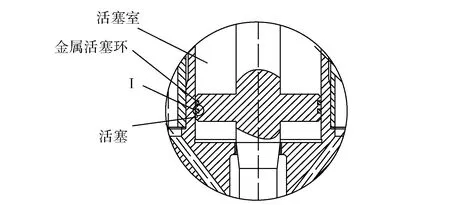

由于液动三通阀活塞腔直接与高加出口介质连通,承受的给水压力设计值较常规1 000 MW机组增加了3~5 MPa,温度达330 ℃,活塞室与活塞间密封选用耐腐蚀、耐磨、耐高温的金属活塞环(见图5),确保液压活塞能按规定的要求动作,高加解列时液动三通阀能可靠切断高加给水,保证了机组的安全运行。

图5 活塞室与活塞间密封结构图

3.3.3 设置节流元件

由于火电机组的参数越来越高,调整的精细化要求越来越高,相对于旁路,主路的高加将会产生一个额外的压差,如果高加入口三通阀不采取措施,将在锅炉内产生0.2~0.3 MPa的压力突变。因此,如何防止在高加切换过程中产生压力突变,将成为高加入口三通阀的一个关键技术,入口三通阀旁路流道内须考虑有与给水流经高加阻力损失相当的节流元件(见图6),设计采用节流元件与旁路密封部位的上阀座零件一体式设计,不单独增加节流孔板等元件实现对压损的控制,保证给水走主路和旁路时出口三通阀出口处的压力相近,对整个系统干扰小,避免系统切换压差太大造成系统振动。

图6 设置节流元件图

4 零件材质和工艺选取

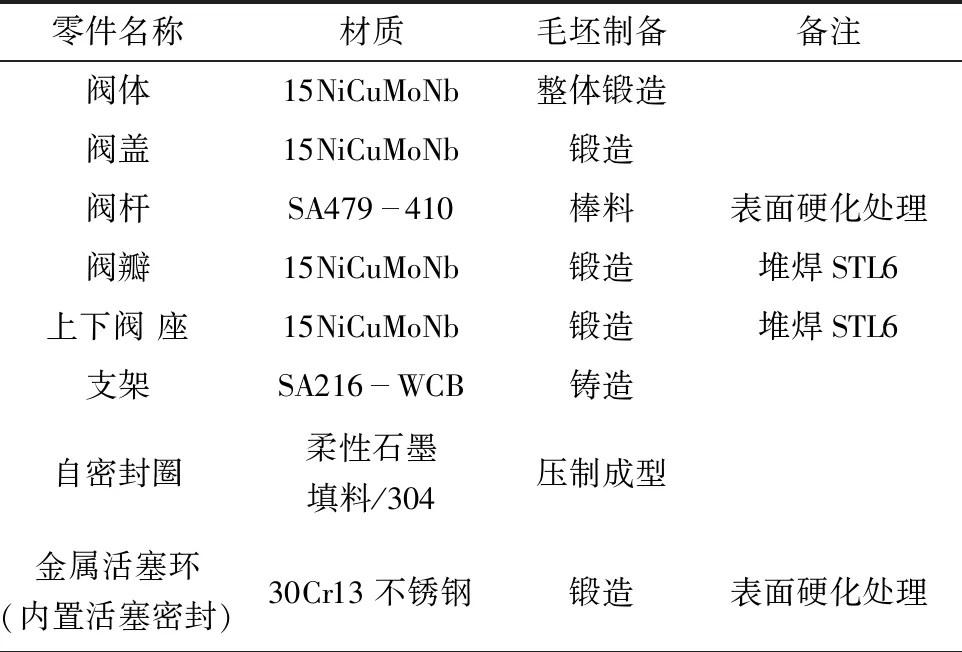

高加三通阀的材质必须满足给水压力和温度,综合考虑现场施工条件如避免异种钢焊接;密封材料材质根据介质的温度同时充分考虑各段密封的特点,具体见表3。

表3 三通阀主要零部件材质和工艺

表3(续)

5 试验验证

根据ASME B16.34 《法兰、螺纹和焊接端连接的阀门》、MSS SP-61 《钢制阀门的压力试验》、MSS SP-55 《阀门 法兰 管件及其他管路附件的铸钢件质量标准》等标准进行了外观检查、壳体强度试验、阀杆填料密封试验、密封试验、动作性能试验等试验。根据MSS SP-61 《钢制阀门的压力试验》中4.1、4.3和5.1.1条对相关试验压力的要求:壳体强度试验压力为38 ℃时阀门额定压力的1.5倍;阀杆填料密封试验压力为38 ℃时阀门的额定压力;密封试验压力为38 ℃时阀门额定压力的1.1倍;38 ℃时阀门的额定压力为46.3 MPa。试验结果如下:

(1)壳体强度试验介质为清洁水、常温;压力为69.4 MPa,保压时间≥20 min,无泄漏、无破损、无变形。

(2)阀杆填料密封试验介质为清洁水、常温;压力为46.3 MPa,保压时间≥20 min,无可见泄漏。

(3)主路密封试验介质为清洁水、常温;压力为51 MPa,保压时间≥20 min,主路阀无泄漏。

(4)动作性能试验介质为清洁水,开启压力为6 MPa,阀门开启顺畅,动作平稳,无卡涩现象;关闭时间为3 s,小于5 s。

机组总体性能指标满足标准要求。

6 国产和进口高加三通阀对比

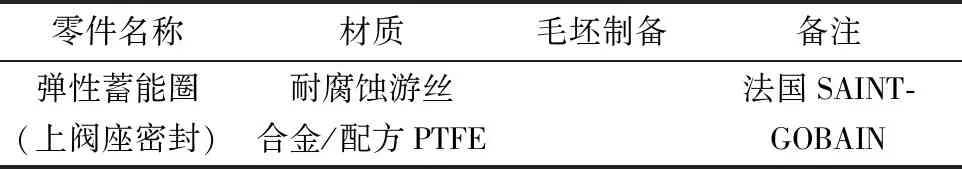

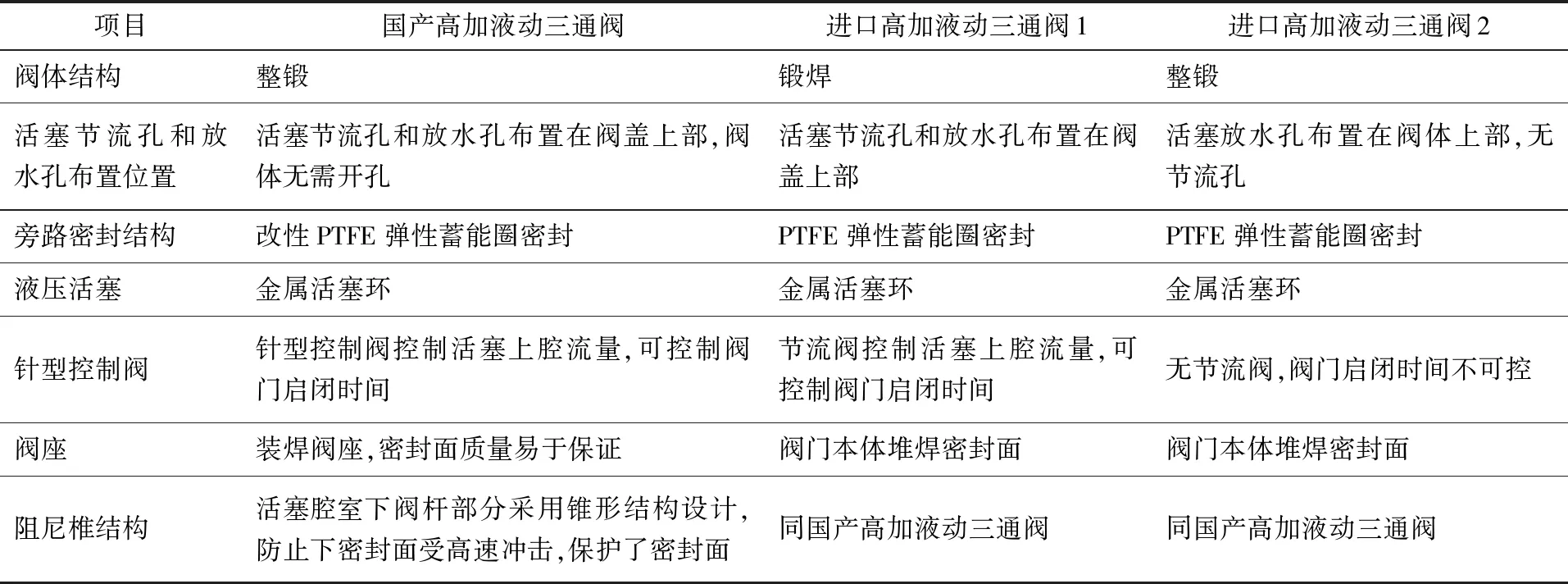

表4为国产和进口三通阀设计特点对比。

表4 国产和进口三通阀设计特点对比表

由表4可以看出:国产高加三通阀与进口高加三通阀在结构原理方面基本相同,国产阀门在阀体锻造、密封元件材质选用、阀门启闭时间调整上经优化后更具有优势。目前虽然1 000 MW机组进口单列高加三通阀的价格下降了近30%,但和国产的相比,还是高了近一倍。

7 结语

针对二次再热百万机组单列国产高加三通阀的参数特点,重点探讨了国产高加三通阀密封设计、驱动方式选取、零件材质、与进口阀门对比等内容,并对优化后的机组进行了性能试验验证。该类型高加三通阀选型具有先进性、可靠性和经济性,在1 000 MW二次再热机组中,该类型高加三通阀具有广阔的前景。