海洋液压冲击打桩锤机-液系统联合仿真分析

孙远韬,骆礼福,秦仙蓉,张 氢,赵 坤

(同济大学 机械与能源工程学院,上海 201804)

近年来,海洋石油开发和风电等海洋工程的高速发展,促成了越来越多的桩基海洋平台及近海桩群的建造,桩基的直径和深度也往更大、更深的方向发展.目前海洋平台中最常用的桩基是开口钢管桩,其排土量小、能承受较大的锤击力,因此,钢管桩的施工多采用冲击力和沉桩效率较高的锤击法动力沉桩[1].由于液压冲击打桩锤的沉桩力作用时间长、效率高、对环境基本没有污染,适用于各种土质情况和桩基类型,并可以合理调节冲击力,保证冲击能量最大程度发挥.相比柴油打桩锤,液压打桩锤打桩效率有大幅提高,被广泛应用于风电工程、海洋平台工程以及跨海大桥等海洋桩基工程项目中.

国内外相关学者对液压打桩锤进行了各方面研究分析和设计优化.1960年,Smith[2]提出了波动方程在桩基础施工中的数值解法,将整个锤击系统离散为许多质量单元,用弹簧模拟锤芯、替打以及桩身之间的相互作用关系,利用数值方法求解打桩过程.田树军等[3]总结了液压冲击机构的工作特点,强调该种机构的设计必须以动态仿真为前提,才能保证设计结果的准确以及设计产品的良好工作性能.沈景凤等[4]讨论了NH型液压打桩锤的液压系统设计,并仿真分析液压系统的工作循环.谢永健等[5]考虑了锤芯、替打、锤垫的相互作用,建立力学方程和数学模型,并推导出锤击力的表达式.王仕方等[6]将锤芯施加初始速度作为载荷,施加于冲击沉桩模型,得到桩的位移响应与速度响应的解析解.

从以上文献可以看出,国内外学者对液压冲击打桩锤的研究主要集中在液压系统或机械冲击系统的单个系统研究上,因此,为了更加真实准确地模拟打桩锤系统的沉桩过程,本文以近海施工的某型40 t锤重的液压冲击打桩锤为研究对象,基于刚体动力学和牛顿碰撞理论以及液压-气动理论,应用AMESim和ADAMS软件建立了打桩锤的虚拟样机,进行了液压冲击打桩锤机-液系统的多次沉桩过程的仿真分析;沉桩过程仿真结果与现场沉桩记录接近,验证了所建立模型仿真分析结果的合理性,能够为后续打桩锤结构设计提供参考依据.

1 打桩锤机械冲击系统模型的建立

液压冲击打桩锤是利用液压能提升锤芯,通过快速泄油使锤芯能够加速下降,冲击介质使桩体沉入土中而完成沉桩作业,沉桩原理用动量定理表达为

(1)

式中:E为动量;v1,v2为锤芯冲击前后的速度;m为锤芯质量;t为冲击力作用时间;p为冲击力.

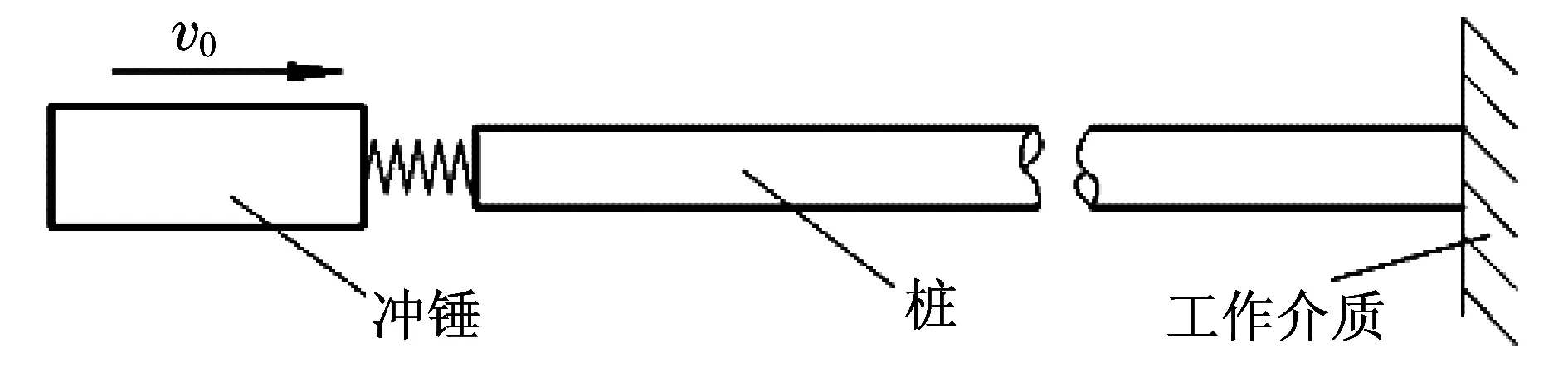

打桩锤作为冲击机械的典型,可将其简化为带弹簧的二元冲击系统模型,如图1所示[7].

图1 带弹簧的二元冲击系统的力学模型Fig.1 Mechanical model of two-dimensional impact system with spring element

对海洋工程冲击打桩锤而言,桩底直接接触土壤,桩侧接触海水和土壤,工作介质情况较为复杂,但土壤对桩的作用明显强于水.因此,为了获得解析解,简化模型,分析时只考虑土壤的作用,将土壤考虑为塑性介质,其力学模型如图2所示.

图2 塑性土壤介质的力学模型Fig.2 Mechanical model of plastic soil medium

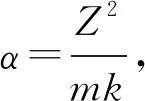

塑性土壤介质下,当α<0.25时,桩的位移响应为

(3)

当α>0.25时,桩的位移响应为

(4)

式中:k为弹簧刚度,N/m;Z为桩体的波阻,(N·s)/m.

(5)

式中:ρ为桩体的材料密度,kg/m3;A为桩截面面积,m2;c为材料的纵波波速,m/s.

(6)

式中:E为桩体材料的杨氏弹性模量,Pa.

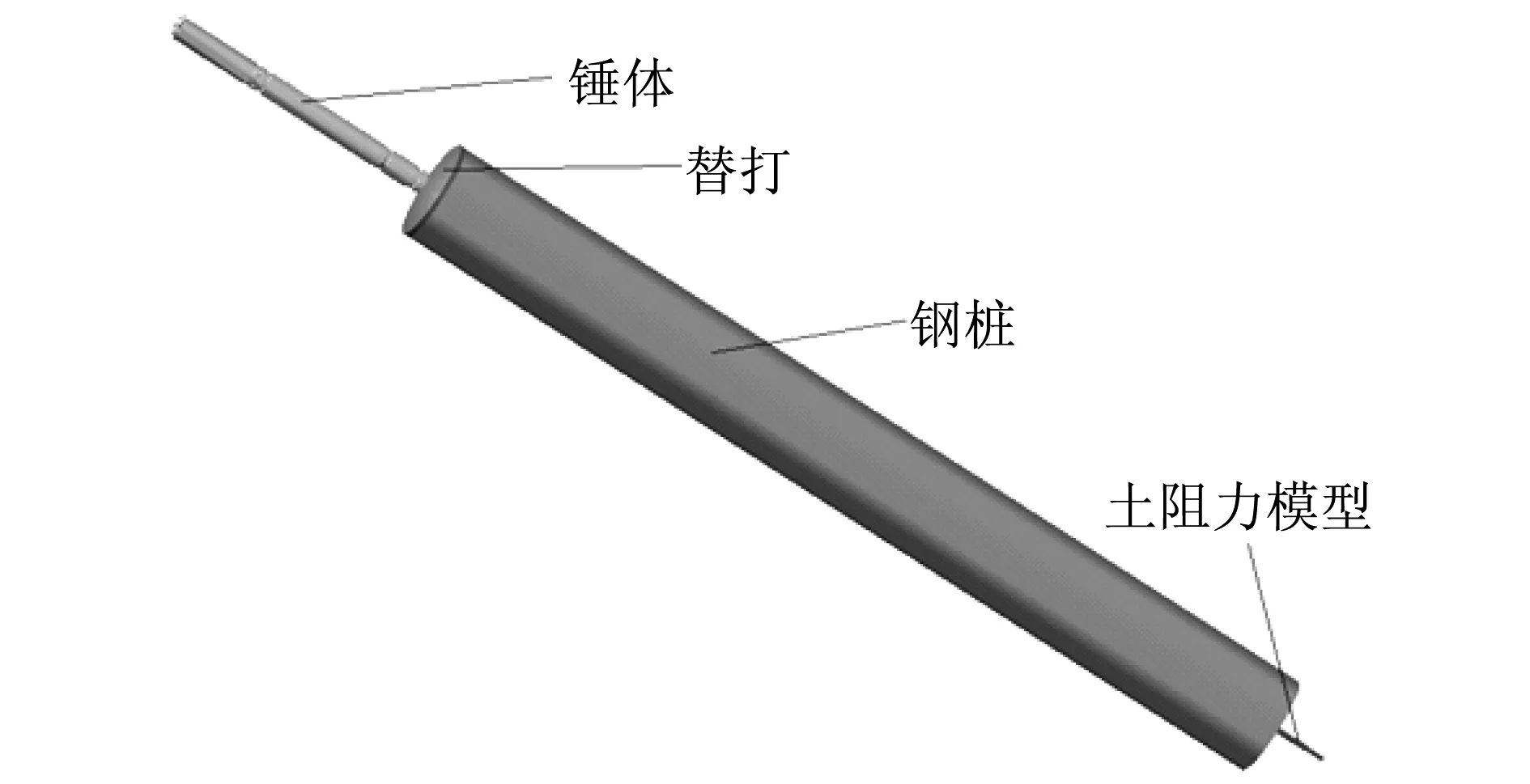

本文以某型40 t锤重的液压冲击打桩锤为研究对象,应用ADAMS软件建立了打桩锤的机械冲击系统的实体模型(见图3),主要包括打桩锤壳体、缓冲垫、锤芯、替打、钢桩以及土阻力模型.

图3 打桩锤机械冲击系统的实体模型Fig.3 Solid model of mechanical impact system for pile driving hammer

本文所研究的打桩锤实际打桩地位于江苏如东风电场,在某次风机安装项目中,该打桩锤一共在近海滩涂上打桩20根.根据用户打桩记录,桩半径R0=2.6 m,全长L0=49.8 m,利用ADAMS模拟桩被打入土下35 m、土上高度14.8 m位置的沉桩过程.根据土壤取样,本文将土壤简化为塑性材料,在冲击系统模型中用阻尼器表示,阻尼大小与土壤性质、桩的半径有关[8-9],等效阻尼大小Cs为

(7)

式中:ρs为土壤密度,kg/m3;Gs为土壤剪切模量,Pa;半径R0=2.6 m;土壤密度ρs=2.1×103kg/m3;土壤剪切模量Gs=91.3 MPa;阻尼大小定义为Cs≈7×107(N·s)/m.

冲击打桩锤模型的碰撞为非旋转体金属材料间的碰撞,参照相关资料和推荐值[10-11],刚度系数义为K=1×109N/m,碰撞指数定义为λ=1.5,最大阻尼系数定义为Cmax=1×107(N·s)/m,侵入深度定义为Δy0=0.1 mm.

2 打桩锤液压系统模型的建立

2.1 打桩锤液压系统模型的简化与建立

液压系统主要由液压泵、溢流阀、换向阀、高低压蓄能器、油缸以及管路等组成.打桩锤液压系统应保证锤芯运动稳定,确保打桩锤的工作稳定可靠.根据实际所设计的液压系统,建立液压系统仿真模型并进行了相应的简化与调整:① 大流量液压系统需要泵组才能完成供油,仿真模型中将泵组简化为两个液压泵并联;② 忽略液压系统中的冷却、过滤、安全控制等辅助油路及元器件;③ 将锤芯简化为40 t的质量块,与活塞杆直接相连.基于AMESim软件中的元件均可以实现数据的双向传递、兼容多种软件接口的特点,本文选取AMESim软件建立打桩锤液压系统的仿真模型,基于液压-气动理论构建打桩锤的液压系统模型,如图4所示.

图4 40 t锤重液压冲击打桩锤液压系统仿真模型Fig.4 Simulation model of hydraulic system of hydraulic impact piling hammer weighing 40 t

2.2 主要液压元件的特性

2.2.1液压油

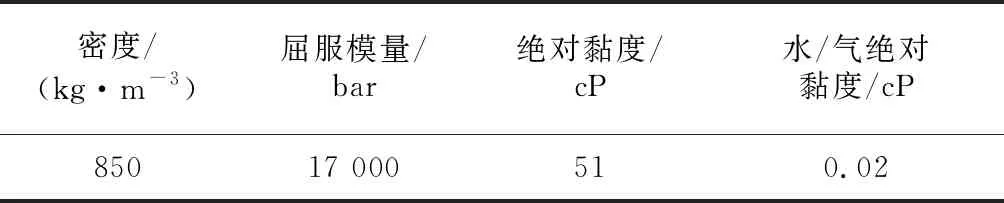

作为液压介质,液压油通过自身的液压能传力,同时有系统润滑、防锈防腐、冷却等作用,对于整个液压系统的性能表现有关键性作用.对于液压冲击打桩锤,液压系统工作压力较高,打桩频率较高,油快速反复流动,因此,对液压油的抗磨性能要求较高.仿真模型根据工程实际选用型号为L-HM68的液压油,该型号的液压油黏度较高,抗磨性能较好,适宜较高的工作压力.液压油部分参数设置如表1所示.

表1 液压油参数设定表Tab.1 Parameters of hydraulic oil to be set

2.2.2马达

在此液压仿真模型中,选用与液压泵匹配的恒转速马达,转速设定为1 500 r/min.

2.2.3液压泵组

液压仿真模型中,将泵组简化为两流量泵,转速与马达匹配,总排量为2 400 mL/r.

2.2.4液压缸

液压系统的液压缸为单向活塞液压缸,液压缸空腔与密闭的氮气室相连.

2.2.5液压管道

在液压锤的提升和快速下降过程中,要求液压油可以快速地供给和排泄.液压系统中设置3个泄油口和泄油通道,参考打桩锤施工现场实测数据,泄油管选用直径为50 mm的大直径油管.

3 打桩锤机-液系统联合仿真分析

3.1 打桩锤机-液系统联合仿真模型的搭建

针对本文所研究的某型40 t锤重的液压冲击打桩锤,在机械冲击系统仿真模型与液压系统仿真模型之间建立数据交流接口,实现了打桩锤机-液系统的联合仿真分析.建立机-液联合仿真模型关键的步骤,就是定义液压系统仿真模型与机械冲击系统仿真模型之间的数据交换接口,即需要定义两系统联合仿真时的输入变量与输出变量[12-13].针对液压冲击打桩锤,期望液压系统输出对机械冲击系统中锤芯的作用力,同时机械冲击系统反馈锤芯的速度和位移至液压系统,通过对锤芯的控制完成机-液系统的耦合,两者联合关系如图5所示.

图5 机械系统与液压系统的数据交互Fig.5 Data exchange between mechanical system and hydraulic system

进行打桩锤机-液系统联合仿真分析之前,在ADAMS中定义机械冲击系统的输入变量为锤芯的作用力F,输出变量为锤芯的位移u与速度v,锤芯的位移u即为式(3)或式(4)所得桩体的位移响应,锤芯的速度v即为桩位移响应对时间的一阶导数.利用ADAMS/controls模块导出锤芯的位移u与速度v作为数据交换文件,通过数据接口模块在AMESim软件中导入数据,与液压系统模型连接,从而建立打桩锤的整个机-液系统的联合仿真模型.

在液压打桩锤的整机仿真模型中,液压系统模型并没有发生较大变动,机械冲击系统作为一个模块嵌入在液压系统中,即将ADAMS中机械冲击系统模型所得到的锤芯位移和速度响应,作为液压系统执行元件液压缸的输入量;而AMESim软件中液压系统仿真得到执行元件液压缸活塞的作用力F,作为ADAMS中机械冲击系统的输入变量,即锤芯的作用力F.如此循坏往复,实现打桩锤沉桩过程的仿真计算.

在进行打桩锤机-液系统联合仿真计算时,首先对控制阀生成循环信号控制信号.液压打桩锤的打桩频率为38 次/min,单次打桩循环中,在1.1 s的时间内打开提升阀,关闭下降阀,即打桩时提升打桩锤的过程;然后在0.4 s的时间内关闭提升阀,打开下降阀,锤芯将快速下落并保压,即打桩锤保压沉桩的过程.

定义联合仿真模型的时间为10 s,采样频率为100 Hz,共计算1 000步,模拟6次完整的沉桩过程.

3.2 打桩锤机-液系统整机打桩性能分析

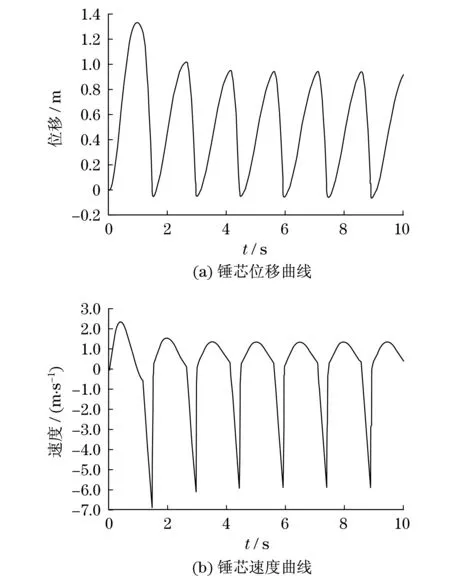

经AMESim和ADAMS软件联合仿真后,即可得到液压冲击打桩锤的机-液系统联合仿真的计算结果,取锤芯向上运动为正方向,锤芯的运动规律如图6所示.

图6 整机模型中锤芯位移曲线与速度曲线Fig.6 Hammer displacement and velocity curves in the whole machine model

分析图6锤芯的位移曲线可以发现:随着打桩工作周期的不断循环,锤芯有逐渐向下的运动趋势,表明锤芯在桩的反复捶打下,桩逐渐下沉.同时,锤芯刚开始运动第一次锤击桩时,锤芯向下存在一个较大的贯入度,约0.02 m,这是因为在机械系统建模时,锤芯与替打之间本身存在0.01 m的空隙.

图7为两个刚体接触面(锤-替打和替打-桩)上接触力的比较,Fz表示z方向(竖直方向)的接触力.其中,CONTACT_1表示替打-桩的接触力,CONTACT_2表示锤-替打的接触力.

图7 锤-替打与替打-桩的接触力Fig.7 Contact forces of hammer-anvil and anvil-pile

由图7可以看出:锤-替打上的接触力远大于替打-桩的接触力,说明在缓冲元件替打的作用下,锤芯碰撞受力的峰值明显减弱,同时拉长锤击作用时间,从而有效避免冲击系统中各元件在沉桩时被破坏,强化了沉桩效果,提高打桩效率.

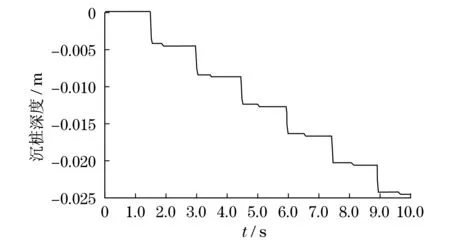

图8表示连续打桩过程中桩的位移,可以用此表征沉桩的贯入度,从而衡量打桩效果.

图8 整机模型中桩的位移曲线Fig.8 Displacement curve of pile in the whole machine model

由图8可见:在不断锤击的作用下,桩渐渐向下运动,位移曲线呈阶梯状,这与定义土壤为塑性介质的特性相吻合.每次沉桩位移在4.2 mm,即桩的贯入度为每锤4.2 mm.

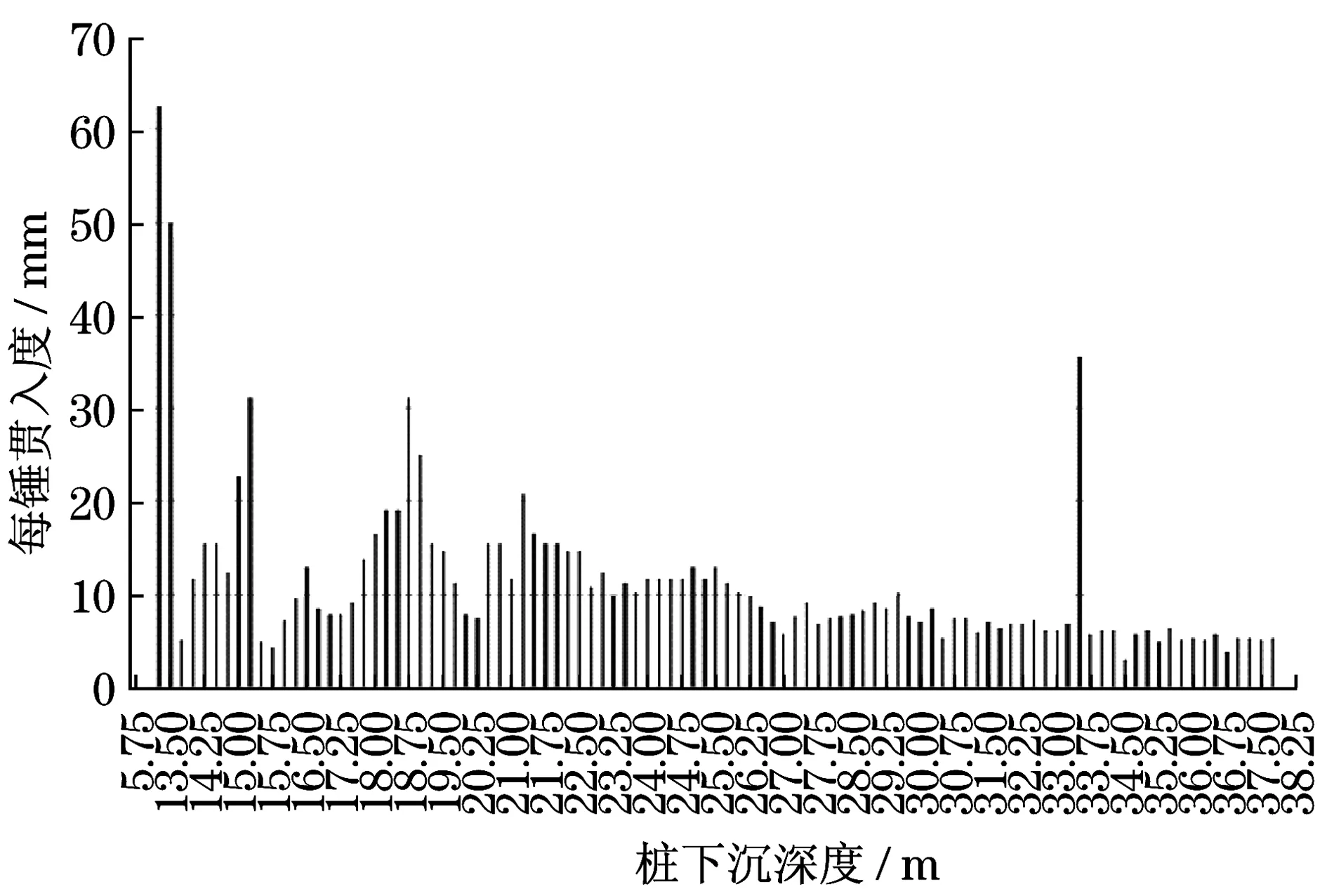

图9为如东风电场1号桩打桩时,每锤贯入度的实际施工记录.随着桩的不断下沉,平均每锤打击的贯入度也是不断变化的.由于土层分布的不均匀性,土壤的贯入度有较为明显的波动,但从整体趋势上看,随着桩不断被打击下沉,每一锤的贯入度渐渐下降并逐渐趋于平稳,在桩深35 m的时候,每一锤的平均贯入度在5 mm左右.

图9 如东风电场1号桩打桩施工记录Fig.9 Construction record of No.1 pile driving in Rudong Wind Farm

对比打桩锤机-液系统联合仿真的沉桩过程与实际沉桩记录,仿真沉桩每桩贯入度4.2 mm,与实际桩深35 m时的每桩贯入度5 mm的沉桩记录相吻合,验证了系统建模和分析的准确性.而由于实际沉桩过程中土层分布的不均匀性、沉桩打击力的非恒定性以及仿真模型的建模误差,仿真结果和实际沉桩难免会存在一定的偏差,但是整体来说,仿真结果与实际沉桩结果接近,验证了所建立模型仿真分析结果的合理性,能够为后续打桩锤的结构设计提供参考依据.

4 结语

本文以近海施工的液压冲击打桩锤为研究对象,基于刚体动力学和牛顿碰撞理论以及液压-气动理论,建立了某型40 t锤重的液压冲击打桩锤的液压系统仿真模型和机械冲击系统模型,并通过AMESim和ADAMS软件建立了打桩锤的虚拟样机,完成了液压冲击打桩锤机-液系统的多次沉桩过程的仿真分析,沉桩仿真结果与现场沉桩记录接近,验证了所建立模型仿真分析的准确性.此外,对比分析了打桩锤打桩过程时间历程上锤-替打的接触力与替打-桩的接触力,冲击缓冲元件替打可以明显减小锤芯碰撞受力的峰值,同时拉长锤击作用时间,从而有效避免冲击系统中各元件在沉桩冲击时被破坏,强化了沉桩效果,提高打桩效率,能够为后续打桩锤的结构设计提供参考依据.