专业回转窑焚烧与水泥窑协同处置技术的差异分析

文_叶新国 广东鸿发环境投资有限公司

目前,危险废物的处置越来越多样化,而在最终处理方面,焚烧是减量化及无害化程度最高的手段,在危废焚烧领域逐步形成以东江环保等为代表的回转窑专业焚烧处置技术和以海螺创业等为代表的水泥窑协同处置技术。两种技术均重在关注废物的精确配伍问题,尤其是水泥窑协同处置技术,处置废物以不影响水泥的产量和质量为前提,其对硫、氯、氟、重金属等要求更为苛刻。水泥窑协同处置,是依托水泥熟料烧制系统对危险废物进行协同焚毁处置,因此掌握水泥烧成工艺对协同处置废物工艺设计至关重要。

1 危险废物的焚烧处置技术

1.1 回转窑专业焚烧技术

为确保危险废物的彻底焚毁,相关标准规定,燃烧时需要达到以下几个指标:①二然室出口温度≥1100℃。②烟气停留时间(1100℃)≥2Sec。③烟气含氧量≥6%。此外,目前国内专业焚烧系统一般以200~500℃温度范围的烟气一般采取急冷措施,防止二噁英的再次生成,目前主流的回转窑专业焚烧系统如图1所示。

固态及低热值废液从窑头进料,固态废物在窑内旋转过程中与空气充分接触燃烧,窑出口烟气温度一般为850~950℃;在二燃室段,由于补充高热值废液,烟气温度达1100℃以上,在此温度下,NOX以燃料型为主,因此过量的空气不会造成NOX的大幅增加。

1.2 水泥窑协同处置技术

水泥窑协同处置主要是依托熟料烧成系统增加进料系统。根据废物的物性不同,一般分为生料磨进料、窑头废液喷枪进料、窑头气力输送进料、分解炉进料等,其中分解炉进料是主要进料点,温度在900℃左右,见图2。相较于专业焚烧技术,水泥窑协同处置危险废物具有以下几个优点:①其热负荷大,处置能力为专业回转窑的2~5倍;②废物处置吨成本低,一般为专业回转窑的1/3~1/5;③处置不产生炉渣飞灰等二次污染物。

2 水泥窑协同处置与专业回转窑焚烧的异同分析

2.1 主要热源来源不同

水泥窑协同处置的热源主要来自煤粉的燃烧放热,废物热量占总体热负荷的2%~3%,表1为某水泥厂5500t/d熟料生产线协同处置废物热量来源计算。

表1 水泥窑协同处置系统热量计算

专业焚烧热源主要来源于所焚烧的废物的热值,一般来讲,当废物平均热值≥3300kcal,且含水率≤25%时,可满足二燃室温度≥1100℃的要求,如图3所示。当废物平均热值降低或者含水率升高时,通常需要额外补充天然气或柴油,从而保证燃烧的温度要求。

2.2 物料经过的温度区间不同

无论是水泥窑焚烧系统还是回转窑焚烧系统,物料均可分为废物及产生的烟气,二者物料所经过的温度区间如图4所示。

由于回转窑内温度不高、风量及停留时间不足,热灼减率一直是回转窑运行中难点;在水泥窑系统处置中,大部分废物分别经过分解炉后进入水泥窑,水泥窑内最高温度可达1450℃,远高于回转窑,且废物在水泥窑内停留时间更久,因此水泥窑系统更容易控制废物热灼减率。此外,由于烟气经过1100℃的高温作用及过量氧环境氛围,专业焚烧技术的焚毁去除率更有保障。

2.3 窑内反应原理不同

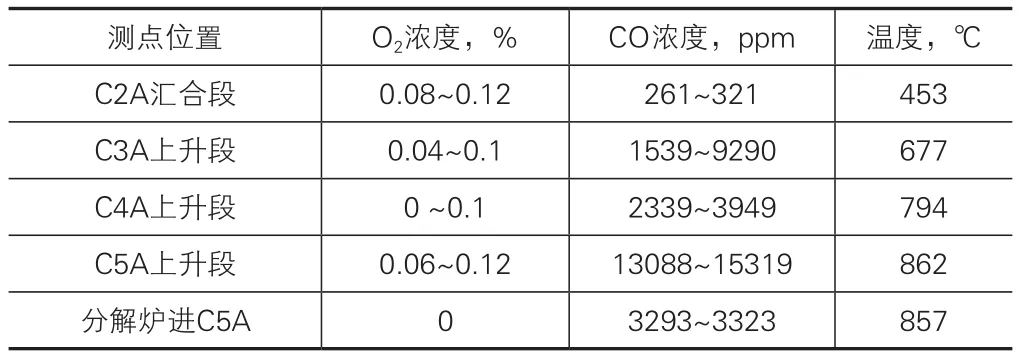

专业回转窑内主要发生的氧化燃烧放热反应,设计空气过量系数1.5以上;水泥窑内主要发生的是碳酸盐的分解及产生3CaO·SiO2等的化合反应,为非氧化反应、吸热反应。此外,水泥窑内高温段温度可达1450℃,为防止热力型NOX的大量生成,水泥窑主体段内一般为缺氧环境,表2为某水泥厂悬浮预热器段O2及CO浓度分布情况。

表2 某水泥厂悬浮预热器段烟气参数

从表2可知,在整个悬浮预热器段测试的O2浓度都较低,尤其在C5段,此处离分解炉段的煤粉投加点最近,由于缺氧而产生大量的CO,虽然在分解炉段补充三次风, CO在悬浮预热器段被氧化成CO2,在C2段测试的CO的浓度大大降低,但不完全氧化的概率仍高于专业焚烧系统。

3 结论

(1)水泥窑协同处置技术不依赖废物的热值,对于低热值废物或低热值废物,尤其是无机工业固废具有很好的资源化效果。而专业回转窑焚烧对硫、氯、重金属的敏感性低于水泥窑协同,因此水泥窑协同处置与专业焚烧窑可形成相辅相成的关系,从而实现废物的最优化的处置方式。

(2)两种技术最大的区别之一在于窑内的氧气环境,由于缺氧环境,水泥窑协同处置的固体废物在水泥窑内更有可能首先发生的高温热解过程,产生CO、H2及小分子烃类等烟气,缺氧环境及未采取急冷措施将不利于对二噁英的控制。

(3)以某水泥厂5500t/d熟料生产线为例,实际消耗5200kcal/kg煤粉约32t/h,按过量空气系数按1.05,实际所需空气量214000Nm3/h;当协同处置10万t/a危险废物后,计算消耗5200kCal/kg煤粉约31t/h,共需空气量235000Nm3/h,较协同处置前大10%。可以考虑适当降低窑头去余热锅炉烟风量,增加窑尾三次风量,这对于控制窑尾排气筒总有机碳(TOC)意义重大。

(4)两种技术在燃烧控制方面各有优势,水泥窑更有利于废物热灼减率的控制,回转窑更有利于有机物的焚毁去除率。