利用污水厂污泥配料煅烧水泥熟料的探讨

张 岩

(河南省豫鹤同力水泥有限公司,湖南 鹤壁 458000)

在水泥熟料生产过程中,需要大量富含Si02的材料。污水厂污泥中含有大量Si02,是由胶体、无机颗粒等构成的非均质物体,煅烧后会形成无害化合物,直接掩埋则容易带来环境二次污染。将污水厂污泥作为煅烧配料进行水泥熟料生产,能够减少水泥生产材料消耗,同时能够为污泥资源化、无害化利用提供方法。因此,还应对利用污水厂污泥配料煅烧水泥熟料的方法进行分析,从而实现污泥资源的有效利用,推动水泥生产的可持续发展。

1 试验条件

1.1 试验配料

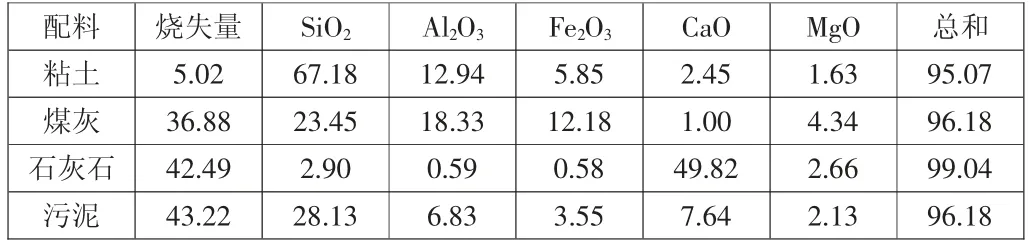

试验采用水泥厂提供的粘土、煤灰和石灰石作,搭配城市污水厂提供的污泥进行水泥熟料煅烧。如表1 所示,为各种配料的化学组分。

表1 试验配料化学组分(%)

1.2 试验方法

在试验过程中,经过配料重新分配计算,需要利用污泥进行一半粘土的替代。针对石灰石等配料,需要在温度110℃条件下烘干24 小时,然后利用球磨机进行粉磨,筛分到一定细度。针对污水厂污泥,考虑到污泥含水率较高将导致料浆水分上升,所以需要根据相态和含水率进行脱水、干燥、除臭,然后利用球磨机粉磨[1]。经过筛分后,可以对配料混合,形成生料。从生料配比来看,石灰石、粘土、煤灰、污泥的干基分别为85.57%、6%、2.43%和6%,湿基分别为85.47%、5.99%、2.65%和5.89%。按照《水泥易烧性试验方法》JC/T 735-2005 可以进行试样制备,然后利用压力机压成13mm×13mm 试块,在恒温105℃真空干燥箱中烘干1h 后,可以在硅碳棒炉中煅烧。煅烧温度以10℃/min速度均匀提高,直至达到1450℃后维持30min。将试块取出,在空气中冷却,可以将得到的熟料干燥保存,然后按照《水泥胶砂强度检验方法(ISO 法)》GB/T 17671-1999 进行性能测试。

2 试验结果与分析

2.1 熟料物理性能分析

针对煅烧得到的熟料,通过物理性能分析可以发现熟料比表面积达306㎡/kg,稠度达24%,与采用正常配料煅烧的熟料大致相同。从熟料凝结时间上来看,采用污泥煅烧的熟料在1h20min 后初凝,终凝时间为2h7min,较之正常煅烧的熟料时间缩短30min 左右。从抗折强度上来看,熟料3d 强度达6.4MPa,与正常熟料差距不大,28d 强度为9.2MPa,正常熟料达8.5MPa,有一程度提高。从抗压强度上来看,采用污泥煅烧的熟料3d 强度达35.2MPa,正常熟料达33.1MPa,28d 强度为54.7MPa,正常熟料达61.7Pa,抗压强度偏低。分析原因可以发现,采用污泥煅烧的熟料f-CaO 含量和S03含量分别为2.4%和2.4,正常熟料分别为1.21%和0.32%。而f-CaO 含量和S03含量偏高,导致熟料物理性能受到了一定程度影响。

2.2 熟料质量影响因素分析

分析熟料质量受到的影响可以发现,在污水厂提供的污泥中,含有主成分为Al2(SO4)3的混凝剂,造成熟料中SO3含量大幅度提高。实际在用于熟料煅烧的生料中,包含较高含量的SO3,不仅影响了熟料的安定性和物理性能,也导致煅烧期间废气中的SO3含量提高,如果直接排放至空气中会引发环境污染。但在实际生产时,采用水泥回转窑进行熟料煅烧,能够对硫化物进行一定程度的吸收,并且使污泥中重金属被固定在熟料中,因此能够为环境安全性提供保证[2]。而f-CaO 含量的提高,与污泥中Ca0 的含量较高有关。按照要求,熟料中f-CaO 含量应不超出1.5%。所以利用污泥进行粘土替代,需要加强污泥使用量的控制,使熟料质量得到保证。在实际生产中,可以将采用污泥生产的水泥熟料与安定性较好的熟练进行配比使用,得到符合国家质量控制标准的硅酸盐水泥。

2.3 熟料煅烧效益分析

从经济性角度来看,使用污水厂污泥能够减少粘土成本。但采用烘干方式将对污泥含水率,将导致煤耗增加。实际对污水厂污泥进行消纳,按照含水率70%进行计算,还会引起电费、管理费、人工费、设备折旧费等多种费用的增加。如果按照1t 污泥消耗量进行计算,成本约增加9.1 元。1t 污泥能够煅烧约51t 水泥,因此每t 水泥成本约提高0.178元。从社会效益角度来看,采用污水厂污泥进行水泥煅烧,能够为污泥处理提供减量化、资源化和无害化的方式,通过减少天然资源的消耗削减企业生产成本,能够带来较好环境效益,因此有助于推动水泥工业可持续发展。

3 结语

通过分析可以发现,采用污水厂水泥进行水泥熟料的煅烧,得到的水泥熟料物理性能受到了一定影响,出现了抗压强度偏低的问题,。在实际生产中,可以通过与安定性较好的水泥熟料搭配进行质量合格的水泥生产。采取该种生产方式,水泥生产成本可以控制在合理范围内,同时能够带来可观环境效益,因此符合当前社会发展要求。