用电石渣和粉煤灰改性磷石膏作为水泥缓凝剂的研究

李 辉 胡稳良

(西安建筑科技大学材料科学与工程学院,陕西 西安 710000)

磷石膏是生产磷肥时所得的副产品,其主要成分为CaSO4·2H2O,但也含有有磷、氟类等杂质。每年我国排放的磷石膏超过2000 万t,累计排量放已超3 亿t,大多数未被合理利用,而是被露天堆放,占用了大量土地资源且会对土壤、地下水以及大气环境造成污染,严重破坏生态[1]。磷石膏被用于水泥缓凝剂时,由于其中存在的可溶磷及溶解度较低的氟化物等杂质可使水泥凝结时间大大延长,故不宜直接被用作缓凝剂来生产水泥。磷石膏用作水泥缓凝剂目前常用的改性方法主要有水洗法、中和法、煅烧法。其中水洗法生产工艺复杂,资源消耗量大且排放污水。煅烧法可使磷石膏中可溶微量组分转化为不可溶或可挥发性组分,但成本高[2]。中和法主要采用石灰中和,但生产石灰的成本较高。基于以上研究和文献查阅,结合所在地区的材料特点,提出用电石渣和粉煤灰对磷石膏进行改性。

1 原材料

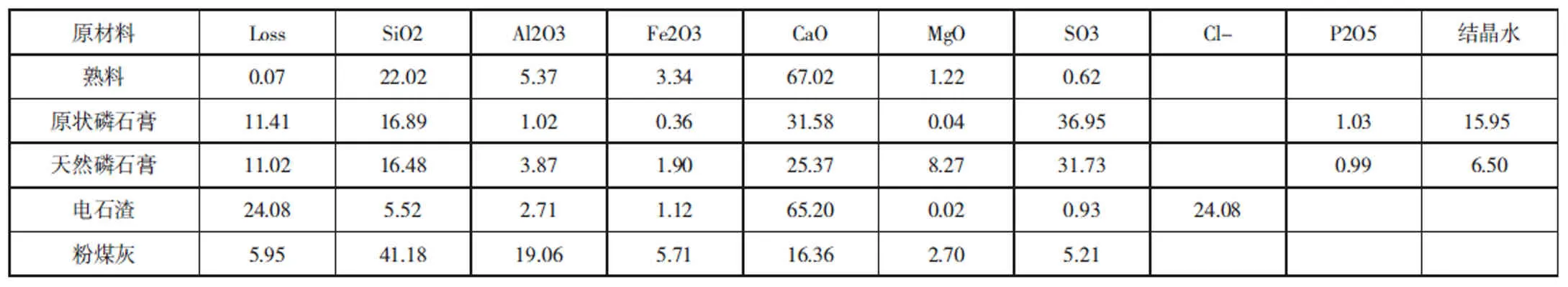

试验用熟料取自云南建工云岭水泥有限公司。原状磷石膏取自云南常青树化工有限公司,其主要成分为CaSO4·2H2O,含有少量P2O5、氟等杂质,未改性磷石膏的PH 值为3 左右,呈酸性,水份在25%左右。天然石膏取自瀛洲水泥有限责任公司。电石渣取自云南南磷集团,电石渣主要成分为CaO,含有少量Cl-等杂质。粉煤灰取自云南先锋化工有限公司。原材料化学分析见表1。

表1 磷石膏改性试验中所用的原材料化学分析(%)Table 1 Phosphogypsum modification of chemical analysis of raw materials used in the experiment

2 试验过程

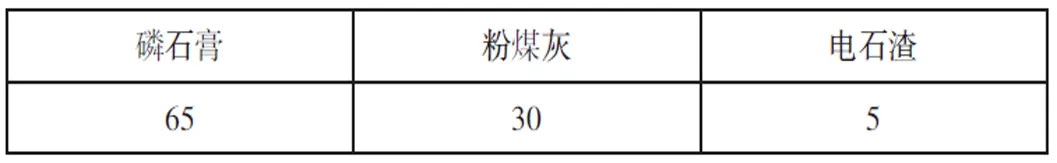

2.1 磷石膏的改性

为了使试验结果更加接近实际生产状况,改性时磷石膏和电石渣采用的均为湿基,湿基中的水份充当了磷石膏中有害杂质与电石渣和粉煤灰反应的介质,但物料配比按干基计算。将磷石膏、粉煤灰、电石渣按表2 中比例(折算成干基) 拌合均匀。

2.2 样品制备

改性体搅拌均匀后,使用Φ50mm×50mm 的圆柱试模压制成型,在20℃、相对湿度100%环境下反应陈化7 天,反应并陈化后的磷石膏PH 值在8 左右,水份为25%左右。在此过程中,电石渣、粉煤灰与磷石膏中的杂质反应,有效固化对水泥水化有害的杂质,并可使磷石膏试体形成一定的强度,方便运输和下料、计量。

表2 磷石膏与电石渣配比表(干基,%)Table 2 The ratio of phosphorus gypsum and calcium carbide slag table( dry basis,%)

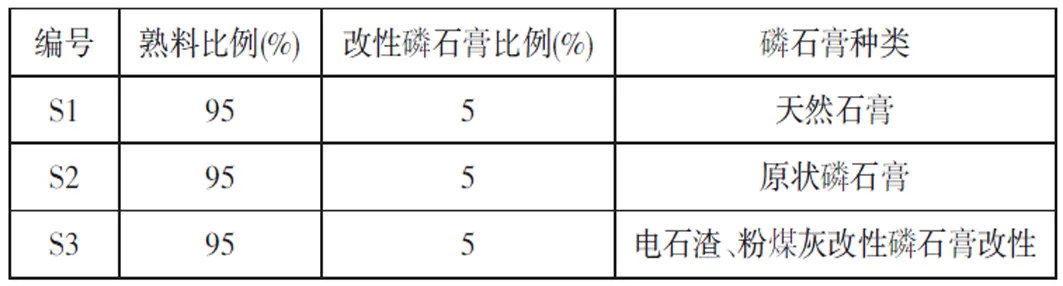

2.3 试验方法

(1) 样品制备

把天然石膏、原状磷石膏和改性磷石膏破碎后,在45℃的环境下烘干,与熟料按表3 的比例搭配,经试验小磨粉磨20min,分别制成硅酸盐P·I 水泥。

(2) 采用GB/T176-2008 中的硫酸钡重量法测得水泥样品的SO3含量。

(3) 采用GB/T1345-2005 水泥细度检验方法测得水泥的细度。

(4) 采用GB/T1346-2001 水泥标准稠度用水量、凝结时间、安定性检验方法测得水泥样品的标准稠度用水量、凝结时间、安定性。

(5) 采用GB/17671-1999 水泥胶砂强度检验方法(ISO法) 测定水泥样品的3 天和28 天强度。

表3 水泥样品配料比例Table 3 Samples of cement mixture ratio

3 电石渣、煤粉灰改性磷石膏对水泥性能的影响

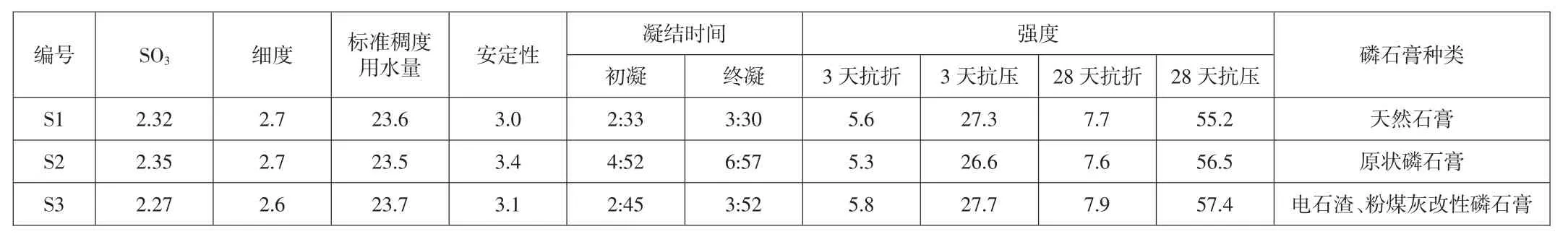

根据表4 试验结果的分析:

表4 改性后的磷石膏配制的P·I 型水泥常规性能检测Table 5 Modified phosphogypsum configuration of P·I in conventional performance test of cement

3.1 所制备的样品常规指标差异性小

S1、S2、S3 试样所制备的水泥样品的SO3含量、细度、标准稠度用水量、安定性均十分接近,且满足GB175-2007对水泥质量的要求。

3.2 天然石膏试样性能分析

S1 水泥试样采用天然石膏,用该石膏配制的水泥凝结时间合理,强度增长率高,易于质量控制。

3.3 原状磷石膏试样性能分析

S2 试样使用的是原状磷石膏,该试样的水泥3 天强度比S1 试样稍有下降,28 天强度却略有上升。同时,S2 的终凝时间比S1 试样延长了2 小时27 分钟(相比S1 终凝时间延长了70.0%),这是由于原状磷石膏中的磷和氟等杂质的存在极大延长了水泥的凝结时间[3,5]。磷石膏减缓水化硬化的原因可能是水化初期磷、氟等杂质形成磷酸钙和氟化钙沉淀在石膏表面,阻碍其溶出及水化,造成水泥凝结延缓,另一方面磷石膏的酸性特质消耗了部分水泥水化过程中的生成氢氧化钙,使生成钙矾石的速度减慢,同时又可使水化产物二水石膏晶体粗化晶体间的结合点减少,结合力削弱,使其早期强度降低[4]。同时,由于早期水泥水化速度变慢,可使水化产物得以更加充分的发育,形成的结果更加致密,缺陷更少,所以28 天强度会有所增加。

3.4 电石渣、粉煤灰改性磷石膏试样性能分析

3.4.1 所制水泥凝结时间对比分析

S3 试样使用的是电石渣、粉煤灰改性的磷石膏,其配制的水泥在细度相近的情况下,凝结时间与天然石膏相比略有所延长(初凝时间延长13 分钟,终凝时间延长了22min)。这可能是因为电石渣、粉煤灰与磷石膏混合不均匀,反应不彻底,少量的磷、氟等杂质未被完全固化,对水泥水化过程造成了一定的影响。

3.4.2 所制水泥强度对比分析

在考虑试验误差的情况下,电石渣、粉煤灰改性磷石膏试样与原状磷石膏试样28 天抗压强度与天然石膏相比均有所增加。表明磷石膏中加入电石渣和粉煤灰进行改性,大幅度削弱了磷石膏中可溶磷和氟等杂质对水泥水化过程的影响,水泥矿物成分能够与石膏顺利发生反应,抗压强度得到很好的发展。同时,电石渣、粉煤灰和磷石膏的水化产物,在水泥水化过程中也起晶种作用[2],能够促进水泥的水化进程,缩短水泥凝结时间。此方法工艺简,能耗低,经济合理,且该石膏经过成模处理,具有一定的强度,方便运输、下料和计量。

4 结语

4.1 磷石膏未经改性不宜直接单独用作水泥缓凝剂

磷石膏中由于磷等杂质的存在,可使水泥的凝结时间大幅度延长,且3 天强度也有所下降,生产过程中不易控制水泥的凝结时间,因此磷石膏未经改性处理不宜直接单独用作水泥缓凝剂。

4.2 电石渣、粉煤灰改性的磷石膏能够满足水泥质量的要求

电石渣改性后的磷石膏在20℃、相对湿度100%环境下陈化7 天后,磷石膏改性体相对于原状磷石膏能够大幅缩短凝结时间;相对于天然石膏试样虽然终凝时间延长22min,但该方法配制的水泥试样能够满足水泥质量的要求。