1725mm 双机架往复式炉卷水平轧机的吊装方法及吊具设计

陈治宇

(中国十九冶集团有限公司国际工程分公司,四川 成都 611730)

1 工程简介

1725mm 双机架往复式炉卷轧机布置形式:入口卷取炉、1#水平轧、立辊轧、2#水平轧、出口卷取炉。工作原理为:钢坯依次通过1#水平轧、立辊轧(控制宽度)、2#水平轧进行第一次轧制。第一次轧制完成进入出品卷取炉保温;钢坯从出品卷取炉出来依次通过2# 水平轧、立辊轧(控制宽度)、1#水平轧进行第二次轧制。第二次轧制完成进入入口卷取炉保温。通过上述步骤往复轧制,最终将钢坯轧制到所需厚度。

2 吊装机械

起重设备作为吊装水平轧机牌坊的关键承载设备,其承载能力的大小是能否成功吊装水平轧机牌坊的关键因素。TIPPINS 公司的总体布置图显示在轧制线上共设置了3 台桥式起重机,分别是1 台75t、2 台45t。而水平轧机的牌坊单片重量为155t,根本无法承受吊装牌坊的重量。

以往工程全是采用2 台150t 的履带式吊车进行联合抬吊的方式,这种方式存在以下弊端:1) 150t 履带式吊车在某些国家不容易找到,导致无法吊装;2) 在某些国家租赁费用较高且等待吊车进场时间长,导致工期滞后;3) 甚至有些国家受到经济制裁其机械装备维护保养工作做得很差,导致150t 履带式吊车的吊装安全系数不能保证;4) 吊车进场、退场、吊车的站位及吊车的铺路非常麻烦。

为彻底解决依赖大型履带式吊装机械的困扰,可从以下几个方面解决:

1) TIPPINS 公司工艺布置仅考虑了生产线投产后的维检方面所需要的吊装机械额定承载量,从未考虑水平轧机牌坊的吊装因素。所以应在初步设计阶段与设计单位进行协商,要求其将主轧线上的75t 桥式起重机的起重量更换成至少155 吨及以上的桥式起重机;

2) TIPPINS 公司的初步设计是磨辊间的桥式起重机的跨距与主轧跨的跨距是一样的。所以可提前调整施工计划将磨辊间的125t 桥式起重机安装于主轧跨用于水平轧机牌坊吊装。待整个主轧跨设备安装投产后,再将此台125t 桥式起重机转移至磨辊间;

3) 125t 的桥式起重机额定起重量为125t,根据《起重设备安装工程施工及验收规范》[1](GB 50278-2010) 进行动载荷试验为额定载荷起重量的1.1 倍,即:125t×1.1=137.5t;进行静载荷试验为额定载荷起重量的1.25 倍,即:125×1.25=156.25t>155t,满足。

3 水平轧牌坊的吊装高度校核

1) 通过全站仪测量轨道顶面标高+15953mm;2) 水平轧牌坊固定地脚螺栓顶部标高(最大值) +2050mm;3) 通过155t 桥式起重机(以下简称:桥起) 设计图纸查出钩头底部外露于桥起主梁底部与轨道标高的差值2500mm(此距离一定要为桥起钩头上升到顶的极限位置);4) 计算出钢丝绳吊起水平轧牌坊且挂于钩头上的钢丝绳距离为1000mm;5)水平轧牌坊的高度为10120mm;6) 通过计算,采用桥起将水平轧牌坊吊至最高点时的高度为:2333mm(15953-2500-1000-10120mm=2333mm);7) 桥起将水平轧牌坊吊至最高点时的高度与固定地脚螺栓顶部标高的差值为283mm>0mm(2333-2050mm=283mm),满足。

4 钢丝绳承载力的计算

查表选用钢丝绳:6×37-¢52mm-FC-1400kN,破断拉力为1405kN;

钢丝绳采用长度相同的一对(2 根)。将第1 根钢丝绳对折再对拆变成4 股,第2 根同理;每股承载力为140.5t,考虑安全系数(取5),每股钢丝绳承载力为:140.5/5=28.1t;8 股钢丝绳承载重量:28.1t×8 股=224.8t>150t,满足。

5 横担的作用与计算

横担放置于水平轧机窗口顶部,承受8 股钢丝绳向上吊起150t 牌坊的受力支点。横担制作用4 根120×120mm,L=800mm 的方坯组成正方形且满焊,横担侧面中间位置焊接1个吊耳用于取钩。

横担材质铸钢件,铸钢件材料许用应力为300~400kg/cm2;

横担的横截面积;水平轧机牌坊单片重量为150t;

横担的拉伸许用应力: ;铸钢件材料许用应力为300~400>261kg/cm2,满足。

横担承载力计算,桥起的钩头将钢丝绳提升,钢丝绳缠绕在横担的中部,水平轧机的单片重量为150t。横担布置于轧机窗口的顶部,横担长800mm,横担截面积240mm。

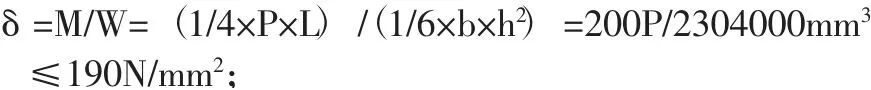

跨中弯矩:M=1/4×P×L=1/4×P×0.8m=200P(N·mm);抵抗矩:W=1/6×b×h2=1/6×240×240mm2=2304000mm3;查表知,横担不发生弯曲变形的许用应用值=190N/mm2;许用应力:

承 载 力: P ≤190N/mm2×2304000mm3/200 =218.88t;150t≤218.88t,满足。

6 吊具的制作、安装

水平轧机牌坊的顶部布置了用于安装压下螺杆的阶梯型沉槽孔,阶梯型沉槽孔从轧机的顶部贯穿于轧机的底部[2]。

压下螺杆的阶梯型沉槽孔从顶部依次往底部分成3 个台阶,直径和深度分别为¢1000mm,L=40mm;¢700mm,L=160mm;¢545mm,L=517mm。

压下螺杆的阶梯型沉槽孔从水平轧牌坊顶部至水平轧牌坊底部最小处的直径为¢515mm,从水平轧牌坊顶部至水平轧牌坊最小处直径(第3 个台阶孔) 的长度为40mm+160mm+517mm=717mm。

切割外径¢515×皮厚13×长度<717mm 的保护钢管,保护钢管是为防止钢丝绳穿入沉槽孔时,当桥起起升时,钢丝绳对压下螺杆的阶梯型沉槽孔进行拉毛破坏。

准备厚度为10mm 的橡胶皮将压下螺杆的阶梯型沉槽孔的第3 个台阶孔的孔壁全部覆盖并进行保护,第3 个台阶孔直径为¢545mm,两边厚度为20mm,间隙量为545mm-20mm=25mm,25mm 的间隙量是为了方便穿入保护钢管。

借助8t 汽车吊将切割好的钢管沿水平轧机牌坊顶部的压下螺杆的阶梯型沉槽孔的第1 个台阶孔塞入至第3 个台阶孔处;采用木料或钢板将第1 台阶孔、第2 台阶孔的间隙全部填满;切割一片直径为1350mm 的同心圆盖板,同心圆直径分别为:1350mm 和515mm,同时在此同心圆盖板上沿直径1200mm 处按照平均分布22。5°切割出8 颗¢50mm 的孔;将已经塞入轧机顶部阶梯型沉槽孔中的保护钢管与顶部同心圆盖板相焊接;在同心圆盖板上任意对称位置焊接两个手柄,以便取钩,见图1。

图1 吊具制作(单位:mm)

同心圆盖板上有8 颗¢50mm 的孔,此孔主要是让M56×65mm 的螺栓穿过同心圆盖板并与轧机顶部的沉槽内螺纹孔紧紧相连,最终起到固定同心圆盖板及穿入压下螺栓的阶梯型沉槽孔的固定保护钢管的作用。

7 穿钢丝绳以及水平轧机牌坊起吊

以1#水平轧机为例,将第一根钢丝绳对折(由一根变成两根),从1#水平轧机操作侧牌坊的压下螺杆的阶梯型沉槽孔的顶部穿入底部,然后缠绕住横担,再从底部返回至水平轧机压下螺杆的阶梯型沉槽孔的顶部且挂在桥起双钩头的左边。

将第二根钢丝绳对折(由一根变成两根),从1#水平轧机操作侧牌坊的压下螺杆的阶梯型沉槽孔的顶部穿入底部,然后缠绕住横担,再从底部返回至水平轧机压下螺杆的阶梯型沉槽孔的顶部且挂在桥起双钩头的右边。

通过桥起缓慢起升将1#水平轧操作侧牌坊由平躺吊至垂直,再顺、逆时针旋转90°,主要是为了控制轧机牌坊的安装方向。

通过桥起缓慢将其移动于已经安装好的底座上。其余3片牌坊同理,在此不再复述。

8 结语

综上所述,本文较为详细地阐述了TIPPINS 公司1725mm 双机架往复式炉卷水平轧机的吊装方法及吊具设计,为今后相关施工人员从事类似工程提供一定的指导和参考。