涠洲12-2油田开发井表层提效关键钻井技术*

李 中 郭永宾 管 申 刘智勤 彭 巍

(中海石油(中国)有限公司湛江分公司 广东湛江 524057)

在涠洲12-2油田表层井段钻进期间,角尾组的灰绿色泥岩容易遇水化缩径膨胀,造成起钻过程困难;同时,表层钻进时通过排量来进行携岩以保证井眼清洁,因此对排量的要求较高,但较高的含砂量会造成钻头严重冲蚀,极大地降低了钻头的使用寿命[1-5]。此外,在深层滑动钻进时由于摩阻较大而带来定向井工具面不稳定,随钻工具稳定性欠佳,造成随钻测量质量无法保证,一次测斜成功率较低。涠洲12-2油田所在的北部湾盆地历经30余年的开发,主要以边际油田为主,而海洋勘探开发成本高昂,因此在保证作业安全的前提下提高钻井时效对海上油田的开发至关重要[6-9]。

基于涠洲12-2油田的复杂地质条件,参考国内外优快钻井作业经验,通过持续简化井身结构、改良牙轮钻头、使用新型海水聚合物钻井液体系、提高定向钻进效率等技术措施,形成了一套完善的表层优快钻井技术,在确保井下作业安全的前提下,钻井效率大幅度提高,为涠洲12-2油田降低开发成本、减少建井周期提供了强有力的技术支持。

1 钻井难点分析

1.1 井壁失稳严重

涠洲12-2油田地质条件复杂,存在4条较大的断层,其中3号断层周围的涠洲组二段上部存在大套的灰色泥岩,此段灰色泥岩的特征是层理和微裂缝发育,遇水后易膨胀、坍塌,同时具有较高的坍塌压力。涠洲12-2油田已钻开发井主要开发层位为流沙港组二段和流沙港组三段,所以表层套管的下入深度对井身结构的简化有重要的影响[10]。

位于3号断层附近的涠洲11-1油田、涠洲10-3油田、涠洲6-13油田是北部湾盆地钻井雷区,实钻过程中曾出现较严重的井壁失稳、井下漏失、钻具阻卡等问题。分析认为,已钻开发井表层φ340 mm套管下深较浅(通常下入深度为900 m),导致套管鞋附近承压较低;但在φ311 mm井段钻进时,为了平衡地层坍塌压力而使用密度相对较高的油基钻井液,造成φ340 mm套管鞋附近薄弱地层发生井下漏失,在处理井下漏失时已钻裸眼井段暴露时间增加又会出现涠洲组二段井壁失稳现象,二者并存加剧了井下复杂情况的处理难度[11]。

1.2 钻井液性能控制困难

涠洲12-2油田表层井段岩石松软,欠压实程度高,成岩性较差。角尾组存在大套的灰绿色泥岩易水化造浆,同时固控设备能力受限,并且排量对定向井工具有影响,所钻地层钻屑无法被及时带出,钻屑在井筒内不断地水化造浆,导致钻井液性能不稳定。期间,钻屑在井筒内翻滚,容易积聚成泥球而不易被带出井筒,影响循环系统正常工作。从前期已钻开发井情况看,表层井段主要发生过下套管遇阻,起钻不顺畅,倒划眼起钻困难,环空不顺畅憋泵发生井漏9井次,严重地制约了生产时效与作业安全[12]。

前期涠洲12-2油田开发井表层使用PLUS-KCl连续相钻井液体系和海水般土浆非连续相钻井液体系。PLUS-KCl体系主要是以KCl抑制泥岩水化分散,PLUS包被携带岩屑,但由于表层井眼体积大而造成钻井液循环量高,同时体系以PLUS、PAC和KCl等主剂材料价格昂贵、加量大。连续相钻井液体系密度会随着钻井过程中有害固相不断增多而相应提高,导致井漏现象时有发生,出泥球现象频繁发生。高固相含量导致钻头、井下马达冲蚀严重与使用寿命低,平均每井段需要2~3只钻头和马达,马达断裂现象时有发生,井下作业风险较高。海水般土浆体系是依靠频繁清扫般土浆来携带岩屑,保证井眼清洁,具有较强的分散性,使出泥球的几率大大降低,成本低廉;但由于此钻井液体系滤失量难以控制,在深层井段滑动时摩阻较大,造成定向滑动造斜困难,同时难以形成高质量的滤饼稳固井壁,导致灯楼角组疏松砂岩段垮塌埋钻具;同时下洋组发育粗砂砾岩,容易发生地层漏失,造成环空返速低,井眼清洁受到影响,井下作业安全风险极高[13]。

1.3 定向井轨迹难以控制

涠洲12-2油田属边际油田,因此以丛式井方式布井,但井网密度较高导致相应的防碰风险变得更加严峻;同时,涠洲12-2油田表层地层松软,胶结性差,会导致定向井轨迹控制难度增加。所以,需要针对地层对定向井轨迹的影响规律对钻具组合进行优化,使用新工具与钻井工艺,提高一次测斜成功率,保障表层井段定向井轨迹控制力度,降低与邻近套管相碰的风险。

2 表层提效关键钻井技术

2.1 井身结构优化

涠洲12-2油田前期开发井表层井眼尺寸为φ445 mm,经过优化后缩小至φ406 mm,单位进尺产生的钻屑量减小20% ,环空返速提高20%,大幅改善了钻井效率和钻井液对钻屑的携带效果。

根据涠洲12-2油田岩石力学与井壁稳定性研究规律,同时结合三压力预测结果,对井身结构进行调整,从前期的常规三开次井身结构简化至二开次井身结构(φ610 mm隔水管+φ406 mm井段(φ340 mm表层套管)+φ311 mm井段(φ245 mm技术套管))。通过优化表层套管下入深度,从前期的900 m提高至1 900 m,表层φ406 mm井段钻穿下洋组和涠洲组一段上部大套易漏砂砾岩层位,并下φ340 mm套管有效封固。表层套管下深加深后,φ340 mm套管鞋处承压能力显著提高,当量钻井液密度从前期的1.40 g/cm3提高至1.70 g/cm3,二开φ311.15 mm井段的安全钻井密度窗口得到大幅度提高,为后续使用高密度油基钻井液钻探涠洲组二段易垮塌灰色泥岩和二开套管层次完钻奠定了坚实基础,有效地降低了井下漏失与井壁失稳等复杂情况发生的概率。

2.2 新型海水聚合物表层深钻技术

涠洲12-2油田上部角尾组灰绿色泥岩可钻性较好,但同时会出现泥岩缩径、膨胀及出泥球情况,并且随着表层套管下深增加,定向井滑动造斜效果和大井斜下的井眼清洁难度随之增加。因此,在传统的海水般土浆钻井液基础上,通过优选FLOTRO(交联淀粉)、PAC-LV(低粘聚阴离子纤维素)、聚合醇作为降滤失剂和泥页岩抑制剂,能够有效抑制泥页岩缩径,起到固化井壁的作用,同时提高了润滑性。

表层钻井液技术主要思路为:①在表层井段上部(海底泥线海拔-500 m)使用海水钻进,通过多次泵入般土浆来携带岩屑。②灯楼角组(海拔-500~-900 m)为疏松黄砂段,从稳固疏松砂岩段考虑,使用海水般土浆钻井液体系,改善钻井液的流态,提高其漏斗黏度在35 s左右,保证悬浮钻屑能力;期间向井筒补充PAC-LV(低粘聚阴离子纤维素)胶液,降低钻井液滤失量,确保井壁稳定。③在进入角尾组后(海拔-900~-1 100 m),需要控制钻井液中的般土含量,使泥页岩钻屑尽量水化分散,期间向井筒补充预先配置好的聚合醇。聚合醇具有较好的抑制润滑效果,可以通过在井筒泥页岩表面形成胶乳状颗粒来阻止钻井液入侵,以达到抑制泥页岩水化的目的。通过使用聚合醇,有效地抑制了角尾组地层的大套泥页岩水化缩径,同时提高了钻井液体系的润滑性,有效地解决了裸眼井段海水般土浆钻井液体系滑动造斜摩阻大的问题,实现泥页岩分散和抑制性的动态平衡,降低了钻屑聚集成团形成泥球的概率,同时井段滑动摩阻小,定向造斜效率得到保证。

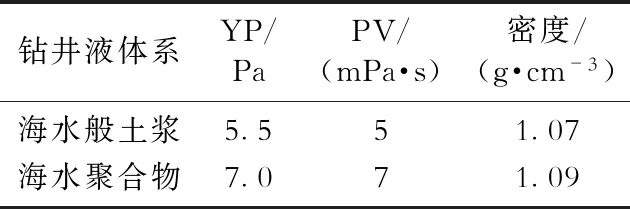

由于钻井液体系的优化,有效地减少了井筒的含砂量,降低了钻头的冲蚀。在钻进至下洋组后,向井筒补充高浓度的FLOTRO以及PAC-LV,转换为海水聚合物钻井液体系,减少体系的滤失量,达到固化井壁的目的,确保后续起钻及下表层套管作业的顺利。涠洲12-2油田表层钻井液体系性能对比见表1,可以看出,海水般土浆与海水聚合物钻井液塑性黏度与密度相对较低,可以满足表层井段低承压的要求,降低井下漏失的风险。

表1 涠洲12-2油田表层钻井液性能对比Table 1 Comparison of drilling fluid rheology in WZ12-2 oilfield

鉴于表层钻井液用量较大,传统钻井液体系成本较高,因此要实现以上功能,需要寻找适合的钻井液体系。在表层易水化泥岩井段,使用海水般土浆钻井液体系开路钻进,保证泥岩有足够水化的空间,降低岩屑聚集成团出泥球的概率,有效地提高了井眼清洁程度;在易缩径泥岩地层,通过使用抑制剂聚合醇,改善井筒缩径的问题;在易垮塌疏松砂岩段,提高钻井液的流变性,降低对井筒四周的冲刷程度,使用降滤失剂以维护井壁;在易漏失渗透性较好的砂岩段,使用降滤失剂并将钻井液转化为聚合物体系,减少钻井液的滤失量,避免因地层漏失导致环空返速低而造成沉沙卡钻埋钻具等井下复杂情况;在满足井眼清洁条件下,提高钻井液体系的滤饼质量和润滑性,降低了马达钻具在深层滑动带来的摩阻,保障了定向造斜的效率。

2.3 加长型强攻击镶齿牙轮钻头设计

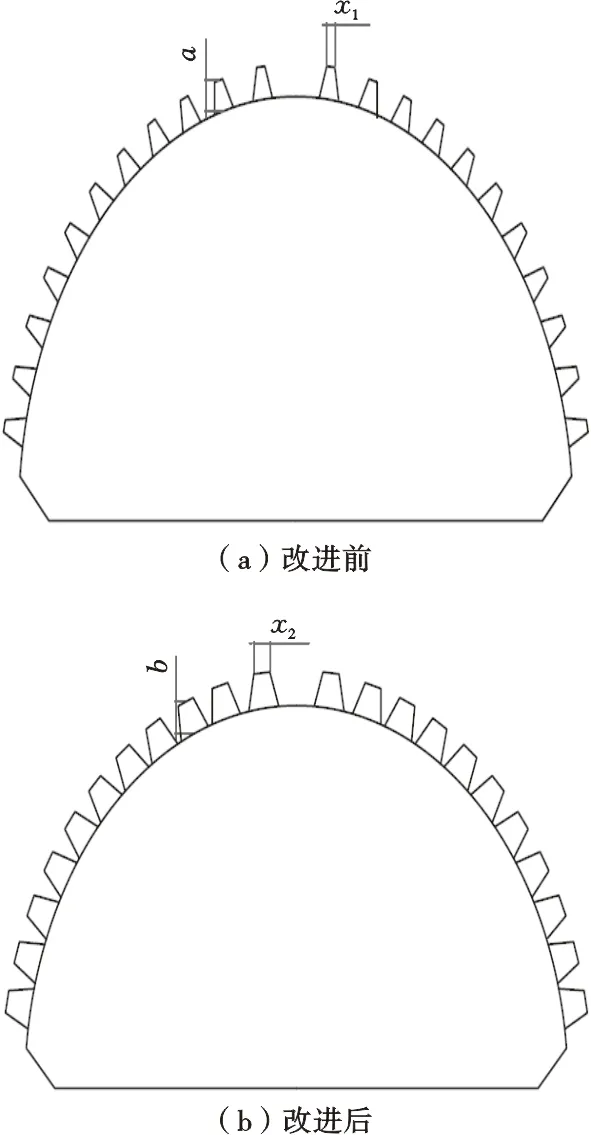

对常规φ406 mm镶齿钝钻头失效形式进行分析,认为钻头攻击性与稳定性仍有进一步提高的空间。改进前与改进后的镶齿牙轮钻头对比如图1所示。图1中:a为原设计露齿高度,b为改进后露齿高度,改进后露齿高度增加1.65 mm;x1为原设计齿顶宽度,x2为改进后齿顶宽度,改进后齿顶宽度增加1.2 mm。改进后的钻头可以在不降低切削齿强度和保证牙轮基体空间的条件下通过提高主切削齿出齿高度、增加齿顶宽度等改进设计来提高钻头切削效率,达到提速的目的。

图1 镶齿牙轮钻头改进前后对比图Fig.1 Contrast of cone bit before and after optimization

1) 特制保径齿。图2为特制保径齿示意图,可以看出,在外排与背锥齿排之间增加设计特别保径齿排,其目的是减少牙轮壳体磨损,修整井壁,改善钻井质量。

图2 特制保径齿示意图Fig.2 Diagram of exclusive gauge cutter

2) 特制加强掌背。图3为特制加强掌背示意图,可以看出,在牙掌掌背添加合金齿可以有效保护掌尖和密封,增强钻头抗缩径能力。

图3 特制加强掌背示意图Fig.3 Diagram of exclusive enhancement of blade

2.4 表层高效定向钻井技术

涠洲12-2油田开发井在表层开始定向造斜,但由于表层井段地层疏松,井深导致滑动摩阻大,造成井眼轨迹难以控制。因此,通过优选新工具与新工艺,降低表层定向井轨迹控制难度,使表层钻井作业更加高效、安全。

2.4.1钻具组合优化

依据表层作业的需求优化设计钻具组合:φ406 mm加长型镶齿牙轮钻头+φ241 mm马达(弯角1.25°)+φ387 mm扶正器+φ203 mm非磁扶正器+φ241 mm MWD+φ280 mm扶正器+φ209 mm滤网短节+φ209 mm浮阀+φ203 mm定向接头+φ203 mm震击器+φ149 mm加重钻杆。优化后钻具组合具有以下特点:①使用φ149 mm加重钻杆取代常规钻铤,在表层钻井液滤失相对较大的情况下,减少了钻具与地层的直接接触面积,可以降低滑动造斜时的摩阻,同时能够有效地规避钻具粘卡的风险,提高定向钻井效率。②弱化钻具刚性强度,方便起下钻作业,有效地防止划眼下钻时产生新井眼。③使用高输出扭矩马达钻具,可以在深层定向造斜过程中克服较高的反扭矩,深层滑动的机械钻速与钻进效率能够得到明显改善,有效地降低井下马达钻具发生复杂情况的概率。

此外,还需要根据具体井况来针对性选择扶正器尺寸的大小,对地层增降斜、扭方位的趋势进行提前预判,留足轨迹井斜与方位余量,实现对表层作业的井眼轨迹进行精细化控制。

2.4.2使用高精度随钻测量工具

前期表层井段作业时选用Arrow-2200 MWD操作系统,使用国内自主研发零部件,配合RRKW解码系统。此系统在前期表层作业期间表现欠佳,容易受到立管压力、泥浆泵噪音等因素影响,经常出现测斜成功率不高的现象(一次测斜成功率为70%),导致在作业过程中要多次在同一个测斜点进行二次测斜,马达在定向滑动时若失去工具面的指导,则会导致井眼轨迹难以控制,进而降低作业时效。

为了提高测斜率、保证钻井时效,提出使用地面双解码系统,在使用RRKW系统的同时增加1套BCPM系统。第1套系统对脉冲信号解码,第2套系统对泥浆泵高低频噪音进行过滤处理。在使用双解码系统后,一次测斜成功率达到99.5%,滑动造斜时可以及时参考工具面数据,在提高作业时效的同时也提高了井眼轨迹控制的精度;同时在高排量4 500 L/min下,此工具的井下使用时间可长达120 h,较前期工具使用时间多一倍,能够满足两口井表层作业需求。

3 现场应用

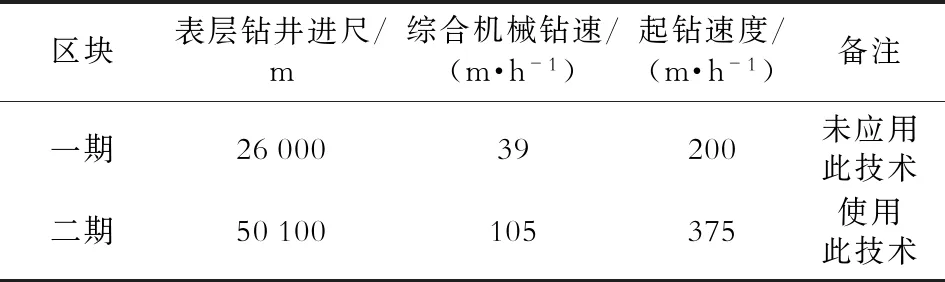

涠洲12-2油田位于涠西南凹陷东南斜坡带,经历了张裂、断陷和拗陷等3个构造演化阶段,受正断层控制。涠洲12-2油田钻遇地层从上到下依次为:新近系角尾组、下洋组,古近系涠洲组、流沙港组,油层主要分布在流沙港组。流沙港组上部为褐灰色泥岩盖层,下部以细砂岩、粉砂岩为主,发育少量砾岩,同时夹杂油页岩,易剥落失稳。已钻开发井的三开次井身结构为:φ610 mm隔水管+φ445 mm井段(φ340 mm表层套管)+φ311 mm井段(φ245 mm技术套管)+φ216 mm井段(φ178 mm生产尾管)。隔水管由工程船锤桩下入,正常钻井作业从φ445 mm井段开始,所以此井段的钻井作业称为表层钻进。该油田在使用优化前的表层钻井技术时通常会遇到钻井液性能恶化,造成泥球与卡钻等井下复杂情况,同时出现机械钻速慢、井眼轨迹难以控制和一次测斜成功率较低,导致钻井时效受限。因此,通过进行持续技术攻关,形成了一套适用于涠洲12-2油田的表层提效关键钻井技术。该油田表层井段的钻井时效对比见表2。结合应用效果来看,应用表层提效关键钻井技术后,涠洲12-2油田开发井的综合机械钻速和起钻速度较前期相比分别提高了169%和87%,平均单井钻井工期可以节省2 d(折算当量井深),显著地降低了油田的开发成本,经济效益得到了较大的提升。

表2 涠洲12-2油田表层井段钻井时效对比Table 2 Comparison of drilling efficiency while drilling in top-hole section in WZ 12-2 oilfield

4 结论

1) 经过对表层钻井液体系的持续优化,有效地解决了涠洲12-2油田表层大尺寸井段起泥球、携岩困难等问题,达到了易漏砂岩段、松散砂岩段的安全高效钻井,同时极大地降低了单井钻井液成本。

2) 新型加长型强攻击镶齿牙轮钻头、高扭矩输出马达钻具和高精度随钻测量工具在涠洲12-2油田的综合应用,在降低定向井井眼轨迹控制难度和提高测斜成功率的同时,提高了综合机械钻速,形成了一套适用于该油田开发井表层提效关键钻井技术,作业安全与时效得到了大幅度提升,减少了油田的建设周期,开发成本也得到了有效控制。