基于微波技术的复合滤棒质量缺陷检测方法

文/云南省红云红河烟草(集团)有限责任公司曲靖卷烟厂制造二部 杨恕 毕泽丽 郑云富 郑利明 岳绍东

1 概述

目前,滤棒是卷烟生产的必需材料,滤棒已由单功能向多功能方向发展。在高档卷烟中,开始大量使用复合滤棒,开发集减害降焦、增香补香和突出产品差异化功能为一体的复合滤棒,已成为中式卷烟研究的重点之一。

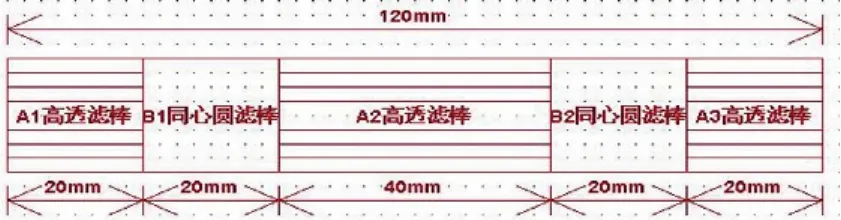

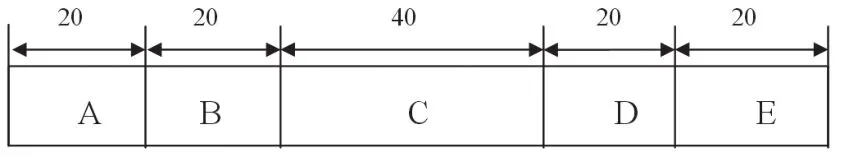

复合滤棒通常使用二至三种不同材质,经专用复合滤棒成型机分切、拼接成型为120mm长的滤棒,某型号复合滤棒生产工艺要求如图1所示:

图1 复合滤棒示意图

生产过程中,出现如下几种严重影响产品质量的缺陷,即产生输出剔除信号:

1)拼装缝隙;如滤棒A1与B1滤棒之间产生缝隙。同理B1、A2缝隙,A2、B2缝隙, B2、A3缝隙。其中之一缝隙≥︳0.3︳mm,判定该复合滤棒中有缝隙。

2)滤棒错位;A1段滤棒错放为B1段滤棒或B2段滤棒错放为A3段滤棒。判定该复合滤棒错位。

3)相位长度偏差;A1段滤棒与A3段滤棒长度、B1段滤棒或B2段滤棒长度、A3长度不符合工艺质量要求。即A1-A3≥︳1.0︳mm或B1-B3≥︳1.0︳mm,A2长度偏差≥︳1.0︳mm,即判定该复合滤棒为长度偏差。

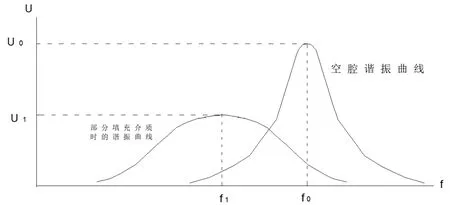

图2 谐振腔空腔与材料介质变化谐振特性曲线

2 微波检测技术的原理

本文采用的微波谐振法主要是利用测量介质的密度及湿度变化引起的谐振腔内部的谐振频率及谐振幅度的变化来进行计算及控制的方法。

用金属容器制成的谐振腔,几何形状为圆柱形。当谐振腔内部存在非金属介质材料时,其谐振频率和谐振幅度会因填充的介质材料的多少和形状的不同而产生变化。且介质材料的不同对微波产生的响应十分敏感。(如图2)

由于无论是二元或多元复合滤棒,各个单元滤棒由于材质或截面形状的不同,其密度或水分不相同,通过测量各个单元滤棒不同密度或水分的分界点,从而计算出缝隙、排序、长度是否超标等质量缺陷。

当被测物为空腔时的谐振频率为f(L),带宽为b(L)。当谐振腔中有滤棒时,其谐振频率为f(0),带宽变为b(0)。两个过程变量f(0)及b(0)既决定于材料水分,也决定于材料密度。建立谐振曲线的宽度差b(0)-b(L)及频率差f(L)-f(0)对材料密度的响应关系。

它们按同样密度不同水分的滤棒或同样水分不同密度的滤棒来定标。

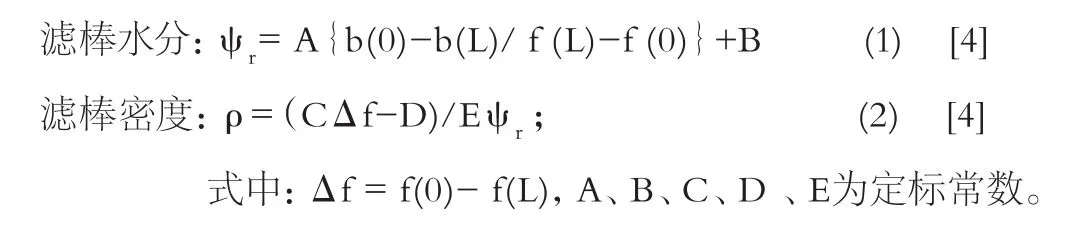

我们由谐振腔测量的微波谐振频率和谐振宽度的变化按照公式(1)及(2)计算来求得滤棒的水分和密度的变化。

3 系统的构成及工作原理

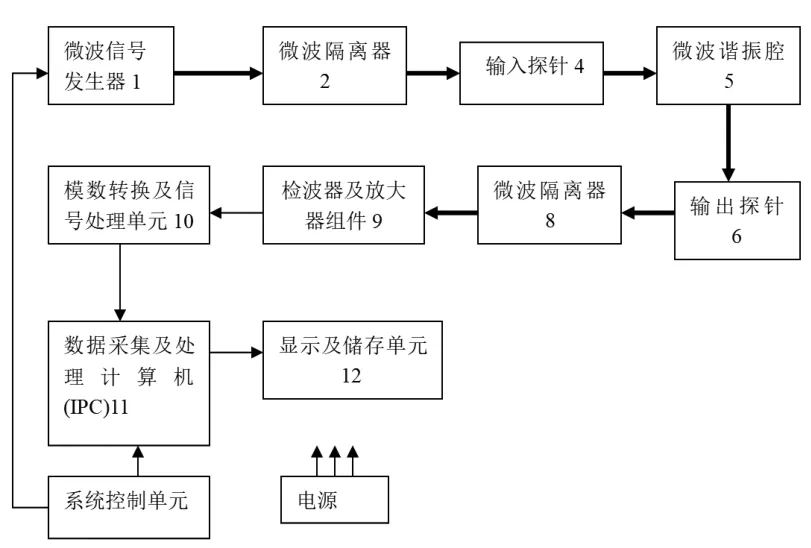

整个测试系统由微波谐振腔、微波信号产生器、微波信号隔离器、微波同轴传输电缆、微波信号检波及放大器组件、模数转换及信号处理单元、数据采集及处理计算机、系统控制单元、显示单元和电源等部分组成。(如图3)

图3 系统的组成框图

微波信号产生器在微波谐振腔产生的微波信号通过探针将受测物质的变化的微波谐振信号通过检波及放大输出为直流电压信号。信号经过模数转换,变为数字信号。信号送入信号处理器的随机存取储存器中。

由于微波信号产生器是一个由数字控制的快速跳频锁相微波源,每一时刻对应于一个微波信号频率。比较各个时刻的输出信号大小,即可求得谐振腔的谐振特性,从而得到当时的微波谐振频率及谐振幅度。当材料的密度及水分发生改变时,由于建立了密度和水分的数学模型,经计算机处理,可得到填充物质的实时数据。通过测量到各个单元滤棒不同的密度或水分,可以知道单元滤棒的长度及是否出现排序错位。缝隙相当于谐振腔检测到空腔状态,密度值为0,空腔的时长即判定出拼接间隙的长短。

4 工作流程

1)、系统启动后,高频电磁波与待测量的复合滤棒同时进入谐振腔体时,微波电磁场能量参数发生变化,改变谐振腔的固有频率及幅值,测出不同材质复合滤棒的经检波放大的电压信号,并转换为数字量信号。

2)、数据处理板接收到幅值信号,微波主控板发出的频率信号,结合事先设定好的数学计算模型,计算出不同材质复合滤棒的密度及水分。

3)、滤棒检测板根据轴编码器送出的每支滤棒240个等分值,得到每支滤棒240组密度及水分数据。参照工控机界面设定好的复合滤棒规格,比较复合滤棒中A段材质与B段材质的密度与水分值的大小,可以判断复合滤棒排序是否出错;复合滤棒中A段材质与B段材质交接处如果产生缝隙,则该处密度值较低,将A、B段滤棒交接处的密度值与整只滤棒的平均密度值相比,可以判断复合滤棒拼接处是否有缝隙;当复合滤棒A段与B段交接处通过谐振腔时,由于两段材质密度不同,其交接处附近的密度值必然呈现连续单调递增或是连续单调递减的变化规律。依据数学建模,在240组密度值中,计算出A、B段滤棒交接处连续单调递增或是连续单调递减的起始位置,该值的大小即可表示出复合滤棒的相位变化。据此可以判断复合滤棒相位是否产生偏移。

4)、剔除板依据工控机设置好的剔除参数,如:剔除延时、剔除运行时间等,结合轴编码器信号,剔除板将有缺陷的滤棒从鼓轮中准确剔除。

5)、工控机负责与下游控制电路板通讯,传递参数,并统计每班次产量及废品率等生产数据。

5 系统试验结果

为了验证本文方法的可行性,试验用许昌烟机公司的YL43复合滤棒机,所生产的复合滤棒为下图所示:

其中A、C、E为醋纤滤棒,B、D为中空滤棒,长度单位毫米。

试验分两种状态:

①在正常开机状态下,将微波控制系统投入正常运行,统计一个班的废品剔除门剔除的总滤棒数如下:

缝隙缺陷剔除:62支;缝隙尺寸为0.2~0.6mm。

相位长度缺陷剔除:35支;相位长度差︳A-E︳为1~3mm。

误剔除:2支

总剔除支数为99,废品缺陷检测剔除准确率达98%。

②正常开机时,人为制造出质量缺陷,验证微波检测剔除系统的效果。

a. 人为制造相位长度偏差;

正常生产时,人为制造漂移误差即:即人为调整YL43成型机漂移控制按钮,让滤棒的偏移量为︳A-E︳≥2.0mm,观察超差滤棒能否有效剔除,随机验证三次,超差滤棒全部100%检测剔除。

b. 人为制造排序错位;

正常生产时,人为制造问题即两种料棒为同一材质,观察错排的能否有效剔除,随机验证三次,排序错位滤棒全部100%检测剔除。

c. 人为制造缝隙。

正常生产时,人为制造问题即:1、两种料棒中,一种料棒人为造成比目标长度短1mm;2、在一料棒输送通道上随机抽走一段料棒,观察有缝隙滤棒能否有效剔除,随机验证三次,有缝隙滤棒全部100%检测剔除。

6 结论

本设计满足实际生产中的实时、在线、非接触、无损伤快速测量及控制的要求,设计方案合理易行,利用微波技术检测物质的密度及水分,进而计算复合滤棒相位长度、排序错位、缝隙等质量指标的方法具有较高的先进性。检测、控制电路结构合理、检测速度快、精度高且具有较好的稳定性,满足实际应用的需要。

现场验证结果表明:①正常开机状态下,总的质量缺陷复合滤棒微波检测剔除准确率超过90%;②人为制造质量缺陷,相位长度偏差、排序错位、缝隙三种质量缺陷复合滤棒全部100%检测剔除。