汽车转向器专用聚脲涂料的研发

李华宁,刘 巍, ,蔡洪军,刘蓓蓓

(1.天津科瑞达涂料化工有限公司 天津300457;2.天津工业大学环境科学与工程学院 天津300387)

0 引 言

我国的汽车行业蓬勃发展,近年产销量快速增加,汽车相关行业的涂装也日益发展。伴随国家对节能减排的要求,汽车转向器涂装有相应的技术升级需要。一直以来汽车转向器依托于汽车整体涂装的产品进行选取,存在 VOC排放高和能耗大等问题,为了降低 VOC排放和能量消耗,综合降低涂装成本,开发了一种专用于汽车转向器的聚脲涂料,并进行了现场测试。

1 转向器涂料的基本特征

1.1 当前转向器涂料存在的问题

国内对汽车转向器涂料的要求一直比较低,伴随汽车行业的整体质量提升,汽车转向器的涂膜质量也有待提高。目前汽车转向器涂层主要在耐老化性、耐盐雾性2项主要性能上存在不足,在汽车转向器局部受到日晒或者恶劣天气的侵蚀后易发生粉化或者锈蚀,影响汽车整体质量。

另外,由于转向器涂膜没有高标准要求,涂装厂往往选择价格低廉的高 VOC排放产品,对环境和施工人员有很大危害。

1.2 转向器涂料的改进方向

为了与汽车整体质量统一,需要提高汽车转向器涂层的耐老化性和耐盐雾性,同时应符合国家对VOC排放限定的要求,响应国家节能减排政策的要求,从多方面进行改进,使得汽车转向器涂料紧跟汽车涂装的步伐,使汽车整体涂装更加合理,整体性能更加优异。

2 汽车转向器专用聚脲涂料

2.1 汽车转向器专用聚脲涂料的特点

本项目产品从涂膜性能、VOC排放、节能减排等多方面同时入手,以 NCO-NH型第三代聚脲为基础进行产品的研发。产品涂装的涂膜具有耐老化性优异、耐盐雾性优异、VOC排放低、低温固化节省能源消耗等特点。特别是低温固化的特点使得转向器涂装充分体现节能减排的特点,通过双组分喷涂设备的施工可以实现方便快捷的连续化生产,整体提升厂家的供货及时性和竞争力。

2.2 汽车转向器专用聚脲涂料的性能参数

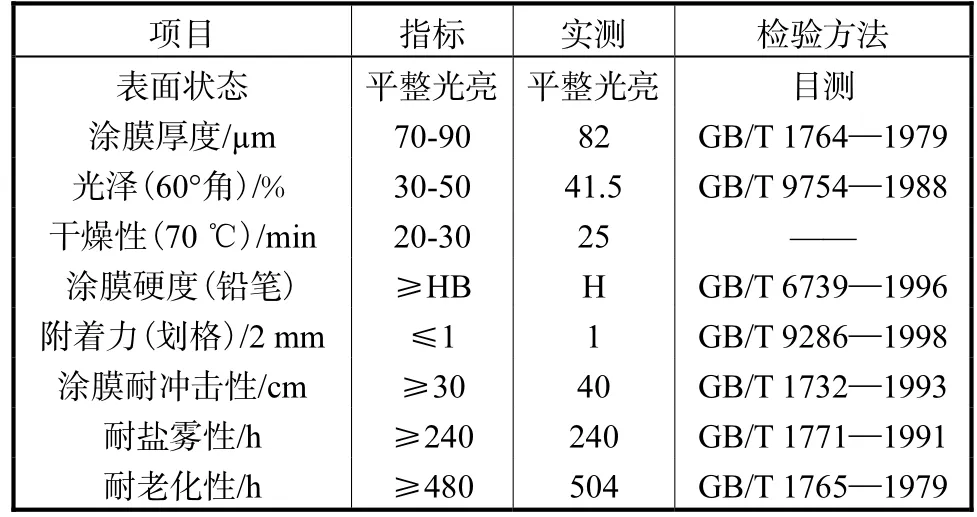

从表 1、2中可以看到,聚脲汽车转向器专用涂料具有高施工固体含量、干燥性优异、耐盐雾性和耐老化性平衡的特点,适合连续化生产线涂装,可以节省能源消耗、改善环境,从而达到优化生产的目的。该产品具有良好的应用和推广价值。

表1 原漆参数Tab.1 Performance data of paint

表2 涂膜参数Tab.2 Performance data of coating

3 试验结果与讨论

3.1 汽车转向器专用聚脲涂料的节能降耗性

在汽车及相关部件的涂装施工过程中,能源消耗的占比是非常大的,特别是很多部件是厚质钢板或者铸件,提升温度的能源消耗就更大。目前主要的汽车转向器配套涂装采用底漆配套面漆的方式,底漆和面漆分别进行烘烤消耗了大量的能量和时间。本项目产品具有高施工固体含量的特点,同时保持了良好的耐盐雾和耐候性,使得产品可以进行一次涂装和烘烤,从而节约大量的时间成本和能源。

原有的涂料产品需要 80~100℃烘烤 30~40min,本产品工艺要求 60~70℃烘烤 20~30min,凸显了节能降耗优势。本项目产品施工可以一次成膜,节省了人力和空间,综合节能降耗能力得到客户的认可。

3.2 汽车转向器专用聚脲涂料的双重保障

一般涂料不具有耐老化性和耐盐雾性的综合性能。从表 2中可以看到,汽车转向器专用聚脲涂料的耐老化性达到 504h、耐盐雾性达到 240h,这就保证了工件的耐候性和耐腐蚀性,涂膜对工件具有更长效的防护效果,更能凸显出汽车整体的优异性能,无疑具有很好的应用前景和推广价值。

4 结 语

聚脲涂料是近年发展起来的一个新型产品,该类产品具有固体含量高、干燥迅速、耐候性优异等特点,本项目针对汽车转向器的具体应用研发聚脲涂料,拓宽了聚脲类产品的应用领域。汽车转向器专用聚脲涂料具有对工件的长效防护作用,能够为厂家节省大量的能源消耗和空间占用,整体降低生产成本,增强竞争力,产品具有很好的市场推广前景和应用价值。