煤层气L型水平井电潜螺杆泵应用技术研究

何 军 张光波 樊 彬 刘明仁 季 斌 芮 巍

(中石油华北油田山西煤层气勘探开发分公司,山西 048000)

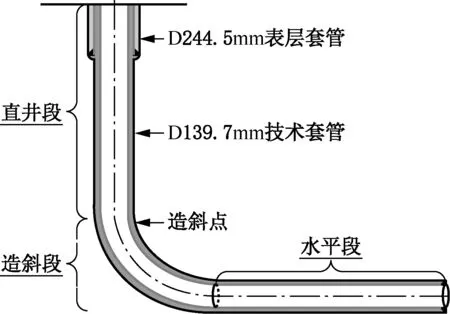

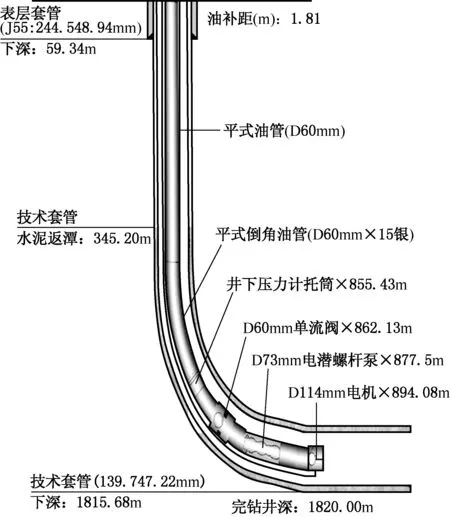

L型水平井因井眼稳定、可改造、低成本、产量高的优势,已成为煤层气田开发布井的主要井型。该类型水平井由直井段、造斜段和水平段组成,井眼轨迹沿着煤层或煤层附近水平方向钻进一定长度,整个井眼为单一井眼轨迹,无其它分支,整个井身结构呈“L”型的单支水平井(图1)。且根据完井方式,该类型水平井井底至井口的钻完井井身结构有两种,一种是可压裂改造的套管完井井身结构:人工井底+D139.7mm钻孔筛管一根+D139.7mm套管+分级箍+D139.7mm套管+套管头;另一种是筛管完井井身结构:人工井底+D139.7mm钻孔筛管+分级箍+D139.7mm套管+套管头。

图1 L型水平井井身结构剖面图示

由于L型水平井井身结构特点及煤层气井排水降压要求,决定了在排水降压时只能采用无杆排采方式。近年来,电潜螺杆泵举升工艺作为适用性较强的一种无杆举升工艺,在L型水平井中的应用井数逐渐增加;但不同类型的电潜螺杆泵工艺因其结构功能的不同,在排采管柱及配套工艺方面均具有差异性。

本文结合ESPCP型电潜螺杆泵在沁水煤层气田一口煤层气L型水平井中的应用,进行了该型电潜螺杆泵系统配置、管柱设计及防串气、防煤粉、防油管卡阻等配套工艺的应用,形成了一种具有综合性能的煤层气L型水平井电潜螺杆泵用管柱,保证了电潜螺杆泵在该井的连续稳定排采。

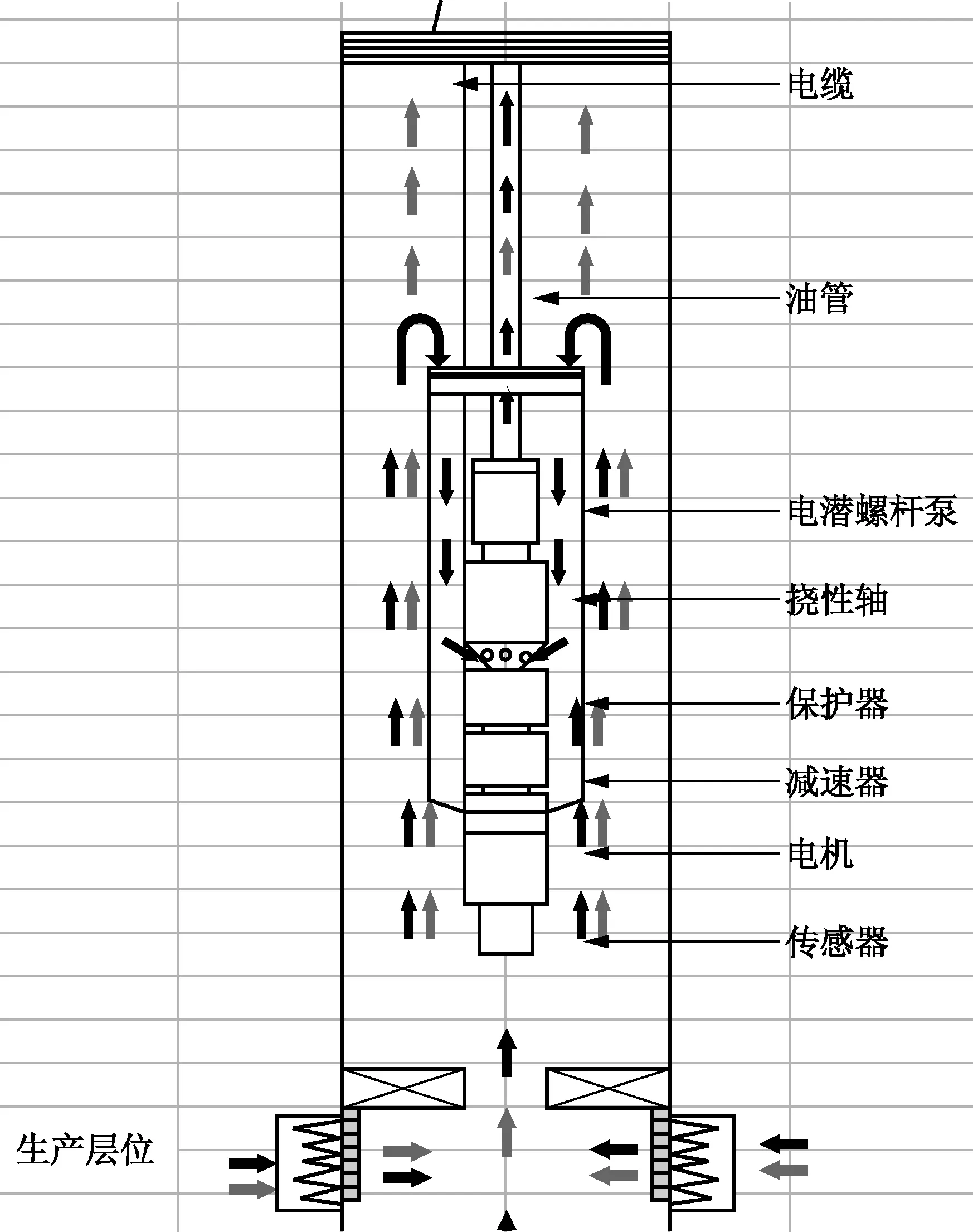

1 ESPCP型电潜螺杆泵系统简介

ESPCP型电潜螺杆泵系统是一种无杆排采工艺,主要由地面智能排采控制系统、回注水地面控制系统、六通专用井口及井下泵组、配套线缆及线缆固定工具组成。

地面智能排采控制系统主要实现运行频率、电流、井底流压等参数的采集、上传、远程控制、参数预警及自动启停等功能(图2)。

回注水地面控制系统包括变频控制柜、地面小排量注泵和水箱,能自动实现洗井回注水的流量和注水泵的启停控制。

六通专用井口主要实现扁电缆、注水管、井下压力计电缆的穿越及密封。

井下泵组由电机、减速器、保护器、挠性轴、电潜螺杆泵组成,实现井液的举升。

配套线缆包括压力计电缆、电机扁电缆及洗井管线,线缆固定工具包括D116mm三槽电缆扶正器(可实现三线缆固定及扶正)、刚带及D121mm四爪扶正器(主要实现泵组位置电机电缆固定及扶正)。

图2 ESPCP型电潜螺杆泵系统地面装置照片

2 FH平9-1L井井况简介

FH平9-1L井为一口煤层气L型水平井,预测该井最大产液量在30m3/d,最高产气量在10000m3/d,在排采后期产液量为0.5m3/d;套管完井,套管外径139.27mm,套管内径 124.26mm;投产前压裂改造,产出水含有煤粉或出少量压裂砂;井斜数据见表1。

3 FH平9-1L井电潜螺杆泵系统选型

3.1 泵深确定

ESPCP型电潜螺杆泵机组要求所处井段位置全角变化率≤3°/30m、井斜角78°~86°,结合该井井斜数据,确定该井螺杆泵下泵位置在斜深877.50m,该处井斜角82°,垂深750m,全角变化率2.5°/30m,确保螺杆泵机组的平稳放置和平稳运行。

表1 FH平9-1L井井斜数据表

3.2 井下螺杆泵型号确定

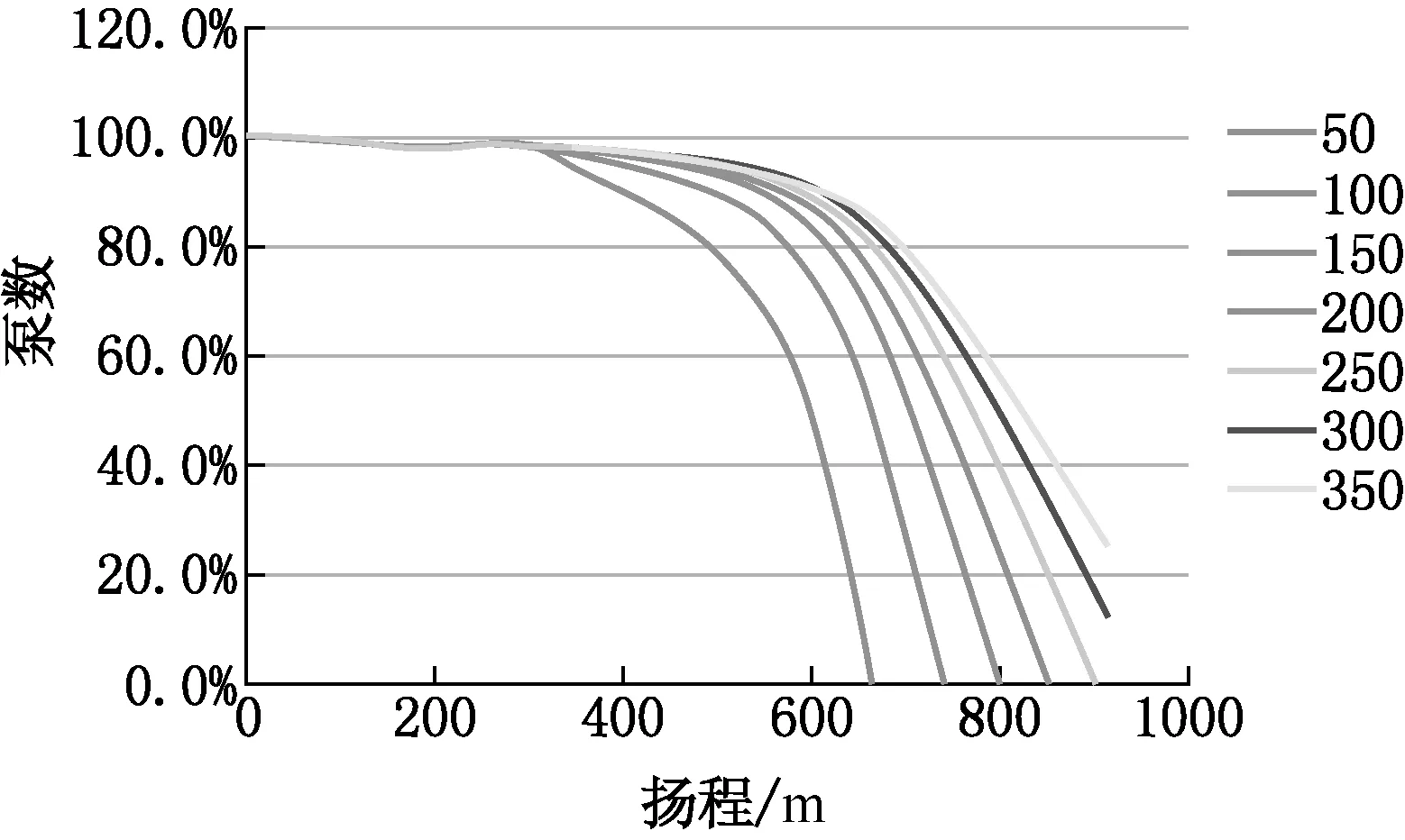

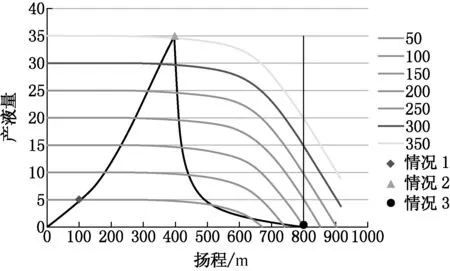

该井预测最液量0.5~30m3/d,对于 0.5~30m3/d的产液范围可以理解为:一是低扬程和最大扬程条件下产液量可能低至 0.5m3/d,二是解吸前(扬程约 300~500m时)产液量可能达30m3/d;根据煤层气井排采经验,选取扬程800m、转速300R/MIN时泵效60%的泵型(图3、图4)。

图3 选定泵型泵效特征曲线图

图4 选定泵型不同转速下的排量扬程曲线图

对于该泵型的转速、扬程和排量,选取3个典型工况下的运行点运用相关计算软件模拟结果如下:

情况1:在初期水量5m3/d,扬程100m时,对应转速为50RPM;

情况2:对于泵深约800m的井,其解吸压力一般在4~5MPa左右,对应的扬程即为300~400m,该泵在该扬程条件下最大排量35m3/d,对应转速为350RPM;

情况3:后期正常产气阶段,水量0.5m3/d,扬程800m时,对应转速160RPM。

理论上,该型号泵可实现最低产液量达到0,但考虑井下电机的散热问题,当产液量低于0.5m3/d后,将开启回注水系统实现连续回注水,将实际的产液量控制在1~5m3/d左右。

综上,对比各型号螺杆泵,最终确定该井采用65B1300型泵,根据公式1,该型螺杆泵最大排量为31m3/d。

Q=R×65÷6.29÷100

其中,Q,最大排量,m3/d;R,运行转速,r/min。

如果该井产液量大于30m3/d,则依据综合分析预测产液量后更换大型号螺杆泵。

3.3 井下驱动电机功率确定

运用相关计算软件模拟,根据扬程400m和800m时不同产液与转速下的总功率 (表2,表3),由于消耗总功率不超所用电机额定功率的80%,同时根据常用电机功率型号,选取井下驱动电机功率为11kW。

表2 扬程400m时不同转速及排液量下的总功率计算表

表3 扬程800m时不同转速及排液量下的总功率计算表

4 FH平9-1L井电潜螺杆泵管柱及配套工艺

4.1 油管优选

配套应用三槽电缆扶正器外径116mm,内径60mm,选用D60mm平式油管作为井下液流通道;在井斜角大于60度至螺杆泵顶端的井段应用D60mm倒角平式油管(油管接箍加工成3×45°导角),总长度为145.16m,防止管串在经过大井斜角(60°~90°之间)井段时油管接箍与套管之间的刮蹭或卡阻,降低作业风险。

4.2 配套工艺设计

(1)倒置倒流罩防串气工艺

整体管柱吸入口在螺杆泵底部,通过倒置导流罩与螺杆泵泵体的组合结构改变流体的流向,气液混合流体经过导流罩,由于重力的作用液体向下进入螺杆泵吸入口,气体向上从套管排出,起到气液分离作用,达到防串气目的(图5)。

图5 倒置倒流罩防串气原理示意图

根据导流罩底端至顶端开口处最小垂深1m的原则,结合该井井斜数据,选用三根5m的无接箍内扣导流罩,导流罩底端位置在斜深877.5m(垂深750m),导流罩顶端开口位置在斜深862.5m(垂深748.6m),最终导流罩底端至顶端开口处垂深1.4m,可达到防串气目的。

(2)注水管回注水防煤粉工艺

导流罩顶端开口至井口应用D25mm洗井管,结合地面洗井装置可实现导流罩与螺杆泵环空内的煤粉清理,同时在排采后期日产液量小于0.5m3阶段可循环回注清水使产液量维持在1~5m3/d,确保电潜螺杆泵系统处于最佳的运行状态

(3)三凹槽管线固定工艺

应用三凹槽设计的D116mm电缆扶正器(长度21cm),将电机电缆、D25mm注水管、压力计电缆用一个电缆保护器固定在油管上,且一根油管仅用一个电缆保护器实现拉直、固定三种管线的功能,方便操作,减少了各种管线固定工具的使用量,降低了井筒故障风险及投资成本。

图6 FH平9-1L井电潜螺杆泵管柱示意图

将以上各种不同功能的井下工艺工具组合应用,形成了该井的综合性能管柱(图6)。从井下电机到油管挂的管柱结构及各井下工具位置为:D114mm电机(型号450SP)×1.40m+D108mm减速器×0.51m+D102mm保护器×2.02m+D102mm挠性轴×2.65m+D73mm电潜螺杆泵(型号65B1300)×2.89m+D60mm平式油管短节×2根×3.04m (2.02m×1根+1.02m×1根)+D60mm平式油管短节×2根×9.44m(4.72m×2根)(短节外套D102mm导流罩×3根×14.88m,每根4.96m,短节在导流罩上方外露0.42m)+D60mm单流阀×0.18m+D60mm平式油管短节×1根×1.73m+D60mm平式油管短节×1根×4.79m+D60mm压力计托筒(最大外径D95mm)×1.02m+D60mm倒角平式油管×15根×145.16m+D60mm平式油管×78根×702.30m+D60mm平式油管短节×1根×4.90m+D60mm油管双公×0.06m+油管挂×0.18m+油补距×1.81m。配套管线及固定工具位置分别为:四爪扶正器3个,分别下在电机和减速器之间1个,位置在882.68m,最大投影外径D121mm,减速器和保护器之间一个,位置在882.17m,最大投影外径D116mm,保护器挠性轴之间1个,位置在880.15m,最大投影外径D116mm;钢带9个,最大投影外径D116mm,分别在减速器中部1个,保护器上2个,挠性轴上1个,第1根导流罩上1个,第2根导流罩上2个,第3根导流罩上1个,导流罩上部短节1个;电缆保护器(长度21cm,外径D116mm)98个,在压力计托筒上下接箍各1个,托筒以上每根接箍处1个至井口;扁电缆线连接在电机上口处,扁电缆接头固定在导流罩以上D60mm油管短节中部,D25mm注水管插在导流罩顶部吸入口;压力计底部离托筒底部0.15m;压力计及电缆一套,注水管一套,电机小扁电缆一套全部随管柱一同下入井内。

5 应用效果

该井于2018.5.15~5.18号顺利下泵完井,下泵过程中无管柱卡阻现象发生;2018.5.29日正常启抽,截至目前正常排采220天,目前日产液10.4m3,日产气3160m3,井底流压1.50MPa,套压0.81MPa,满足连续稳定的排采降压需求(图7)。

图7 FH平9-1L井排采曲线