固体推进剂药浆流平性对发动机装药结构完整性的影响

王虎干,职世君,曹军伟,强洪夫

(1. 中国空空导弹研究院,洛阳 471000;2. 航空制导武器航空科技重点实验室,洛阳 471000;3. 火箭军工程大学,西安 710025)

0 引言

复合固体推进剂是一种多相体(基体、增强相、界面相等)复合材料。该类型推进剂具有较良好的力学性能,燃烧稳定,因此在导弹和宇航火箭发动机中被广泛应用。常采用贴壁浇注成型工艺,药柱浇注质量与浇注工艺密切相关。其中,药浆的流平性是固体推进剂工艺性能中的一个关键参数。药浆流平性是指药浆离开浇注插管端口或花板喷孔至充满发动机空间并淌平过程中的药浆特性,该参数是获得无缺陷高质量药柱的关键判据[1]。

为控制推进剂的流平特性,提高装药的浇注质量,国内外开展了大量的研究工作。在配方方面,氧化剂、金属颗粒、固化剂、增塑剂、燃速添加剂以及键合剂等功能助剂对推进的流平性都有影响。研究发现合理的AP级配,相比单一粒径的AP,药浆粘度、屈服值、假塑性等均显著下降[2-3]。Al颗粒通常为球形,密度较大且分散于AP颗粒间,减弱了AP颗粒间的聚集作用,“滚珠轴承”作用明显,可改善HTPB推进剂药浆流平性能[4]。Jawalkar等[5]研究了增塑剂含量对HTPB推进剂药浆流平性的影响,认为增塑剂不仅降低药浆粘度和屈服值,而且对—NCO、—OH基团具有一定的屏蔽作用,降低了混合后期固化反应速度,延长了适用期。Rodic 等[6]研究了系列功能助剂对丁羟推进剂流变性能的影响,发现燃速催化剂Fe2O3/CuCrO4会显著提高药浆初始粘度,同时催化固化反应的进行,使药浆粘度迅速上升,缩短药浆适用期;而TC(四环素)能够与Fe2O3/CuCrO4形成络合物,降低药浆粘度,延长适用期。此外,药浆的混合温度,使用时间及浇注方式等工艺参数都会影响药浆的流平性[7-10]。

综上所述,这些研究工作都是为避免药柱内部有孔洞和裂缝等缺陷,从而提高装药浇注质量及产品合格率。发动机装药结构完整性方面,在计算方法、本构方程、失效准则等方面,开展了大量的研究[11-13],但对于流平性较差的药浆对固体推进剂力学性能及装药结构完整性的影响尚鲜有报道。本文主要对药浆长时间放置后流平性变差所引起的推进剂力学性能及对装药结构完整性的影响进行研究。

1 药浆放置时间对推进剂性能的影响

1.1 推进剂流平性试验

将推进剂药浆放置不同时间后进行流平性试验,如图1所示。

(a)1 h (b)2 h (c)4 h (d)5 h

从图1可看出,药浆放置1 h后浇注的药面亮、平,流平仪中药浆占据了约3/4的空间;药浆放置2 h后药面的光洁度有所降低,药浆流动性尚可,药浆仍占据流平仪约3/4的空间;药浆放置4 h后药面表明略显粗糙,药浆占据流平仪的空间明显下降;药浆放置5 h后,药面有条痕堆积,药浆仅占据流平仪约1/2的空间,流平性明显变差。可见,随着药浆放置时间的增加,该固体推进剂粘度增大,导致流平性越来越差,试验结果与文献[1]中随着推进剂屈服强度的增大所表现的现象一致。

1.2 宏观力学性能试验

考虑到药浆长时间放置后流平性变差,可能会影响推进剂的宏观力学性能,进而影响装药的结构完整性。因此,对药浆放置不同时间后浇注的方坯开展了推进剂单轴拉伸试验。

试验条件如下:(1)高温70 ℃,拉伸速率2 mm/min;(2)低温-55 ℃,拉伸速率500 mm/min。

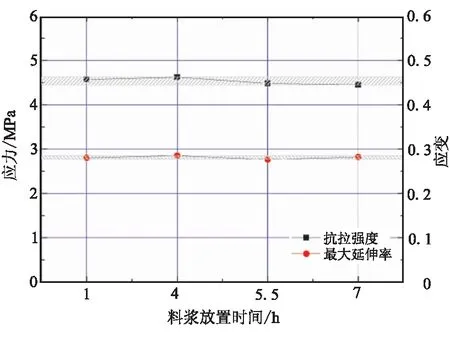

试验结果如图2和图3所示。

图2 高温70 ℃和2 mm/min拉速下推进剂力学性能

图3 低温-55 ℃和500 mm/min拉速下推进剂力学性能

由图2和图3可见,药浆放置不同时间后测试的推进剂抗拉强度和最大延伸率没有明显规律,波动较小。结合以往的试验数据,认为图2和图3的测试结果在以往测试结果的包络之内。可见,随着药浆放置时间的增加,虽然药浆粘度不断增大,流平性变差,但浇注的方坯在单轴拉伸试验中,并没有表现出相应的差异。

1.3 微CT扫描试验

为进一步研究药浆长时间存放后对推进剂力学性能的影响,从细观尺度出发,通过微CT扫描试验对推进剂的微结构特征进行了研究。微CT扫描试验设备如图4所示。固体推进剂试样大小为5 mm×5 mm×5 mm,如图5所示。

图4 微CT扫描试验设备

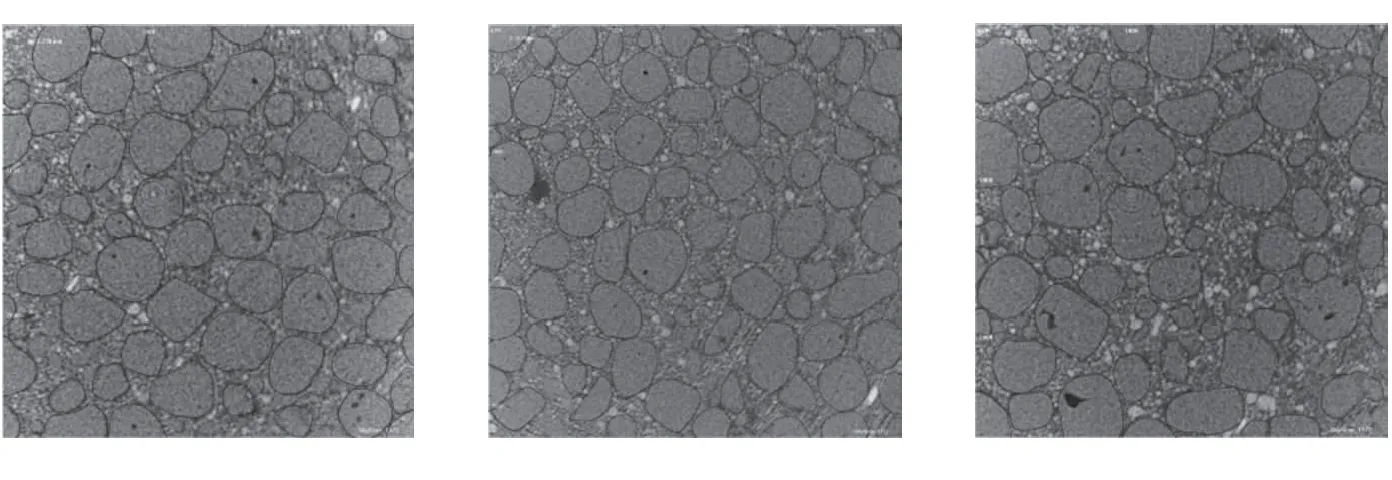

分别在药浆放置1、4、5.5 h后浇注的推进剂方坯中取样,并进行微CT扫描试验。图6为推进剂试样的切片形貌和微孔隙分布。从图6可清晰分辨出AP颗粒的分布。

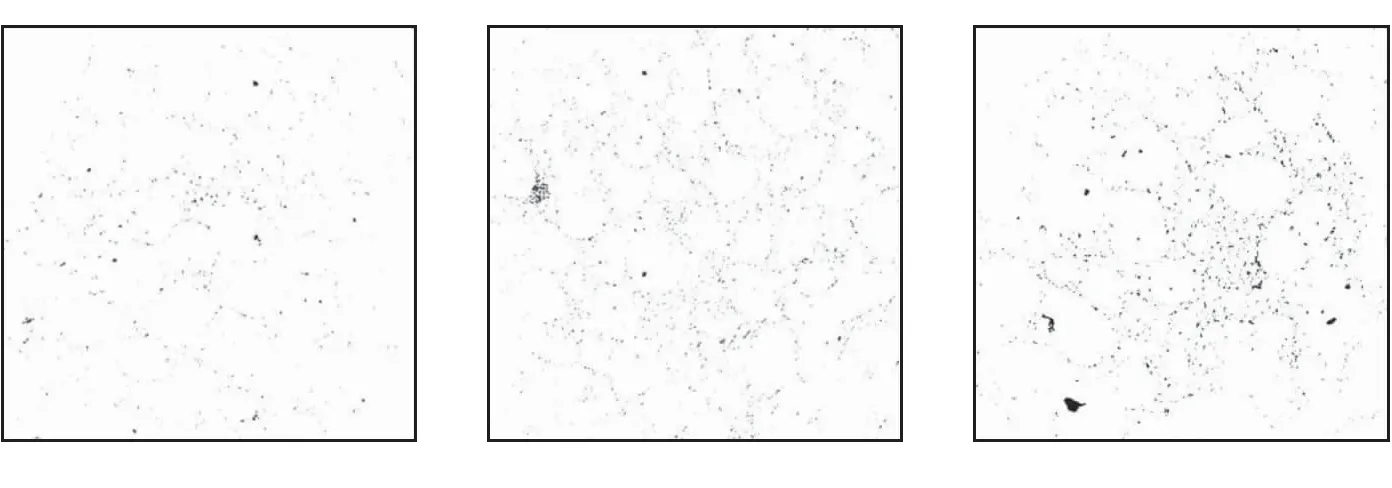

统计固体推进剂试样微CT扫描切片的孔隙率分布,并进行均匀化处理,得到试样的平均孔隙率,如表1所示。从表1可看出,随着药浆放置时间的增加,固体推进剂的孔隙率明显增大,由1 h的2.65‰增加到5.5 h的7.97‰。根据微CT扫描测试结果可知,推进剂的孔隙率增加量在千分位变化,且增加的孔隙在推进剂中均匀分布。在推进剂基体相和界面相的性能没有明显变化的情况下,千分位孔隙率的变化在单轴拉伸试验中很难体现。因此,在图2和图3的试验结果并没有明显差异。

图5 固体推进剂试样

(a)1 h试样切片形貌 (b)4 h试样切片形貌 (c)5.5 h试样切片形貌

(d)1 h试样微孔隙分布 (e)4 h试样微孔隙分布 (f)5.5 h试样微孔隙分布

表1 固体推进剂试样孔隙率测试结果

分析固体推进剂随着药浆放置时间的增加孔隙率增大的原因,认为主要是因为该推进剂固含量较高,固体颗粒排列紧密,颗粒之间缝隙较小,当药浆的流平性较差时,在浇注发动机装药的过程中会导致颗粒之间丁羟胶无法完整填充的小缝隙增多。此外,若药浆粘度较大,在药浆流动过程中重新包裹大颗粒时,在大颗粒表面附近也易产生极小的孔隙。这些微孔隙随着药浆粘度的增大而增多,从而导致推进剂的孔隙率增大。

2 孔隙率对装药结构完整性的影响

固体推进剂孔隙率的增大会影响推进剂的抗压能力,从而可能导致在发动机点火工况下装药的内表面变形增大,降低发动机的点火安全欲度。考虑到点火工况下发动机装药的结构完整性精确评估需要开展大量的基础性试验,本文主要采用固体推进剂线粘弹性本构方程对该问题进行定性分析,并结合某发动机的低温点火试验进行说明。

2.1 泊松比和孔隙率的关系

假设固体推进剂为各向同性材料,微孔洞在推进剂内均匀分布,从细观尺度上认为,推进剂由若干个含1个微孔洞的立方体组成,取其中1个立方体为代表性体积单元进行分析,单元的孔隙率与推进剂相等。固体推进剂为时域相关性材料,在受载时,其松弛模量为随时间变化的函数。参考文献[14],考虑到发动机点火建压过程非常短暂,即在受载的瞬间,可将推进剂作为弹性体求解。由于推进剂孔隙率较小,所以不考虑孔隙间的相互影响和微孔隙内部压强,可得泊松比和孔隙率的关系式:

(1)

式中E0为固体推进剂的瞬时模量;Km0、νm0分别为固体推进剂基体的瞬时体积模量和瞬时泊松比;q为固体推进剂的孔隙率。

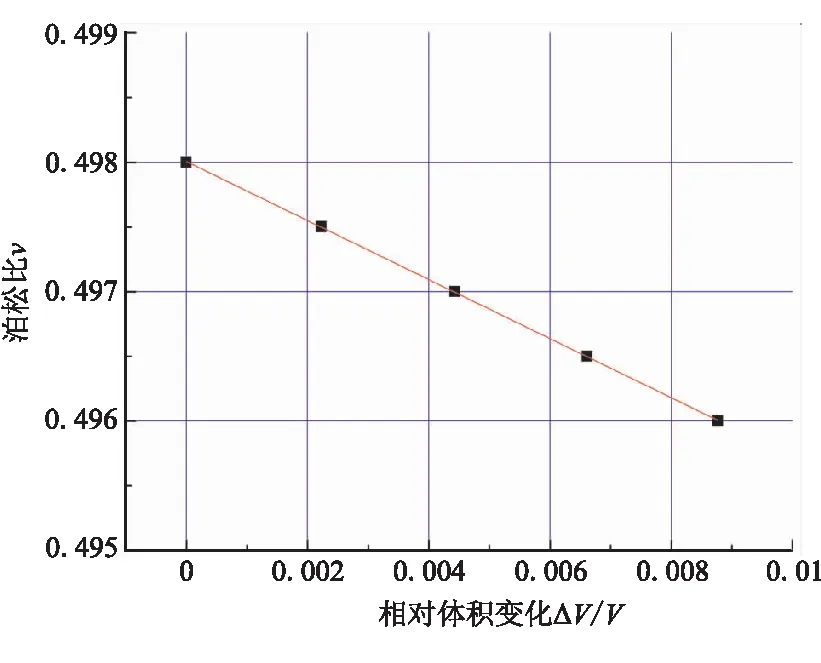

从式(1)中可看出,变量主要为固体推进剂的孔隙率q,因此式(1)可简化为泊松比ν与孔隙率q相关的线性关系式。

ν=A-Bq

(2)

式中A为孔隙率为0时的初始泊松比;B为线性系数。

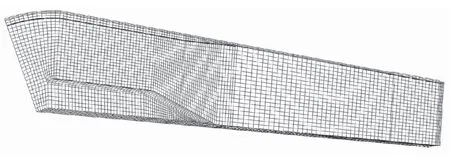

2.2 装药结构完整性计算及分析

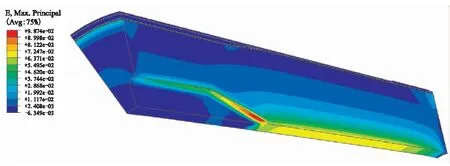

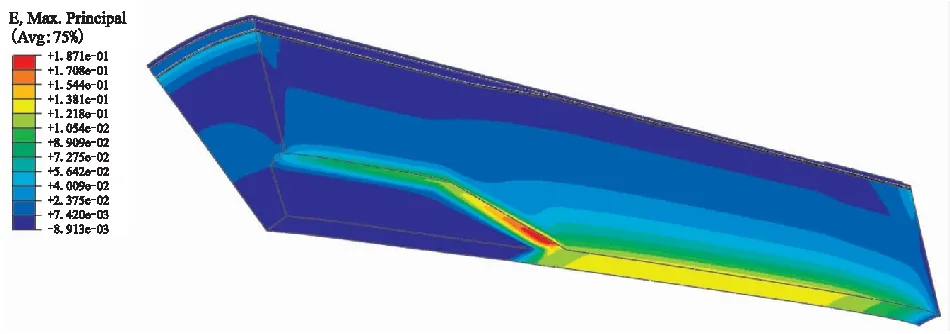

从式(2)中可看出,固体推进剂的瞬时泊松比与孔隙率呈线性关系。假设药浆放置1 h后浇注的推进剂泊松比ν=0.498为初始泊松比。以ν=0.498时发动机低温-50 ℃点火压力作用下装药的体积为基准参量,计算不同泊松比时装药的体积相对变化。发动机装药网格模型如图7所示,图8为泊松比ν=0.498时发动机在低温-50 ℃环境下以及在该环境中点火工况下装药的最大主应变分布。

图7 发动机装药网格模型

(a)降温至-50 ℃时的应变

(b)低温-50 ℃点火时的累积应变

从图8可看出,装药最大主应变位于过渡段,在低温-50 ℃温度载荷下装药最大主应变为9.874%,叠加点火压力载荷后装药最大主应变为18.71%,点火压力引起的应变增量为8.836%。

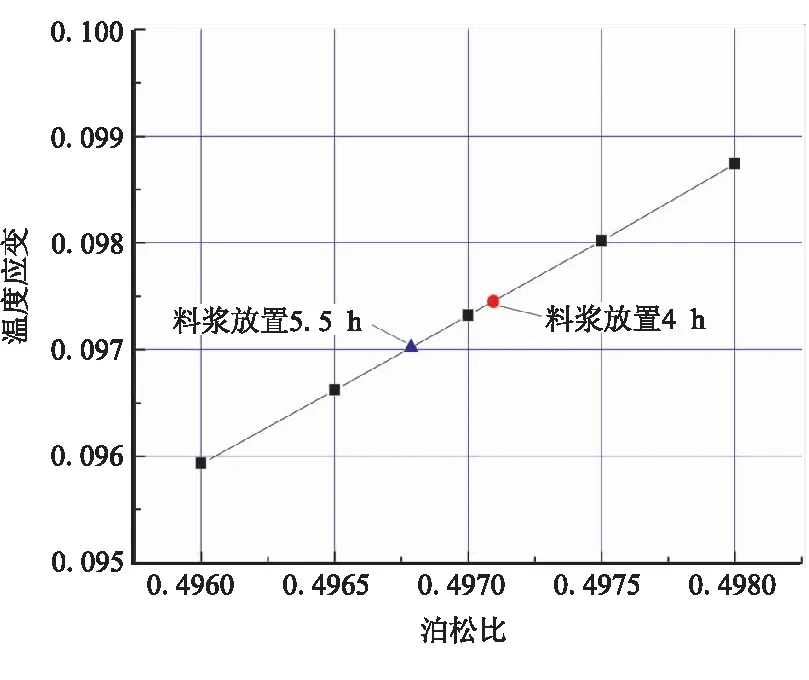

对不同泊松比条件下的装药结构完整性进行计算,并统计点火压力作用下不同泊松比装药的相对体积变化,如图9所示。根据式(2)对图9中的数据进行线性拟合,拟合优度R2=0.999 9,说明数据完全符合线性分布,拟合结果如式(3)所示。

ν=0.498-0.22807ΔV/V

(3)

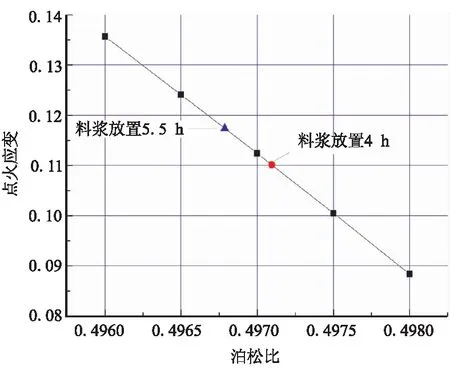

根据文献[15]中的试验结果,推进剂在围压载荷作用下,其初始体积的变化主要由推进剂孔隙率引起,在孔隙消除后,推进剂体积变化和压力呈线性关系。因此,在固体推进剂组分没有变化时,可认为发动机点火工况下药柱体积变形的相对增量与推进剂孔隙率的相对变化量相等。将表1中的药浆放置4 h和5.5 h的推进剂孔隙率相对增量代入到式(3)中,可得到相应的泊松比,分别为0.497 1和0.496 8。根据该数值对装药低温点火工况下的结构完整性进行计算,计算结果如图10和图11所示。

从图10、图11可看出,在低温-50 ℃载荷下,药浆放置1、4、5.5 h后装药最大应变值分别为9.874%、9.745%和9.702%,差异较小。在点火压力载荷下引起的装药最大应变分别为8.836%、11.015%和11.738%。药浆放置4 h和5.5 h后浇注的发动机装药最大应变较初始状态增加比例为24.66%和32.84%,即点火安全欲度相应下降了0.246 6和0.328 4。

根据以上分析,对某故障发动机装药浇注工艺进行了优化,随后多台发动机均成功通过了低温-50 ℃点火试验的考核。

图9 点火压力作用下不同泊松比装药的相对体积变化

图10 低温-50 ℃装药最大主应变随泊松比的变化

图11 低温-50 ℃点火压力下装药应变增量随泊松比的变化

3 结论

(1)在浇注过程中,随着推进剂药浆放置时间的增加,推进剂流平性逐渐变差。对于该固体推进剂,在药浆放置5.5 h后,药面有明显的条痕堆积,表面粗糙,且在单轴拉伸试验中难以体现出流平性对推进剂力学性能的影响。

(2)通过固体推进剂微CT扫描试验发现,随着推进剂药浆放置时间的增加,浇注的推进剂方坯孔隙率逐渐增大。该推进剂药浆放置4 h和5.5 h后推进剂的孔隙率比药浆放置1 h后的推进剂孔隙率分别增加3.97‰和5.32‰。

(3)固体推进剂孔隙率的变化直接影响发动机装药的抗压能力,在计算参数上主要体现在泊松比的变化。计算结果表明,在低温-50 ℃载荷下固体推进剂孔隙率的变化对装药的最大主应变影响较小;在低温-50 ℃点火压力载荷下,该推进剂药浆放置4 h和5.5 h后浇注的发动机装药,点火安全欲度相应下降了0.246 6和0.328 4。