氯铜矿为富铜矿物的金铜矿石选矿工艺研究

杨磊 阿斯古丽 韩卫江

(新疆有色金属研究所 乌鲁木齐 830000)

1 前言

在选矿工艺研究中,将达到单独回收工业品位的目的矿物命名,如某铜矿或某金矿。有时为方便矿石类型的描述,如果其中共生有其它有价元素也达到了工业品位要求,则将其中含量相对较高而经济价值高的作为主命名,如金铜矿石就是指金为工业主矿物,铜为副矿物。而铜金矿石是指铜为工业主矿物,金为副矿物。

这种描述多见于金与铜共生的矿石类型,也说明自然界中金与铜的常见紧密共生关系。金铜和铜金矿石均有硫化矿与氧化矿之分,在我国研究文献介绍中,绝大多数为黄铜矿与自然金共生的铜金矿硫化矿石类型,在浮选黄铜矿时金随之进入浮选铜精矿中,冶炼厂计价后进行回收处理。如果矿石中黄铁矿或毒砂相对较高,为了达到铜精矿销售品质,就需要进行铜硫分离,如果金与黄铁矿或毒砂关系紧密,进而使金与硫化物分离则需要采用复杂的选冶联合流程。

当金与氧化铜矿物共生时,由于矿石性质相对复杂,而氧化铜矿物本身可浮性较低,自然金如果被铁氧化物包裹,则亦不易常规浮选。若添加大量硫化钠去活化氧化铜矿物时,又会因硫化钠使金得到抑制而使自然金的可浮性下降。若采用氰化浸出方式提取金,会因为铜同时被浸出而消耗大量浸出剂导致成本偏高和贱金属离子在溶液中累积,造成置换或吸附困难。采用酸法浸出铜的方案势必会导致添加大量碱性调整剂来重新调整pH值去回收金,工业操作复杂且环境不友好。所以氧化铜与金共生的金铜矿石的选矿工艺方案,要根据金的粒度大小与载金矿物种类等工艺矿物因素,结合氧化铜矿物的工艺信息和选别特点,灵活采用重选、浮选、化学选矿等手段的结合,做好矿产资源综合利用的技术研究。

本文是针对以氯铜矿为富铜矿物的金铜矿石选矿工艺研究的介绍与分析,氯铜矿见于干旱地区铜矿床的氧化带,系含铜硫化物经氧化后所产生的硫酸铜溶液与下渗的含卤族元素的地面水反应而成,属于较为稀有的氧化铜矿物。故在我国,相关的选矿工艺研究与文献极其少见,本次工艺研究的成果可为同类矿产资源做以技术指引。

2 矿石性质简述

2.1 矿石的化学成分

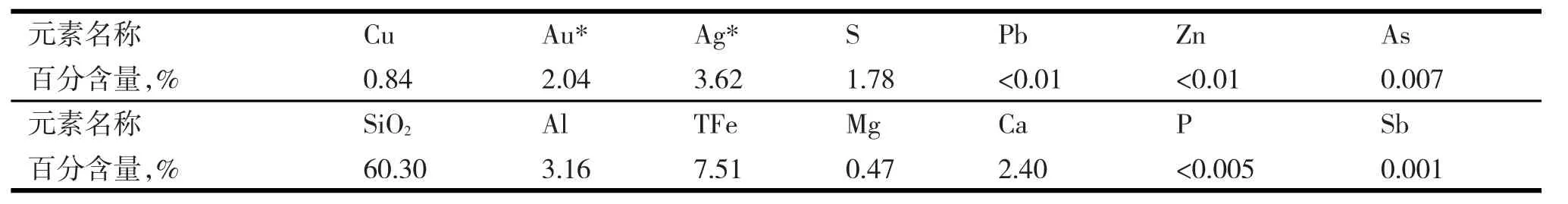

原矿化学多元素分析结果见表1。

该样品中主要的有价金属是Au、Cu,品位分别达到了2.04g/t、0.84%,其中Au、Cu都达到独立矿体的边界和工业品位,为金铜矿石。该样品氧化物中主要成分是SiO2,含量达60.30%;其次为铁氧化物,达7.51%。

2.2 Au、Cu元素的化学物相分析

裸露和半裸露自然金是指以金属状态存在的自然金、或银金矿,也称单体金;硫化物、碳酸盐、铁氧化物包裹金都是指以胶体颗粒状态存在于分散介质(硫化物、碳酸盐、铁氧化物)中的金;硅酸盐包裹金是指以胶体颗粒或离子状态分散或吸附于硅酸盐矿物中的金。

表1 原矿化学多元素分析结果,Wt%

表2 Au元素的化学物相分析结果,Wt%

该矿样单体金有2.544g/t,占了全金的92.54%;硫化相包裹金有0.063g/t,占比2.30%,铁氧化物包裹金有0.035g/t,占比1.27%,碳酸盐、石英和硅酸盐包裹金有0.107%,占比为3.89%。

该矿样中Au绝大多数以独立的金矿物形式赋存,这对金的选矿回收是有利的现象。

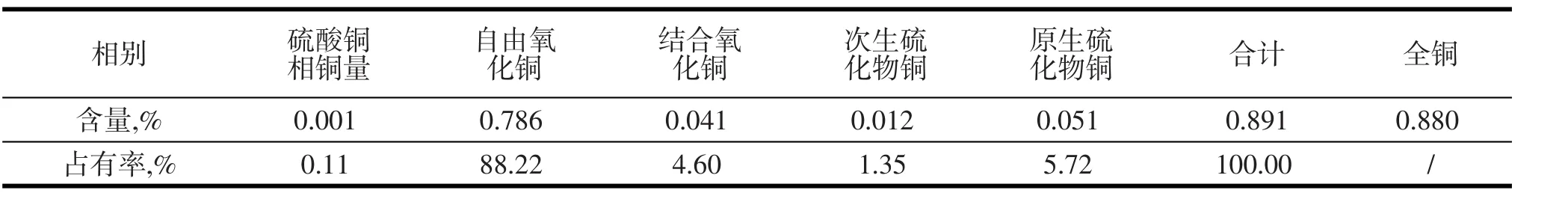

硫酸铜中的铜主要是指水溶性的,包括胆矾和水胆矾,结合氧化铜是指无论是用机械方法,还是化学方法都不能使之分离出来的铜矿物,这两部分铜都是选矿方法无法回收的。

表3 Cu元素的化学物相分析结果,Wt%

该矿样氧化相铜有0.828%,占了全铜的92.93%;硫化相铜有0.063%,占了全铜的7.07%。依据矿石类型划分标准,属于氧化型铜矿石。

2.3 矿物组份

通过能谱分析、X-ray衍射分析、光学显微镜鉴定,查明该矿石由20多种矿物组成。通过对综合样品的统计分析,查明样品中各主要矿物(组)的相对含量见表4。

该矿石中金属硫化矿物含量很低,仅约0.1%;金属氧化物含量较高,约15%,其中氯铜矿约1%,赤(褐)铁矿约10%,铁钒约4%;脉石矿物约85%,其中石英、长石约67%,云母类矿物、绿泥石约7%,石膏约7%,碳酸盐矿物(方解石、白云石)约3%,高岭土、磷灰石等约1%。

表4 样品中各主要矿物的相对含量,%

2.4 主要矿物的工艺特征

2.4.1 铜及含铜矿物

该矿石中铜多以氧化物的矿物形式赋存,主要为氯铜矿。氯铜矿的化学式为Cu2(OH)3Cl,为碱式氯化铜,氯铜矿平均含Cu63.99%,夹杂有微量(约0.96%)的Fe元素;性脆,摩氏硬度3~3.5,相对密度3.76g/cm3。氯铜矿是一种稀有矿物,属于卤化物矿物。酸类能溶解之成绿色溶液。

该矿石中的铜矿物具有以下工艺特性:矿石中铜主要以氧化物的形式存在,以氯铜矿为主,少量含铜赤铁矿,微量黄铜矿、铜蓝、蓝辉铜矿等。氯铜矿多为胶状集合体,部分粒度粗大,呈条带状、脉状或不规则集合体分布,部分呈微粒状不均匀浸染分布,部分呈细小脉状充填裂隙分布,后两种存在形式多与赤铁矿伴生,少量呈单矿物集合体稀疏分布。

2.4.2 金的赋存状态

该矿样中的金主要以自然金、银金矿的矿物形式存在。该矿石中可检测明金的粒度以中细粒较多,其中分布在5微米以下的约10%,5微米~20微米的约65%,20微米以上的约25%。从比重看,约56%的金来自20微米以上的颗粒,约98%的金来自5微米以上的颗粒。

从金矿物与载体矿物的嵌生关系看,金矿物在矿石中的分布较分散,没有多颗粒聚群分布的现象。金矿物在主要矿石组成矿物中的分布偏重不明显。从统计结果可见,该矿样中的金主要以单体金为主,该矿样中的金矿物,与石英及铁钒关系密切,约占了总体金40%,其次为赤铁矿,约15%。从比重看,约57.49%的金来自单体金颗粒,其次20.10%的金包裹于铁帆,17.24%的金分布于石英孔隙和裂隙中,5.18%的金分布于赤铁矿裂隙及孔隙中。

3 原则流程的确定

本次工艺研究中目的主矿物是金,副矿物为氧化铜-氯铜矿,从工艺矿物学研究结果中可见,该矿石中的Au、Ag多以自然金、银金矿的矿物形式赋存,且以裂隙金较多,多充填分布于石英、赤铁矿的裂隙和孔隙中,铁钒也是金矿物的重要载体矿物,金多包裹于铁钒集合体中。金矿物粒度大小悬殊,细小的仅有2微米,个别大的可达到40微米以上。

3.1.这种工艺矿物特点说明,该矿石中的金被脉石包裹较为严重,不易选别,从选矿工艺由简至难的研究角度出发,首先采用柱浸方式开展堆浸的可行性试验探索。堆浸是提取矿石中的金成本最低廉的选矿方式,在原矿品位偏低或选矿工艺过于复杂指标不佳时,一些企业会经常采用堆浸工艺以低廉的投入切入,去获取一定的经济利益。试验采用-10mm、10-20mm、+20mm三个粒级,试验均使用1.0%的CaO溶液,洗矿3天,调整pH至11~12,以阿希提金剂为浸出剂,浸出7天,隔日取样分析。浸出7天后,三个粒级的金浸出贵液均小于0.1mg/L,说明该矿样不适合进行堆浸。分析其原因,堆浸需要喷淋液的顺畅渗透,而该矿样含有7%的石膏和大量易于泥化的脉石矿物较多有关,造成浸出环境恶劣金未被浸出。

3.2.试验继而采用全泥浸出和酸法搅拌浸出工艺流程来进行回收金、铜的探索试验。试验采用的将矿石磨至-200目占80%的细度进行浸出试验,浸出时间24小时,浸出浓度25%。

提金剂浸金工艺流程探索试验:将矿浆pH值调至10-11,浸出2小时,再加金蝉提金剂浸出24小时,简称浸1。

酸浸-提金剂试验:

(1)矿浆用3%的硫酸浸出3小时后再调pH值至10-11,加金蝉提金剂浸出24小时,简称浸2。

(2)矿浆用3%的硫酸浸出3小时后,将矿浆过滤洗涤后再调pH值至10-11,加金蝉提金剂浸出24小时,简称浸3。

(3)矿浆用4%的硫酸浸出3小时后,将矿浆过滤洗涤后再调pH值至10-11,加金蝉提金剂浸出24小时,简称浸4。

由表5试验结果可知:

(1)浸1流程探索试验中,金和铜的浸出率很低,金的浸出率低于15%,铜的浸出率低于8%,也就是说,该矿样不适用提金剂浸出金的工艺流程。

(2)浸2流程探索试验中,金和铜的浸出率较低,金的浸出率低于60%,铜的浸出率低于30%,也就是说,该矿样不适用于原矿酸浸浸出铜,不洗涤再加提金剂浸出金的工艺流程。

(3)浸3和浸4流程探索试验中,金的浸出率较低,低于60%,可是铜的浸出率很高,随着酸度的增加,基本接近90%不变,也就是说,该矿样中的铜可通过酸浸工艺得到很好的回收,但是金无法通过原矿酸浸-洗涤后,再加提金剂浸出金的工艺流程得到很好的回收。

综上所述,采用酸浸工艺可有效回收铜,但是采用浸出工艺无法有效回收金。因此,可确认采用单一搅拌浸出的工艺流程,无法有效的同时回收金和铜。

3.3 浮选工艺流程回收金、铜的探索试验

浮选工艺流程回收金、铜的探索试验流程见图2,试验结果见表6。

由表6可知:

(1)探索流程1中,活化剂硫化钠与铜的高效捕收剂Z-200搭配使用,用于优先浮选铜,粗精矿1中铜的品位为6.78%,铜的回收率仅为13.77%。但金的回收率达到70%左右,而且品位较高,一次粗选即达到销售品位。因此,可以通过浮选工艺尽可能多的回收金,同时使得更多的铜保留在浮选尾矿中。

图1 原矿搅拌浸出回收金、铜的探索试验流程图

表5 原矿搅拌浸出回收金、铜的探索试验结果

(2)探索流程2和探索流程3中,采用浮选金的高效捕收剂,进行快速浮选,粗精矿1中金的品位分别为85.00g/t和49.30g/t,而回收率却均低于60%。从粗精矿1中金的品位和回收率来说,探索流程2和探索流程3与其他两个探索流程相比,没有明显的优势。

(3)探索流程4中,粗精矿1中金的品位和回收率分别为51.00g/t和68.05%,虽然金的品位略低于探

索流程1的粗精矿1,但是回收率却高了1.54%,同时对比粗精矿1中铜的回收率从13.77%降至3.49%。

表6 浮选原则工艺流程探索试验结果

图2 浮选原则工艺流程探索试验流程

3.4 综合上述原则流程的各类探索试验结果可以确定,利用自然金与氯铜矿的可浮性差异,采用浮选方式尽可能的首先分离该矿样中的金和铜,即金尽可能多的回收进浮选精矿中,同时应尽可能多的使铜遗留至浮选尾矿中。再利用矿石中氧化铜矿物酸法易浸和硫化可浮的特点进行铜的回收,是最适合该矿样的选矿原则流程。

4 浮选流程推荐与指标

浮选闭路试验流程见图3、闭路平均指标见表7。

表7 浮选闭路试验平均指标

图3 浮选闭路试验流程图

5 浮选尾矿回收铜的工艺研究简述

5.1 浮选尾矿酸浸铜

通过浮选尾矿酸浸浸出铜的条件试验,确定酸浸矿浆浓度为35%,酸浓度3.50%,酸浸时间3小时,可得到最佳指标:浮选尾矿中铜的浸出率87.50%,铜贵液品位3.92g/L。相对原矿铜的回收率79.17%,浸渣铜品位0.13%。

5.2 浮选尾矿硫化浮选铜

当浮选尾矿采用多段硫化,捕收剂采用丁黄+Z-200的组合时,其试验指标最佳,可得到铜品位19.98%,回收率59.78%的铜精矿。最终尾矿铜品位0.18%。

5.3 贵液置换浮选试验

采用酸浸尾矿中添加硫化钠置换酸浸液中的铜,再添加捕收剂进行捕收硫化铜的工艺试验,一次粗选可得到铜品位14.03%,回收率69.17%的铜精矿,最终尾矿中铜降至双零水平。

这三种方式均有其讨论的必要性,从试验数据可以看到,酸浸指标最佳,按照逆流洗涤萃取电积或者铁粉置换的方式,可以得到金属产品,收益最大,但投资高且工艺操作最为复杂。采用多段硫化浮选方式,可以获得选矿合格铜精矿产品,工艺操作简单但指标相对较低。采用贵液置换浮选的工艺,精矿回收率指标虽然高于多段硫化浮选,最终尾矿铜品位达到双零水平,但需要添加大量硫化钠药剂成本过高。

6 结束语

(1)以氯铜矿为富铜矿物的含铜金矿石是较为稀有的一种矿石类型,本次研究全面的开展了该类型矿石的选矿工艺研究,获得了合理的技术指标和技术成果。

(2)从试验结果可以看到,氯铜矿属于酸法易浸且相对其它氧化铜来说可浮性属于易于浮选的矿物。只是其较为稀少,未能成为铜冶炼的重要供应原料。

(3)该类型矿石的选矿工艺路线在实际工业生产建设可依照当地环境要求、投资规模控制、技术掌握能力等多方因素衡量考虑,开展好资源综合利用和清洁生产的工作。