45°斜筏板施工技术

文/何超、刘永辉、李骏 中国建筑第八工程局有限公司 上海 200127

随着城市建设的不断发展,建筑工程也遇到了前所未有的技术挑战,为了适应山区城市发展需要,住宅基础形式越来越多样化,施工难度也在逐步增大,其中45°斜筏板基础施工难度尤大,如何控制大体积混凝土浇筑时流动性,如何于斜筏板上进行墙柱放样定位,同时保证准确性,如何将斜筏板上支模架立杆进行固定是斜筏板施工的重难点。以上斜筏板施工重难点项的解决是项目施工进度正常开展,质量有效控制的关键。

1、大体积混凝土分仓、浇筑

1.1 分仓施工工艺

由于斜筏板混凝土浇筑时,混凝土在初凝前流动性较大,混凝土成型难以控制,混凝土连续浇筑时间过长,混凝土极可能产生冷缝,影响施工质量,为了不影响施工质量及施工进度,采用具有免拆不影响混凝土结合密实度的钢丝网将斜筏板处混凝土在浇筑前进行分仓来解决以上问题。具体分仓内容如下:

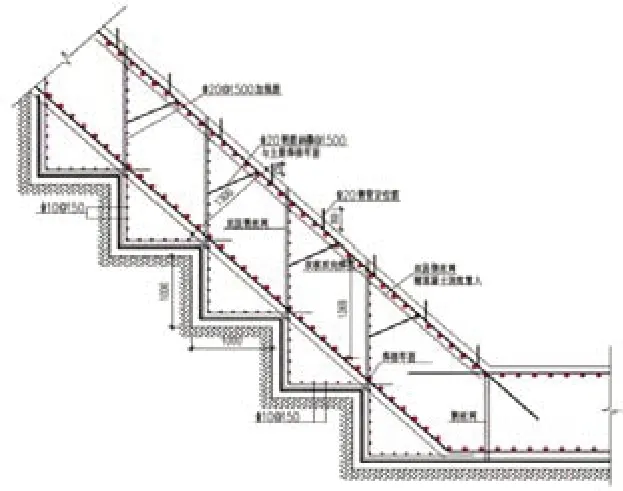

斜筏板钢筋为双层双向的直径20mm 的钢筋,间距150mm 布设。斜筏板竖向按照1000mm 间距进行分仓,利用直径20mm 的钢筋废料进行焊接加工作为分仓竖向加强钢筋,竖向拦网加强钢筋间距为1500mm,每排竖向拦网加强钢筋与筏板底筋交接处设置一根通长直径为20mm 的钢筋将拦网加强钢筋与筏板底筋焊接固定,同时每排竖向拦网加强钢筋与筏板面筋设置一根直径20mm 的钢筋进行斜撑固定。水平拦网加强钢筋采用直径10mm 钢筋,布设间距为150mm。筏板面筋处伴随混凝土浇筑进度及时设置双层钢丝网进行混凝土拦截,斜筏板面处钢丝网采用扎丝与面筋进行固定,同时采用直径10mm 的钢筋进行加强固定,钢筋设置间距为150mm。详见下图。

1.2 大体积混凝土浇筑工艺

为了保证大体积混凝土避免质量隐患产生,混凝土入场后及时测量混凝土坍落度,要求商混站将混凝土坍落度控制在180±20mm 范围内,不宜过大。混凝土应分层浇筑,分层厚度应为300mm 至500mm,浇筑顺序为自下向上。

在混凝土振捣过程中,振捣棒略上下抽动,使混凝土振捣密实,插点要均匀,插点之间距离控制在400mm,离开模板距离为200mm。采用单一的行列形式,不要与交错式混用,严禁漏振,振捣点时间要掌握适宜,一般控制在20~30s 之间,直至混凝土表面泛浆,不出现气泡,混凝土不再下沉为止。在振捣过程中,避免触及钢筋,以免发生钢筋移位现象。人工用抹子对筏板混凝土进行精细收面,保障混凝土成型质量。

2、斜筏板上墙柱定位放样工艺

由于斜筏板为45°斜坡,斜筏板下为1000mm×1000mm 锯齿马牙槎,马牙槎垫层上测量放线难以通线,竖向垫层面上难以放样点位,放样精度难以保证,因此采取于筏板面筋上弹墙柱定位墨线进行墙柱钢筋定位使用,由于筏板钢筋上钢筋空隙较多,采用传统棱镜加立杆配合全站仪进行点位放样方法适用性不强,立杆无法支设,钢筋上施工人员较多,立杆往往难以将气泡保持居中,经过慎重考虑决定采用迷你棱镜配合全站仪对墙柱控制线进行放样定位。此测量定位方法开展前,需要通过Autocad 软件将楼栋基础墙柱平面图与总平面图相结合,将需要测量定位墙柱阴阳角点进行坐标标注,将坐标进行提取整理,通过全站仪将墙柱阴阳角点进行放样,放样完成后将所有角点按照图纸进行弹线,从而确定墙柱位置。

3、斜筏板上支模架体立杆固定预埋件

斜筏板上设置支模架立杆固定预埋件的主要作用为斜筏板上进行的钢管扣件式支模架进行生根固定使用。斜筏板上支模架体立杆与斜筏板平面之间夹角为45°,相较于普遍的平筏板上支模架体立杆与平筏板平面之间90°夹角,45°夹角斜坡上架体立杆根部稳定性差,因此为了提高架体稳定性,将于斜筏板混凝土浇筑前按照支模架立杆排布图于筏板面筋上放样预埋架体立杆固定预埋件位置并安装预埋件,此预埋件采用现场直径20mm 的钢筋进行制作。预埋件高度为300mm,预埋件埋入筏板内长度、伸出筏板面高度各为150mm。预埋件竖向安装与筏板面筋之间成45°夹角。

其次可以通过在预埋件上刻画筏板混凝土高度控制标记,以此作为控制斜筏板表面找坡、平整面层、控制钢筋保护层的基准。消除了安装斜筏板混凝土标高控制桩工作,节约人力、物力的同时,预埋件设置密度较集中,提高了混凝土平整度控制精度。

4、斜筏板施工工艺优势总结

在文中阐述的斜筏板工艺中,需要注意几个方面:首先,混凝土分仓设置。由于混凝土具有较大流动性,于45°斜坡上进行混凝土收面,混凝土塑形较为困难,因此要采取混凝土拦截措施控制混凝土无规则流动,采用传统木模板进行混凝土拦截方法存在混凝土难以连续浇筑,易产生施工冷缝等质量隐患,同时人力物力成本较大。采用钢丝网进行分仓在对混凝土达到塑形目的同时保证了混凝土浇筑可连续性,避免了混凝土竖向施工冷缝等质量隐患。混凝土采取分层浇筑避免了水平向施工冷缝的产生,同时降低了混凝土自身重量对筏板钢筋的荷载,避免了钢筋跑位现象发生。其次,利用迷你棱镜配合全站仪进行斜筏板上墙柱定位放线,消除了采用传统棱镜居中杆难以稳定居中的弊端,在方便放样操作的前提下,确保了放样精度准确。最后,于斜筏板面筋上安装支模架立杆固定预埋件,提高了斜筏板上支模架立杆稳定性,消除了支模架体安全隐患。同时利用预埋件用作筏板混凝土收面标高、坡度基准桩,节省了大量人力、物力。

结语:

通过采用钢丝网分仓工艺、迷你棱镜配合全站仪放样工艺、立杆固定预埋件工艺等工艺顺利解决斜筏板施工难题的同时,大大提高了施工质量,节约了生产成本。实践证明,针对45°斜筏板施工运用以上工艺能够满足设计与规范要求,是一套成熟可靠的施工方法。同时,此套施工工艺能够为今后的斜筏板施工提供有效的参考,具有一定的借鉴价值。