紧固件不同拧紧方式夹紧力散差研究

薛亮

法士特汽车传动研究院实验中心 陕西 西安 710077

引言

螺栓拧紧是一个复杂的系统,要实现螺栓拧紧过程的精确、可靠的控制,不但要保证螺纹质量的稳定,选择可靠的拧紧设备,还需要不断完善拧紧理论研究、拧紧控制方法、测量手段以及质量管理手段。

螺栓连接的功能是要提供足够的夹紧力,使连接件不会在载荷下滑移或者分离。其夹紧力的产生,是由于螺杆的伸长从而产生了夹紧力,扭矩越大螺杆可以伸的越长,但过大的扭矩会导致螺栓的过度伸长,螺栓超过了屈服极限就会发生断裂,导致产品出现失效,所以在实际操作中,不论是两个被连接件之间的夹紧力或者是螺栓上的轴向力,均很难检测,也就更难以控制。因为,目前主要采取以下几种方法予以简介控制。

1 扭矩拧紧法

在目前生产中,出于成本控制的考虑,扭矩拧紧法被广泛的应用到螺栓连接件的装配中。该方法是将扭矩作为监控目标,现阶段大部分厂家也是采用扭矩拧紧法进行装配,主要使用螺栓的弹性阶段,其扭矩范围约在螺栓屈服扭矩的60%,即0.6Rp0.2。

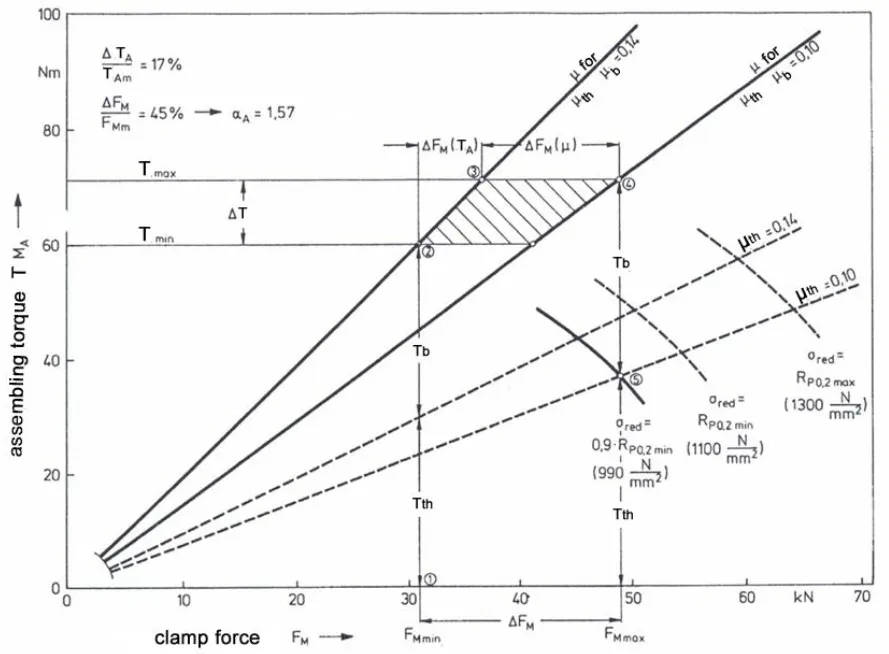

12.9级的M10的螺栓采用扭矩法控制时,产生夹紧力的离散型如下图:

图1 扭矩拧紧法的夹紧力散差图

由上图可以看出:对于总的安装扭矩T,存在Tmin与Tmax的一个ΔT的扭矩偏差,在摩擦系数μ=0.14与μ=0.10的曲线上,由于安装扭矩引起的夹紧力偏差就为①④、②③。对于总摩擦系数μ=0.10在最大扭矩Tmax时,其螺纹扭矩为⑤,其为0.9倍的Rp0.2(屈服强度),所以可以得出μ=0.10,Tmax=Tb+Tth。从图上也可看出总摩擦系数越大,相同安装扭矩下获得的夹紧力也就越小。故Tmin与μ=0.14的交点②为获得的最小夹紧力。图上的阴影面积即为扭矩偏差ΔT与摩擦系数0.10~0.14引起的夹紧力的散差。ΔFM(TA)为安装扭矩引起的夹紧力偏差,ΔFM(µ)为摩擦系数引起的夹紧力偏差。

支撑面摩擦系数(µb)只影响总扭矩T的高低,对于预紧力并无直接影响。仅螺纹扭矩(包含螺纹摩擦扭矩和有效螺纹扭矩)才能产生夹紧力。

其影响夹紧力主要因素有:

摩擦系数估计的偏差。

螺栓与被连接件间摩擦系数的散差较大,其中包含尺寸变化造成的支撑面直径(Db)散差。

拧紧工具的精度偏低,包含人为操作因素和读数错误。

当M14的螺栓的总摩擦系数在0.10~0.16范围内时,扭矩法控制产生的夹紧力会产生20%的偏差。如图2所示。

图2 扭矩法安装时,摩擦系数产生的散差

所以扭矩法对夹紧力的控制较为粗略,拧紧精度不足,由于仅仅使用螺栓的弹性阶段,不能充分发挥材料的潜力。

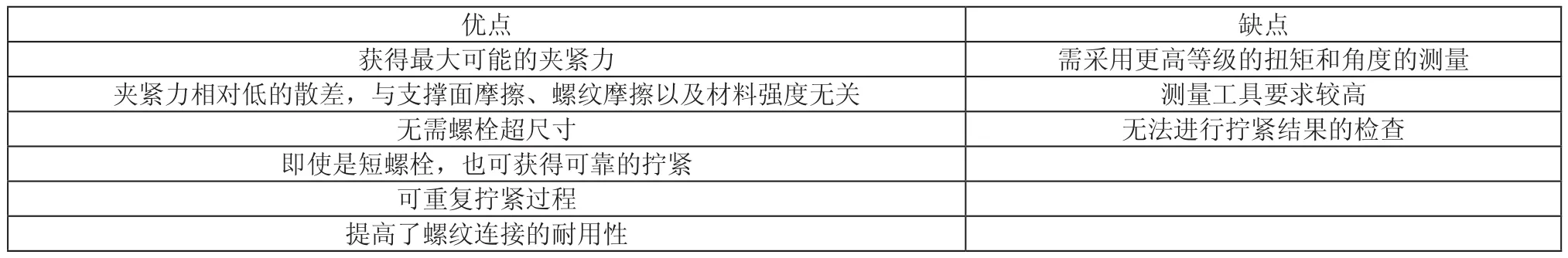

表1 扭矩法安装的优缺点

2 屈服点拧紧控制

拧紧时,螺栓屈服之后扭矩T和旋转角之间不再存在线性相关性。在拧紧过程中,首先拧紧到一个起始扭矩值用以确保被连接构件间没有间隙,并且扭矩曲线达到线性区域。从这一点开始,扭矩和角度被记录下来。拧紧曲线的梯度会被连续地计算。在弹性区域的最大梯度将被识别并记录。当拧紧曲线远离弹性区域(直线段),达到螺栓屈服点后,该梯度急剧下降。在下降至记录最大梯度50% 时,拧紧停止。

图3 扭矩法安装时,摩擦系数产生的散差

Rp0.2非比例延伸强度(以发生微量的塑性形变0.2%时的应力作为屈服强度)。采用屈服点控制,对于螺栓预紧力起决定作用的是屈服强度≈Rp0.2

屈服点控制拧紧的特点:

(1)该工艺可能获得最大的夹紧力——可最大利用螺栓的性能。

(2)屈服点拧紧工艺,摩擦系数的分散对夹紧力的影响没有采用扭矩法拧紧工艺大。

(3)在拧紧中,不会产生对螺栓的过拧紧现象,因当达到螺栓屈服点时,拧紧过程会自动停止。

支承面摩擦系数µb对预紧力完全无影响。相比扭矩法,支承面摩擦系数的变化不会成为影响拧紧质量的一个因素。

(4)只有螺栓的屈服点Rp0.2散差和螺纹摩擦系数µth散差会影响螺栓夹紧力的散差。

(5)拧紧过程与螺栓的刚度和被连接件的刚度(弹性回弹比)没有太大的关系。

(6)已经被拧到屈服的螺栓再次使用也没有风险,因为螺栓的塑性变形伸长只有0.2-0.3%.以M8×45 12.9 级和8.8级螺栓为例,当它被拧至0.3 %塑性变形时,仍然可被再拧28次(12.9级)和55次(8.8级)而不会发生断裂。

(7)即使是短螺栓也可以使用该方法进行拧紧。

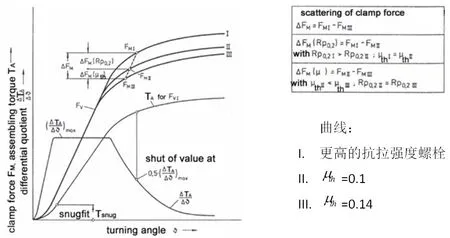

图4 屈服点拧紧控制,夹紧力的散差

由上图可以看出:对于屈服点拧紧,端面的摩擦扭矩对夹紧力并无影响,仅螺纹扭矩的大小,影响夹紧力。在螺纹摩擦系数μ=0.14与μ=0.10的曲线上,对应出现Tth-max与Tth-min两个螺纹扭矩,以及由于屈服点不同,造成在螺纹摩擦系数μ=0.14与μ=0.10的曲线上,出现的②、③两个最大、最小夹紧力。因而形成了由于屈服点、螺纹扭矩形成的夹紧力散差范围(阴影部分)。

表2 屈服法安装的优缺点

3 角度拧紧法

当转角法是在拧紧时,首先紧固件被加载到一个起始扭矩,确保装配部件完全贴合。将螺栓与螺母相对转动一个角度,称之为紧固转角,这个角度是从起始扭矩值开始测量的。把一个确定的紧固转角作为指标来对夹紧力进行控制的一种方法。

该拧紧法可在螺栓的弹性区和塑性区使用。而且大多数角度控制拧紧工艺拧紧过紧固件的屈服点。其通过现则过螺栓屈服点的角度,可以达螺栓的最佳利用率。由于几乎水平的夹紧力曲线,角度误差对夹紧力的散差无重大影响。故保证了夹紧力的良好再现性。对于可靠性方面,应采用对原始连接进行试验来确定拧紧角度。

图5 角度拧紧法拧紧-扭矩与夹紧力曲线

为了控制拧紧过程,要确定一个最终扭矩的公差范围作为扭矩监控窗口。最终装配扭矩必须在这个范围内。和扭矩控制法相比,转角法的最大优点是在塑性变形区螺栓伸长通过给定的角度确定的。切断扭矩一般高于屈服扭矩。螺栓被使用到螺栓材料的极限。

在角度拧紧过程中,夹紧力的散差主要来自以下因素:

1.螺栓屈服强度Rp0.2的散差,2.材料的硬度,3.螺纹摩擦系数µth的散差。

M12 ×1.5 ×70-10.9级螺栓扭矩控制法与角度控制法的对比图:

图6 扭矩控制法与角度控制法的对比图

由下图拧紧曲线可以看出,螺纹摩擦系数、支承面摩擦系数和螺栓强度对扭矩法和角度拧紧法的影响。扭矩法在不同摩擦系数下,达到最大扭矩时,其所获得的夹紧力较小。在角度拧紧时,多于不同摩擦系数、不同螺栓强度,选取的最大转角均在屈服强度Rp0.2点之后,角度拧紧比扭矩拧紧获得了更大的螺栓夹紧力,并且获得更小的夹紧力散差。

4 拧紧方法与拧紧因子

由于拧紧装配方法不能直接测量装配的夹紧力,所以只能通过拧紧扭矩,弹性伸长,拧紧角度或拧到螺栓屈服点来实现装配夹紧力。在上面对其中三种拧紧方法进行了简述。现在通过引入拧紧因子来对不同的拧紧方法进行对比。我们把拧紧时获得的最大夹紧力与最小夹紧力的比值称之为拧紧因子:

表3 拧紧因子对比表

5 复验扭矩

一般在装配和装配后由于紧固工具的不同、装配程序的不同、被连接件以及螺栓的一致性、润滑、涂层对摩擦系数的影响等因素。导致装配后螺纹连接无法确保是否达到正确状态,无法判定是否达到装配扭矩。复验扭矩为螺栓由拧紧设备拧紧至工艺要求的额定扭矩后,在进一步拧紧少量角度(一般为10°以内)时,测得的最小扭矩。

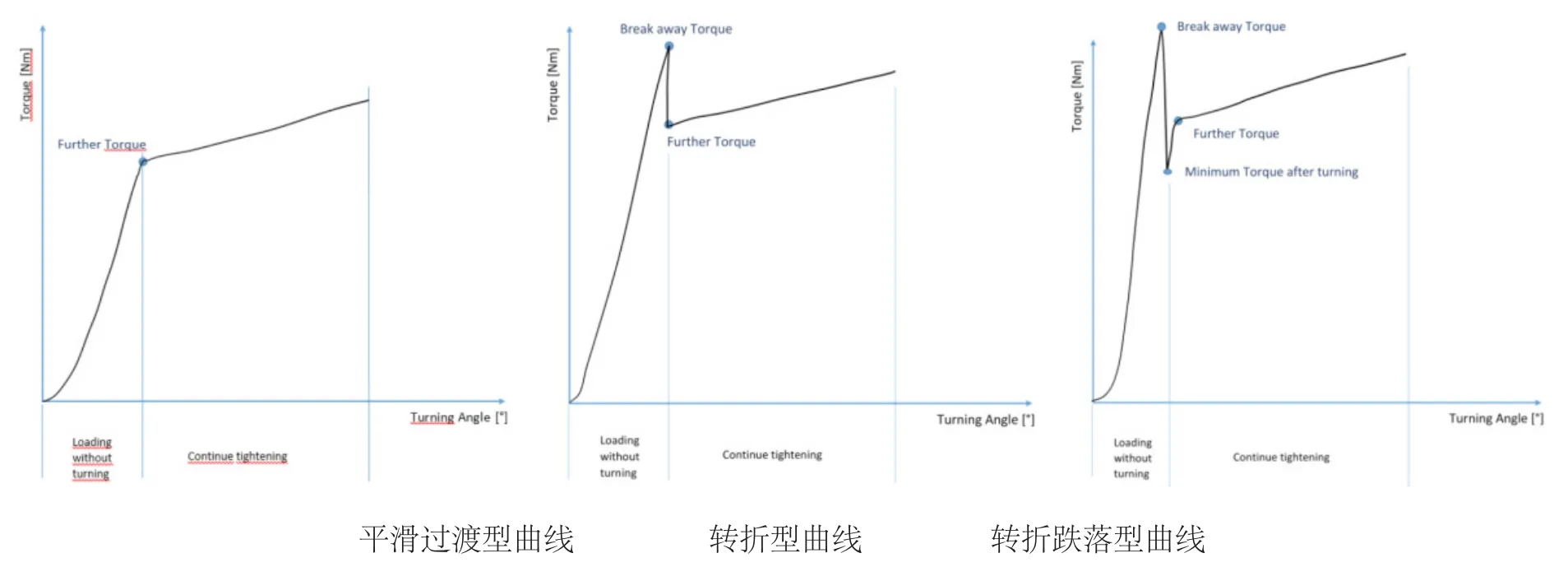

如果是硬连接,拧紧曲线通常会持续上升。如果是软连接,一般会出现拧紧曲线先上升,在下降,然后再上升。主要是由于拧紧的时候的静摩擦系数会比动摩擦系数大。其他介于中间的部分连接,可能会出现上述两种情况,就是持续上升或先上升,在下降,然后再上升的这两种拧紧曲线。如下图:

图7 常见的复验扭矩曲线

平滑过渡型曲线:拧紧曲线先陡直然后平缓上升,残余扭矩值=曲线斜率转折点。

转折型曲线:曲线陡直上升-转折下降-平缓上升,残余扭矩值=螺栓开始转动时的扭矩最小值。

转折跌落型曲线:曲线陡直上升-扭矩跌落-平缓上升,残余扭矩值=平滑过渡曲线的第一个值。

所以需要在对螺栓进行复验扭矩测试时,不能仅仅使用数显扭力扳手,因为数显扳手只能记录再拧紧过程中的最大值,从而获得的复验扭矩往往是不准确的。因而需要更为专业的测量设备,对拧紧过程中的扭矩-扭角进行实时采集,并绘制出曲线,才能得到准确的螺栓复验扭矩。