基于Abaqus的某国六柴油机主轴承壁计算分析

李曼利

合肥和安机械制造有限公司技术中心 安徽 合肥 230601

前言

发动机缸体主轴承壁作为支撑曲轴连杆机构的重要部位,在发动机工作过程中,长期承受着运动载荷,同时气缸燃气压力通过活塞、曲柄连杆机构传递到主轴承壁上,因此主轴承壁强度、疲劳分析对于发动机正常工作至关重要。

1 有限元模型的建立

1.1 主轴承壁有限元模型建立

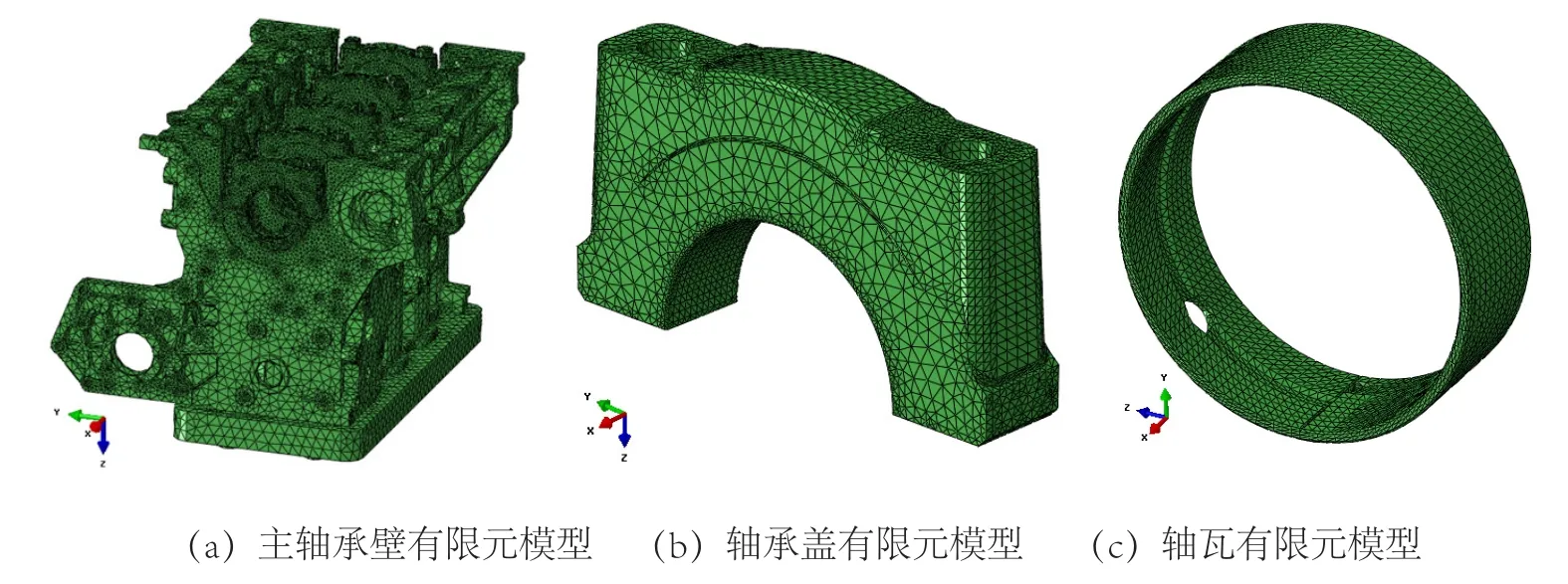

将ProE三维数模导入到Hypermesh软件中进行网格划分,网格单元使用10节点四面体单元,单元类型为C3D10M。针对模拟分析的重点部位,诸如轴承盖、螺栓孔及油孔部位使用更加细密的ISO网格进行划分,以便增加有限元模拟计算的准确性。具体的主轴承壁有限元网格划分模型如下图1所示。每个主轴承壁模型包括缸体一部分、主轴承盖、上下轴瓦、定位销和主轴承螺栓。其中缸盖结构对模拟结果影响很小,故采用简化结构,以加载缸内气体爆发压力。

图1 主轴承壁及相关部件有限元模型

1.2 材料参数选取

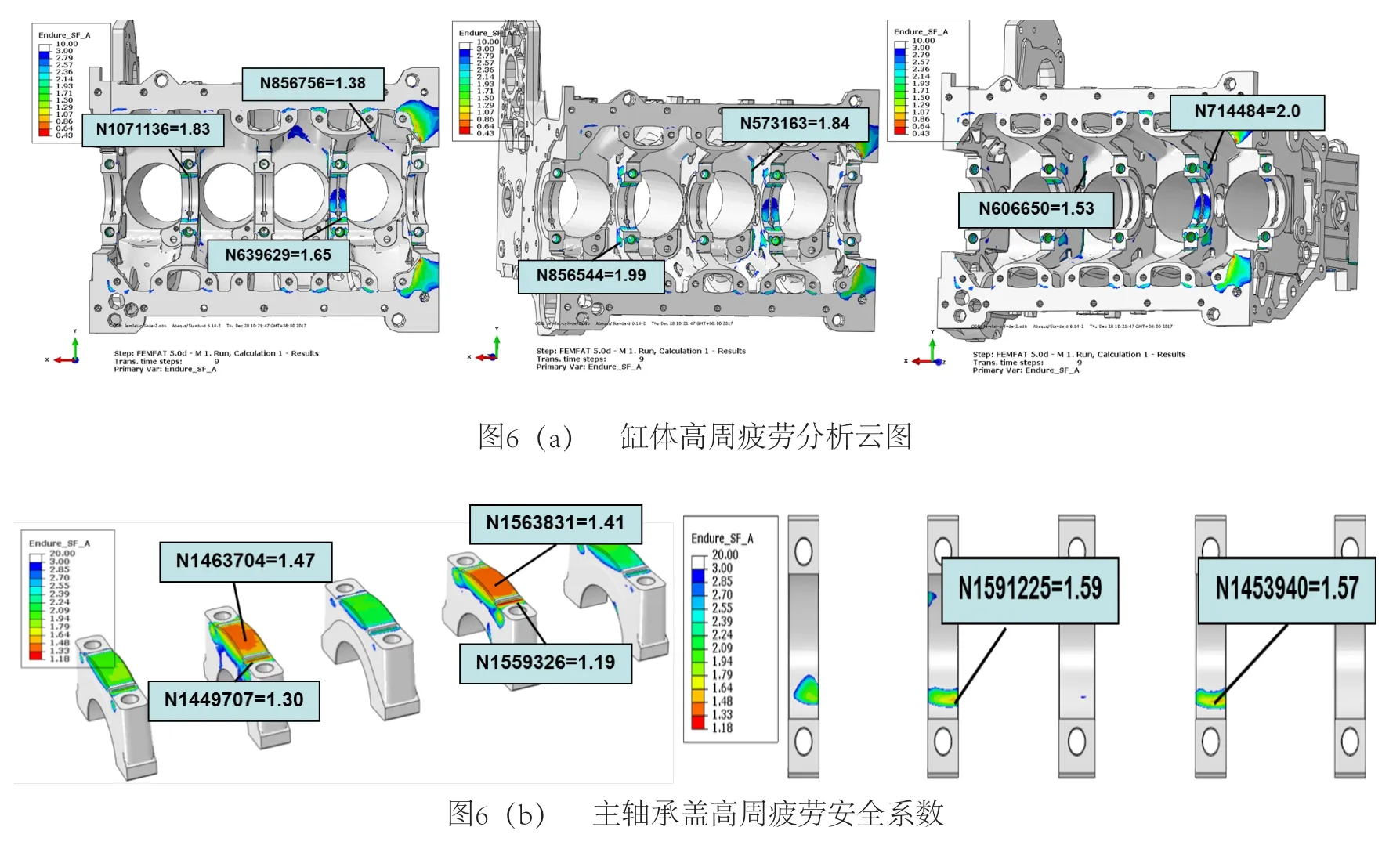

材料参数的选取准确与否直接关系到数值模拟分析的准确性,表1是主轴承壁的主要计算输入材料参数,重点是缸体和主轴承盖,主要涉及到材料密度、弹性模量以及泊松比等相关宏观参数。

表1 主轴承壁部件主要计算输入材料参数

1.3 计算载荷和边界条件定义

主轴承分析中输入载荷包含装配载荷以、缸盖爆发压力以及轴瓦EHD力。装配载荷包括主轴承螺栓预紧力、缸盖螺栓预紧力、轴瓦过盈载荷;缸盖爆发压力指的是相应曲轴转角下,缸盖所受到的气缸内的气体压力值;轴瓦EHD力是指不同曲轴转角下,轴瓦内侧油膜所受到的曲轴压力值,可以通过曲轴动力学分析得到。图2所示即为有限元模型中的具体约束与边界条件。

由于EHD力随时间而不断变化,根据轴承受力及所受力矩变化,选取数个危险曲轴转角组成实际分析工况,通过把相应转角下的轴承载荷映射到轴瓦内表面网格上,从而对主轴承进行分析,计算其强度和疲劳特性。以额定转速3200rpm工况下为例,根据曲轴动力学分析结果,轴承受力及所受力矩变化情况,选取9个危险曲轴转角组成实际分析工况:728°、741°、910°、922°、1091°、1099°、1183°、1267°、1280°。具体分析内容如下:

(1)加载最大螺栓预紧力、最大轴瓦过盈量、EHD力时,缸体、主轴承盖应力分布;

(2)缸体、主轴承盖高周疲劳分析;

(3)加载最小螺栓预紧力、最大轴瓦过盈量、 EHD力时,主轴承盖滑移量分析;

(4)加载最小螺栓预紧力、最小轴瓦过盈量时,轴瓦背压分布。

2 模拟结果及分析

2.1 主轴承壁相关部件强度分析

2.1.1 缸体强度分析

图3为主轴承壁装配载荷下缸体主应力分布有限元分析云图。最大主应力为缸体的拉伸应力,由(a)图可以看出,最大主应力未超出缸体材料的抗拉极限;缸体最小主应力表征压应力,负号表示方向,从图(b)中可以看出,压应力为350MPa<750MPa(HT250),未超出材料的屈服极限,满足设计要求。

2.1.2 主轴承盖应力分析

图4为曲轴转角728°时,主轴承盖应力及应变云图,轴承盖材料为QT500,其屈服极限为320MPa,从图中可以看出,主轴承盖平均应力,最大、最小应力均在限值范围内。

图4 主轴承盖各级应力分布(曲轴转角728°)

通过加载最小螺栓预紧力,最大轴瓦过盈量,计算接触面滑移量,计算所得CSLIP1与CSLIP2分别为X、Y向滑移量,则最大滑移量计算公式为:

图5为主轴承盖滑移量模拟计算结果,从图5中可以很明显的看出,主轴承盖最大滑移量为6µm,国内行业标准要求发动机缸体与主轴承盖接触面滑移量<10μm,因此主轴承盖最大滑移量在合理范围内。

图5 主轴承盖滑移量分析结果

2.2 主轴承壁相关部件疲劳分析

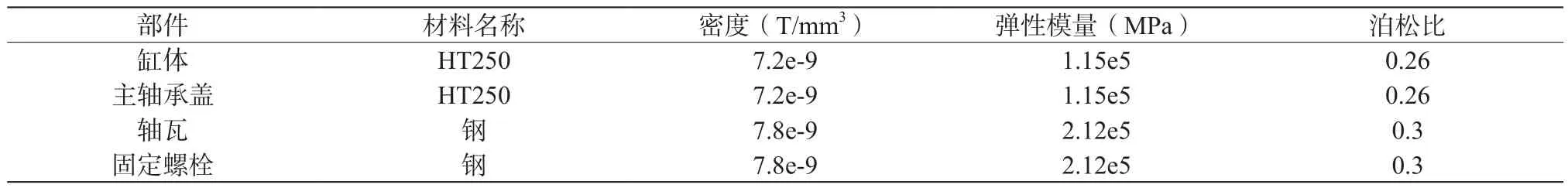

2.2.1 缸体、主轴承盖高周疲劳分析

在进行高周疲劳计算时,计算结果需迭加最大装配应力。图6为发动机额定转速3200rpm下,缸体、主轴承盖高周疲劳分析云图,考虑到国内供应商的工艺加工能力,应确保缸体、主轴承盖的疲劳安全系数>1.1,从图6(a)、(b)中可以看出,缸体、主轴承盖高周疲劳安全系数都高于最低安全系数限值。

图6 缸体、主轴承盖高周疲劳安全系数

2.3 轴瓦背压分析

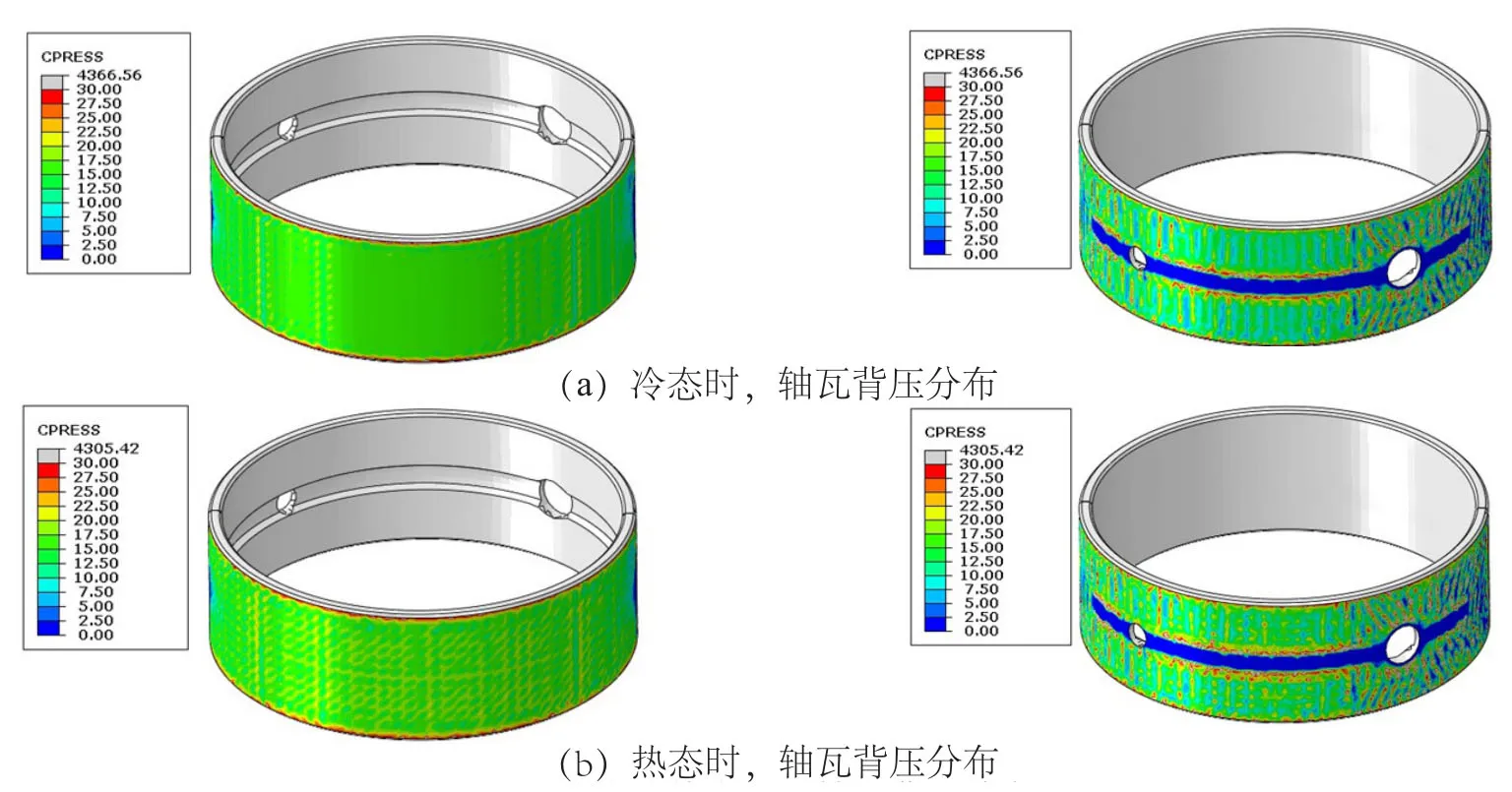

图7所示为主轴承仅受装配载荷,考虑最小螺栓预紧力以及最小过盈量工况下冷、热状态下轴瓦背压分布状况。其中,冷态时,轴瓦平均背压为15MPa,热态时,轴瓦平均背压为17MPa。为确保轴瓦安装后紧密,需保证轴瓦瓦背压力>10MPa,从分析结果来看,无论是冷态,还是热态,均满足设计要求。

图7 冷热状态下,轴瓦背压分布

3 结论

通过对某国六柴油机主轴承壁及相关部件强度、疲劳特性有限元分析,主轴承壁缸体、主轴承盖的应力分布,轴瓦背压均在极限抗拉强度和屈服强度的范围内,满足强度使用要求。缸体、主轴承盖的高周疲劳安全系数均高于1.1的最低限值要求,满足高周疲劳要求;主轴承盖最大滑移量为6μm,也在<10μm的限值范围内。通过主轴承壁的有限元模拟分析,为提升主轴承壁的强度,疲劳耐久等性能提供了参考和依据。