深部软岩开挖变形及支护效果研究

赵 平 韩治勇

(1.铜陵学院,安徽 铜陵 244000;2.皖西学院,安徽 六安 237012)

矿山建设的主要难题之一是在深部软岩地层中开挖巷道。对地下深部软岩进行巷道开挖时,导致初始应力重分布,围岩的应力释放使巷道受到水平侧压、偏压及顶压等作用,致使巷道产生底部隆起、顶部沉降等变形,甚至破坏。

针对深部软岩开挖问题,国内外部分学者进行了相关研究。[1]针对高地应力软岩隧道在施工过程中产生大变形的问题,采取包含传统喷锚支护在内的三种支护方式现场进行试验研究;[2]采用隧道三维应力场试验对巷道围岩变形情况进行研究,结果认为当巷道最大水平主应力与隧道轴线平行时,拱顶位移为221mm,拱脚位移为454mm;[3]分析了隧道大变形的破坏形式和产生的原因,并提出针对性改进支护措施;[4]研究了隧道暗挖沉降的规律,并利用回归分析的方法,构建了软岩隧道沉降对数预测模型;[5]利用数值模拟研究浅埋大跨度隧道在软弱围岩中的施工方法,研究表明双侧壁导坑法优于三台阶七步法和CRD法;[6]在围岩中布设锚杆,假设围岩为弹塑性,并根据相关条件建立模型,分析了锚杆相关的力的分布情况;[7]通过在茂县隧道现场进行监测和理论分析,得出该隧道属于高应力软岩,隧道在施工时巷道周围岩体位移大的结论;[8]研究了深部岩体相关问题,认为巷道埋深对岩体裂纹总数有较大影响;[9]研究了不同加固手段下软岩隧道加固情况,认为双层支护结构能有效提高软岩隧道抵抗变形破坏的能力;[10-15]研究不同地层结构下的巷道开挖并进行相应加固,并分析了各自加固效果及影响因素。

本文以马坑Ⅲ矿区深部软岩某巷道开挖工程为例,结合地层结构特点和巷道在开挖过程中的实际变形情况,运用Midas软件建立三维立体模型,模拟巷道开挖过程中围岩位移情况,并提出两种加固方案,马坑Ⅲ矿区深部软岩某巷道开挖工程围岩变形规律进行研究,用以指导该矿区安全生产,并为类似工程提供参考。

一、开挖过程模拟

(一)工程背景

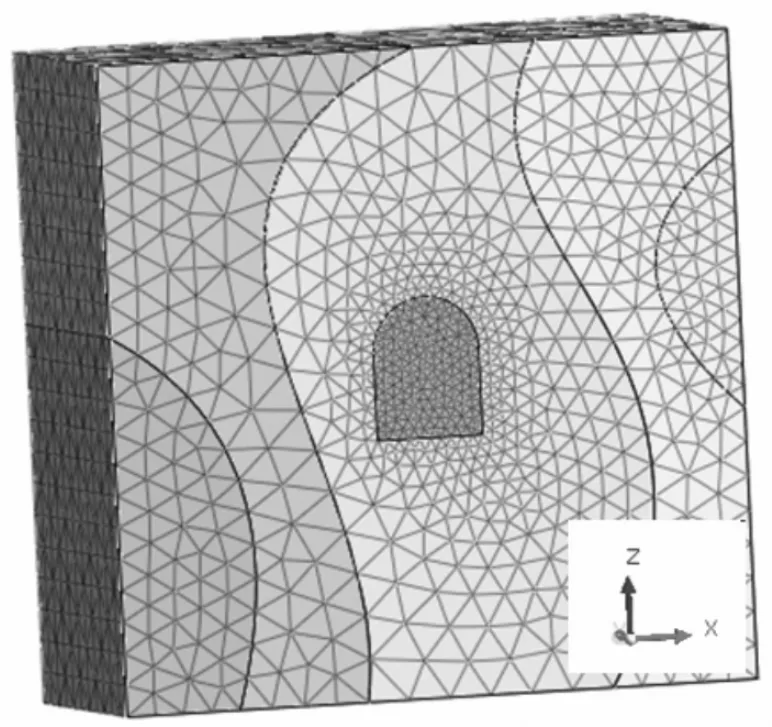

马坑Ⅲ矿区地质条件极为复杂,岩体稳定性较差,巷道开挖难度大。马坑矿床可从东向西依次分为Ⅳ、Ⅲ、Ⅰ、Ⅱ4个矿区。根据马坑矿床地质构造及680m水平分段岩体质量分区,选取Ⅲ矿区地面标高为-352m某段开挖巷道作为研究背景。该区域岩性多变,稳定性差,开挖巷道实际尺寸为5.20m×1.90m×2.50m。利用Midas建立三维有限元模型,共125829个单元,图1为三维数值计算模型。模型上表面为自由边界,下表面施加竖向约束,四周分别施加法向约束。作用在上表面的围岩原始应力场应力为27.3MPa,四周水平向应力沿模型四周从上往下递增分布,最大主应力和最小主应力分别为45.5MPa、22.1MPa。计算时假设岩体是各向同性、连续的弹塑性材料,均采用摩尔——库伦屈服准则。

图1 三维数值计算模型

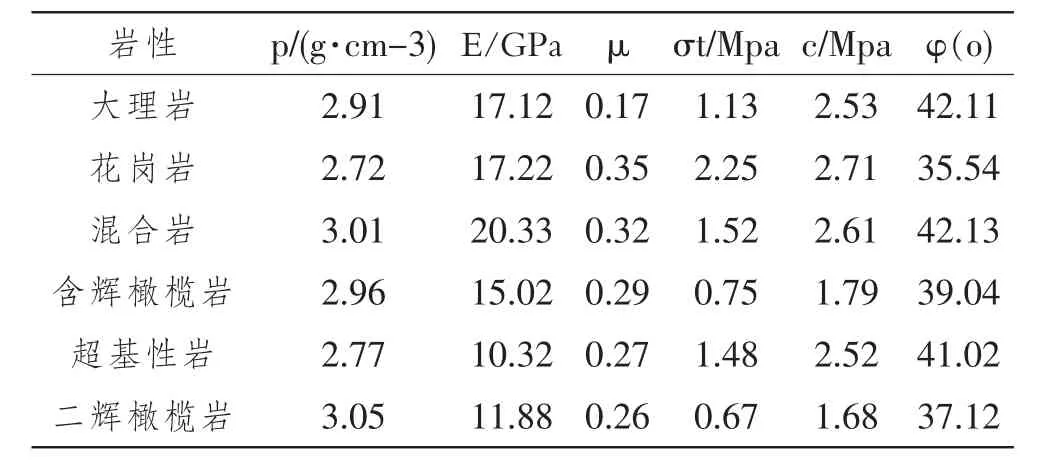

计算模型的力学参数见表1。

表1 计算模型的力学参数

(二)巷道开挖过程

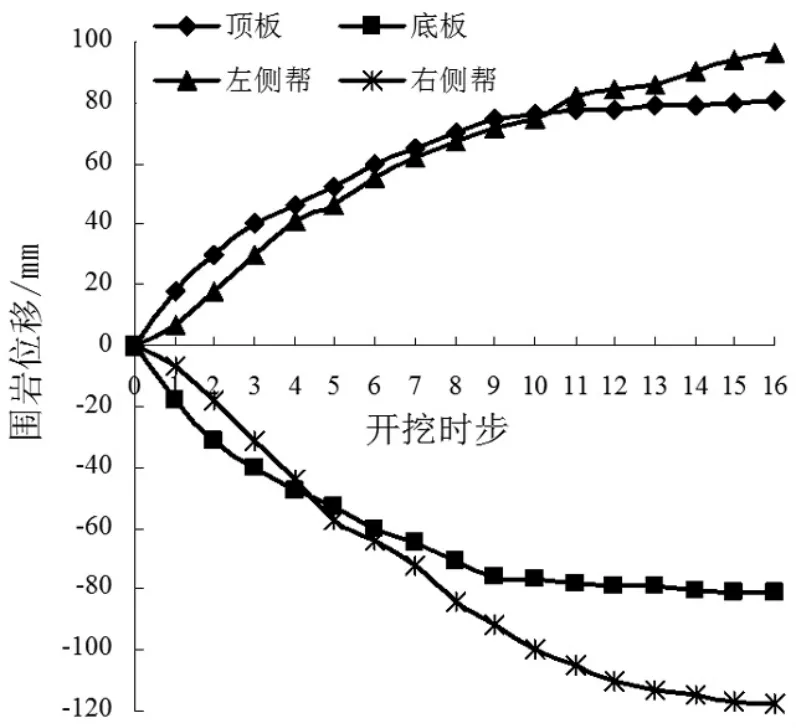

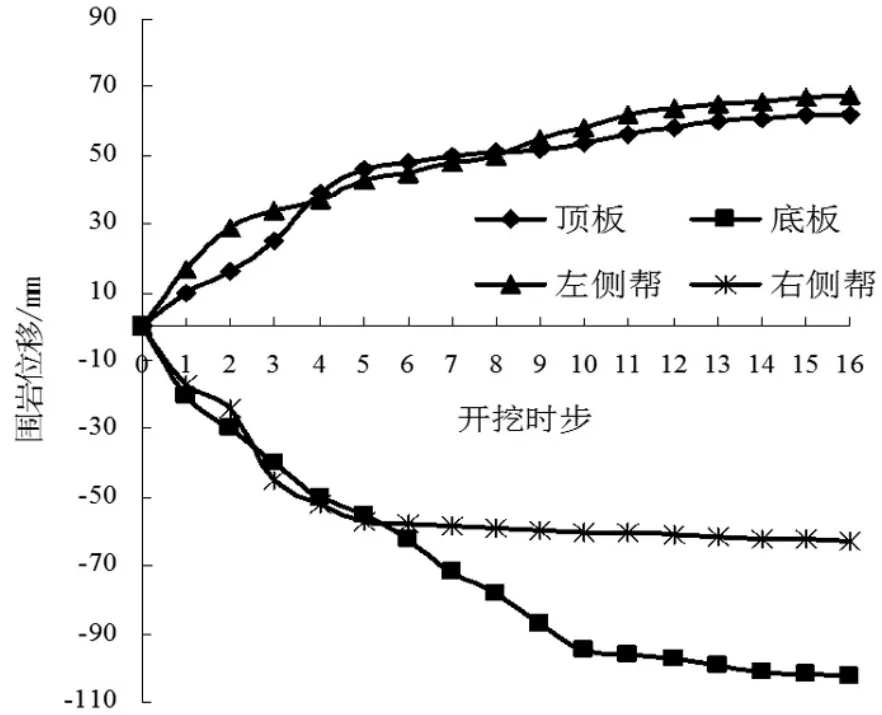

研究巷道开挖过程,先对模型中岩体施加重力荷载和原岩初始应力的边界荷载,并清除初始应力作用下岩体的位移。计算模型巷道总长16.0m,开挖过程从y=0m开挖到y=16m,整个开挖过程共分为16个开挖时步,每米为1个开挖时步。设置4个位移监测点,分别在顶板、底板、左侧帮、右侧帮。

(三)开挖变形结果

巷道开挖后不同监测点处位移情况对比如图2所示。图2为开挖后不同监测点位移,从图2可知:巷道开挖过程中四周岩体的位移随着开挖时步的增加而逐步增大,顶板、底板竖向位移曲线图呈对称分布,最大位移非常接近,开挖卸荷后,岩石应力重分布,底部出现隆起。左侧帮与右侧帮水平位移也大致呈对称分布,但最大值不一致,当开挖至第十六步时,右侧帮最大值为117mm。顶板、底板处监测点竖向位移在开挖1~11时步内变化较大,在11~16时步过程中变化不明显,趋于稳定;巷道两帮处监测点位移在1~12开挖时步内变化较大,12时步以后开挖过程中位移变化不显著,说明巷道开挖过程中顶、底板处位移影响范围比两帮处小,且围岩应力释放速度不一致。顶板、底板最大竖向位移分别为78mm、82mm;左侧帮与右侧帮最大水平位移为98mm、117mm。说明无支护条件下对该区深部软岩进行开挖,危险性极大,非常有必要在开挖过程中进行加固。

图2 开挖后不同监测点位移

二、加固方案

针对上述无支护条件下对该区深部软岩进行开挖,危险性极大,本文提出两种加固方案:

(1)采用U型钢支护方案。U型钢截面面积为3542mm2,间距2m,沿巷道掘进方向架设,U型钢与巷道之间的空隙通过向巷道内壁喷射厚度为0.16m的混凝土以及向底部喷射厚度为0.4m的混凝土来充填。

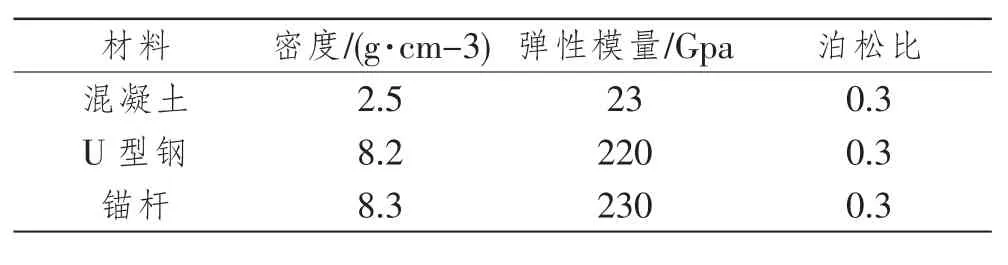

(2)采用全断面喷锚支护方案。每个断面宽度为1个开挖步宽,共布置6根锚杆,均在断面正中间,同一断面的锚杆间距弧长为1.5m,不同断面间锚杆间距为1.0m。锚杆直径为20mm,长度为5.5m,表2为支护材料的力学参数表。根据两种不同的加固方案,分别建立Midas三维立体模型研究巷道在加固条件下开挖过程,在每步开挖结束后及时加上相应的支护结构,然后继续开挖下一步,再加上相应的支护结构,直到整个巷道开挖完成。其中混凝土材料采用实体单元、U型钢、锚杆采用梁单元。

表2 支护材料力学参数

三、支护效果对比

(一)U型钢支护后围岩变形

图3为U型钢支护后不同监测点位移变化对比图。从图3可知,巷道在开挖过程中,随着支护结构的作用,巷道顶板、底板及两帮的位移增长速度均比无支护条件下有所减小。巷道左、右两帮变形近似于对称分布,巷道顶、底板变形近似于对称分布。当开挖至第十六步时,四个监测点的位移均达到最大值。底板处最大,最大值为98mm,顶板处最小,最小值48mm为。其中顶、底板处围岩的位移在开挖1~10时步内曲线的斜率增大较快,10~16时步内曲线的斜率逐步减小,趋于稳定;两帮处监测点位移在开挖1~8时步内斜率增加较快,8~16时步内变化不显著。上述分析说明采用U型钢对巷道开挖进行加固后对巷道顶板,左侧帮以及右侧帮的位移起到很好的约束作用,位移较无支护条件下有所减小,而对底板的竖向位移约束作用不明显,底板的竖向隆起值增大。

图3 U型钢支护后不同监测点位移

(二)全断面喷锚支护后围岩变形

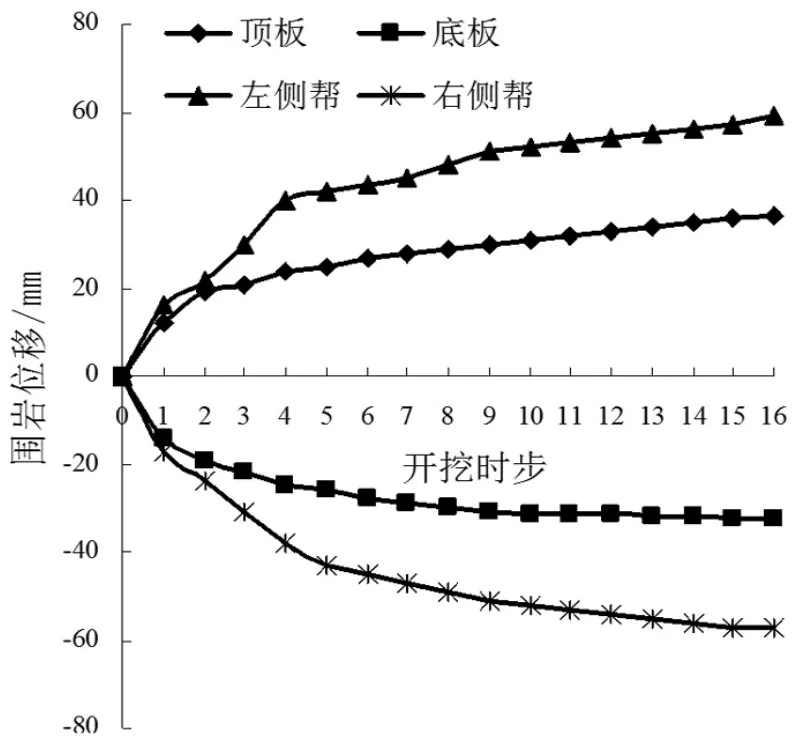

图4 为全断面喷锚支护后不同监测点位移图,从图4可知:采用全断面喷锚支护后的巷道左、右两帮以及顶、底板变形均近似于对称分布,曲线的变化率均大大减缓,说明全断面喷锚支护能有效改善巷道四周岩体应力分布情况。随着开挖时步的增加,四个监测点的位移均有所增加,但增速缓慢。当开挖至第十六步时,顶、底板处位移分别为31mm、29mm;左侧帮、右侧帮的位移分别为52mm、56mm。上述分析说明采用全断面喷锚进行加固后对巷道顶板、底板、左侧帮以及右侧帮的位移起到很好的约束作用,位移较无支护条件下有所减小,且对底板的竖向位移约束作用明显,底板的竖向隆起值大大减小。

图4 全断面喷锚支护后不同监测点位移

(三)支护对比分析

图2 、图3及图4反映了深部软岩巷道在未支护、U型钢支护和全断面喷锚支护三种情形下的围岩变形情况。综合分析对比可知,不支护时巷道开挖时围岩的位移均较大,开挖过程中,风险较大。与无支护条件时相比,采用U型钢支护能有效地降低巷道左、右两帮围岩的水平位移,右侧帮围岩位移减少58mm,左侧帮围岩减少36mm;拱顶处围岩沉减少20mm,且拱顶沉降范围大大减小,但拱底隆起值增大。采用全断面喷锚支护能有效地降低拱顶与拱底处围岩的竖向位移,与不支护情形相比,拱顶围岩沉降减小40mm,拱底围岩隆起值减小45mm,巷道两帮处围岩水平位移也减小。

四、结论

针对软岩巷道开挖时产生的大变形,运用有限元软件对开挖过程进行研究,并对不同支护方式下围岩变形进行对比,表明:

(1)软岩巷道在开挖时围岩会产生较大位移,位移最大值为117mm,影响巷道安全。

(2)采用U型钢支护能有效降低巷道左、右两帮围岩的水平位移,右侧帮围岩位移减少58mm,左侧帮围岩减少36mm;拱顶处围岩沉减少20mm,且拱顶沉降范围减小。

(3)采用全断面喷锚支护能有效地降低拱顶与拱底处围岩的竖向位移,与不支护情形相比,拱顶围岩沉降减小了40mm,拱底围岩隆起值减小了45mm,加固效果显著。