汇合烟道振动分析及优化解决方案

魏敏

南京中电环保科技有限公司 江苏南京 210012

1 情况介绍

合肥某热电公司现有四台锅炉,采用“SNCR+SCR+COA+电除尘器+半干法脱硫+布袋除尘器+烟气脱白”进行超低排放改造。1#、2#锅炉烟气经过处理后,经引风机汇入1#、2#母管顶部及侧部;3#、4#锅炉烟气经过处理后,经引风机分别引出汇入3#、4#母管;1#、2#母管与3#、4#母管从烟囱两侧进入排入大气,布置图如图1。1#、2#炉汇合母管烟道在两台炉同时运行时,下部支架振动剧烈;3#、4#炉汇合母管烟道运行正常。

图1 烟道布置图

2 振动测试

3#、4#烟道汇合由于场地较大,由4#烟道扩口后3#烟道汇入,烟道流场相对较好并未发生振动现象,现着重对1#、2#炉烟气振动情况进行测试分析。

工况一:1#炉80%负荷,2#炉20%负荷,振动响声明显变小;工况二:1#炉20%负荷,2#炉80%负荷,振动响声稍微大点;工况三:1#炉50%负荷,2#炉50%负荷,振动剧烈。用振动频率测试仪测1、2、3、4号柱振动频率,3号柱振动频率大于1号柱,其次大于2号柱。

3 振动原因分析

3.1 烟道连接复杂导致气流分布不均

由于场地限制,1#、2#锅炉烟气分别从顶部、侧部汇入1#、2#母管烟道,烟道结构复杂。1#、2#烟道汇合[1]时存在多个变径截面、弯头,容易出现气流分布不均匀的现象。气流经过弯道时,容易出现截面速度不均的情况。弯道处的内外侧压力不同,从而导致气流流速不同,气流此时出现了双螺旋形式的二次流,在弯道前后形成涡流区。同时,1#侧部汇入,2#顶部汇入,在负荷相当时容易出现对冲现象,从而导致振动剧烈。

3.2 烟道加固肋强度不够

烟道加固肋设计间距过大,一般情况对于方形烟道,间距超过1200mm可能会引起烟道局部振动。

3.3 烟道内支撑产生的涡流

设计时烟道壁板厚度为5mm,烟道加固采用外加固肋+内支撑管的形式。内支撑管对气流产生干扰,气流经过内支撑时产生旋涡[2],引起烟道振动[3]。

3.4 安装精度不高

设备安装精度不高,引风机或者换热器安装精度存在问题的话,也会引起附近烟道或者支架长生振动现象。

4 解决方案

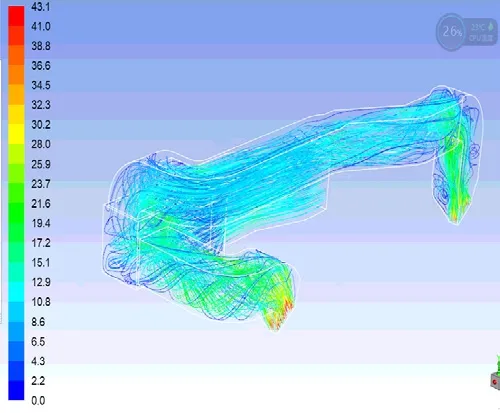

4.1 CFD流场模拟

为了了解汇合烟道烟气流场情况,用软件CFD[4]进行模拟。通过速度流线(如图2)可以看出,1#,2#引风机烟道汇合处烟气乱流现象较为严重,出现此问题的原因有两种因素。第一,1#引风机出口烟道距离烟道汇合处较近,且无烟气导流措施;第二,汇合处设计不合理,导致烟气串流,乱流现象。

4.2 增加导流板

在1#烟道两处水平弯头处增设导流板[5];2#烟道三个方向转向,在三处弯头处增设导流板;1#、2#汇合处增设隔板防止气流干扰出现;进入换热器前增设水平导流板,详见图3。增加导流板使气流分布均匀,烟气流动稳定。

图2 速度流线立面云图

图3 导流板增设图

4.3 加固肋加强

针对烟道加固肋间距较大地方采取增设加固肋方式,增加烟道整体强度和刚度,提高烟道抗振动性能。

5 结语

通过对振动烟道原因分析,采用CFD进行烟道流场模拟,进行三种措施消除振动,达到了很好的效果。运行后,烟道不再产生振动,消除了安全隐患,保证了设备稳定运行。